Descarga de material

Anuncio

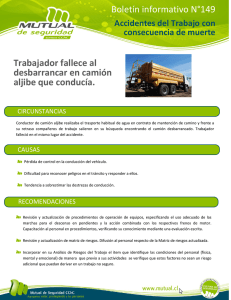

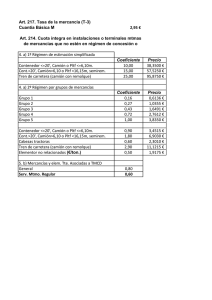

DESCARGA DE MATERIALES EN DESTINOS 1. Equipos de Transporte. Los equipos de transporte tienen por principal función desplazar el material extraído por el equipo de carguío hacia un punto de destino definido por el plan minero. Pueden tener un camino fijo, como es el caso de trenes que requieren el tendido de líneas férreas, o bien pueden desplazarse libremente por cualquier camino, como es el caso de los camiones. Además, se pueden dividir en unidades discretas, como es el caso de camiones y trenes, o equipos de transporte de flujo continuo. En esta última categoría califican las correas transportadoras, las que pueden trasladar material de granulometría bastante gruesa dentro de la mina. 1.1. Equipos de transporte en minería a cielo abierto. Entre los equipos utilizados en este tipo de faenas tenemos los camiones, trenes, tranvías y cintas transportadoras. 1.1.1. Camión: El camión corresponde a la unidad de transporte más comúnmente utilizada en explotación de minas. Los camiones mineros están especialmente diseñados para acarrear tonelajes mayores, además poseen características de diseño especiales para su utilización en minería. Pueden acarrear sobre 300 ton de material en cada ciclo, lo que genera un bajo costo de operación. Camión minero Estos camiones poseen motores diesel de gran potencia y tienen capacidades que van desde las 35 ton a más de 320 ton. Alcanzan velocidades de desplazamiento sobre 50 km/hr. 1.1.2. Camión articulado: Usados principalmente para canteras y minerales industriales, requieren de una alta inversión comparados con camiones tolva convencionales. Consiste en una tolva unida por un sistema de articulación a la cabina del camión, esto le permite el movimiento en espacios más reducidos en comparación a un camión minero común. Camión articulado de minería. 1.1.3. Tren: Se entiende por esto al conjunto formado por una locomotora (la unidad de potencia que genera el movimiento) y una serie de vagones de mina que transportan el material. La locomotora puede ser a batería o utilizar un motor diesel. La ventaja de la primera es que no emite gases que requieran un aumento en la demanda por ventilación. Los carros del convoy pueden tener capacidades entre 1.0 y 8.0 yd3 aproximadamente. Éstos pueden descargar de manera frontal, lateral o por el fondo. Vagón para el transporte de materiales 1.1.4. Tranvía: Existe la posibilidad de que los camiones, por ejemplo, al ascender por la rampa de una mina a rajo abierto, se conecten a un sistema eléctrico. Las principales ventajas de utilizar este sistema es que se mejoran las velocidades de transporte y por tanto la productividad, y que se reemplaza parte del uso de combustible del camión por energía eléctrica. La mayor desventaja es que le quita flexibilidad al sistema de transporte. 1.1.5. Cinta transportadora: Las cintas transportadoras permiten el traslado de material fragmentado y pueden ser utilizadas en la mina (resulta muy común encontrarlas en las plantas de procesamiento, una vez que el material ha sido reducido de tamaño). Los principales problemas de las correas para el transporte de material de mina es que éste generalmente incluirá colpas de gran tamaño que pueden dañar la correa o simplemente ser inmanejables para los sistemas de traspaso y carga. Otro problema es la poca flexibilidad que otorga al tener una posición fija en la mina. A pesar de ello, en casos donde el material extraído de la mina tiene una granulometría manejable, las cintas transportadoras ofrecen una alternativa económico y de buen rendimiento, tanto en minas a cielo abierto como subterráneas. Correa transportadora en operación. 1.2. Equipos de transporte en minería subterránea. La minería subterránea por sus características necesita transportes que difieren en sus capacidades y diseños a los utilizados en minería a cielo abierto. 1.2.1. Camión de bajo perfil: Para minería subterránea, existen los camiones de bajo perfil, que permiten su acceso y operación en galerías de sección reducida. El material es descargado de la tolva hacia atrás. Sus capacidades van de 8 a sobre 30 toneladas. Camión CAT de perfil bajo para faenas subterráneas. Especificaciones de modelos producidos por LHD Wegner. 1.2.2. Skip: Estos equipos se utilizan principalmente para la extracción de la producción a través de un pique, desde los niveles de producción de la mina. El sistema puede consistir en dos contenedores (skips) contrabalanceados o por un solo balde balanceado o no por un contrapeso. Existen varios sistemas para controlar el movimiento del skip. 2. Procedimiento de Transporte y Descarga Existen diversas actividades que se deben desarrollar tanto antes de la puesta en marcha de la maquinaria de transporte, como durante su funcionamiento y su detención, esto dado a las características que presentan estos equipos y el riesgo que representan en su funcionamiento tanto para el operario como para terceros en la faena. 2.1. Actividades previas al transporte. Cuando camine desde y hacia el camión, mantenga una distancia segura de todas las máquinas inclusive si el operador está visible. Antes de arrancar el motor, revise a fondo la zona para localizar cualquier condición inusual que pudiera ser peligrosa. El operador debe revisar personalmente el estado del vehículo previo a su utilización, mediante una inspección visual alrededor de la máquina antes de montarse en ella. Revise que no haya fugas de combustible, lubricantes, y sistemas hidráulicos. Haga reparar cualquier fuga. Limpie el exceso de aceite, combustible o cualquier otro fluido inflamable. Verifique que no existen herramientas o piezas de recambio sueltas en el compartimiento del conductor. Asegúrese de que el volante de la dirección, la corneta, los controles y pedales están libres de aceite, grasa o lodo. Verifique el funcionamiento del limpiaparabrisas, del estado de las gomas del limpiaparabrisas, y compruebe el nivel del líquido en el depósito del lavador de cristales. Antes de operar el camión, familiarícese con todos los sistemas de dirección, frenos, controles y dispositivos de advertencia, velocidades sobre caminos y capacidades de carga. Elimine toda suciedad que se encuentre en el parabrisas, ventanas de la cabina y luces. La buena visibilidad puede evitar un accidente. Asegure que las luces delanteras, las de trabajo y las luces traseras estén en buenas condiciones de trabajo. Nunca se arranque el motor si la etiqueta de advertencia está puesta en el control, o si la palanca de cambio se encuentra en otra posición que no es neutro y la válvula de estacionamiento en la posición PARKING. Cuando arranque el motor, haga sonar la bocina como advertencia. Arranque y maneje la máquina siempre sentado. Al abandonar la máquina se coloca la palanca de cambio en la posición neutral y la palanca de la válvula de estacionamiento en la posición PARKING. Siempre pare el motor, luego bloquee o cierre todo. Siempre retire la llave y llévela con usted. 2.2. Procedimiento de transporte. Una vez completado el carguío, el camión debe desactivar los frenos de carga y poner marcha hacia adelante, saliendo de la zona de carguío con precaución, siguiendo las rutas definidas y en la dirección previamente establecida de acuerdo con la carga que lleva. Si la carga es mineral, se dirigirá a la planta de chancado; si es stock de baja ley o si es estéril, se dirigirá al botadero indicado. Durante el transporte es importante que todo sea realizado cuidando no botar carga en el camino, sobre todo en rutas con pendiente. En caso de haber elementos extraños en la ruta, por ejemplo, rocas, se debe avisar de inmediato para la limpieza de la vía. De igual forma se procede en el caso de encontrar grietas en el camino. 2.3. Procedimiento de descarga. La descarga de materiales corresponde al vaciado de los camiones en diferentes puntos, los que pueden corresponder a chancado primario, botaderos y stock. El procedimiento en general es muy parecido, presentado variaciones según el camión, en este caso corresponde a un camión Komatsu HD785-5 Maniobre el camión a la posición de descarga, al dar marcha atrás con el camión para situarlo en posición de descarga, solamente use el freno de pedal para detener y retener el camión. Estando en posición de descarga, coloque el selector de marchas de la transmisión en la posición "Neutral" y active la palanca/interruptor del freno de estacionamiento. Antes de iniciar la operación de descarga, verifique que no haya personas u objetos detrás de la máquina. Detenga la máquina en la posición correcta y compruebe nuevamente que no haya personas u objetos detrás de la máquina. Ofrezca la señal acordada y lentamente opere la caja del camión. Si es necesario, use bloques para las ruedas o sitúe un guardavía. Al realizar operaciones de descarga en pendientes, la estabilidad de la máquina será pobre y existe el peligro de que pueda volcarse. Siempre realice esas operaciones con extremo cuidado. La descarga de grandes rocas (10% o más de la carga útil), o materiales adhesivos (cargas que no fluyen libremente fuera de la caja), el material puede descargarse con demasiada rapidez y hace que la caja se mueva rápida y súbitamente. Este movimiento podría sacudir violentamente el camión y ocasionar lesiones al operador y/o daños a los cilindros de elevación, a la estructura y/o a los pasadores de bisagra del cuerpo del camión, por lo que el procedimiento debe ser muy lento como se indica a continuación: 1. Tire hacia arriba de la palanca de descarga a la posición de "RAISE = ELEVAR" y suelte la palanca. 2. Aumente las RPM del motor para acelerar la velocidad de elevación. Cuando el cuerpo del volquete está cercano al ángulo máximo, reduzca las rpm del motor para reducir el impacto de la carga sobre el sistema hidráulico y los cilindros de elevación. 3. Cuando la caja de camión se eleva a la posición regulada, la palanca de descarga regresa a la posición de "HOLD = RETENCIÓN". Si se desea elevar más la caja del camión, mueva la palanca de descarga a la posición de elevación y subirá la caja. Si se suelta la palanca de descarga, la palanca regresará a la posición de HOLD. 4. Después que el material a descargar sale de la caja, mueva la palanca de descarga a la posición de "LOWER = BAJAR" y la caja comenzará a bajar. 5. Suelte la palanca y automáticamente regresará a la posición de "FLOAT = FLOTACIÓN". El cuerpo descenderá bajo su propio peso. No se traslade con la caja en alto. 2.3.1. Procedimiento de descarga en el chancado primario: El camión debe llegar hasta la zona de vaciado en forma aculatada, para ello, el operador debe tener la seguridad de que no existe ningún elemento que le impida realizar su labor. En casos en que se utilizan semáforos para regular la descarga del camión, estos deben ser siempre respetados. No debe subirse a los camiones durante la operación de aculatamiento o cualquier vehículo, en espera para vaciar o que esté vaciando. En el caso de que la altura del stock pile sea mayor a la estimada, el operador del camión debe conocerlo de inmediato para no seguir descargando, esta información es comunicada vía radio. Si existen camiones en espera, éstos deben estacionarse preferentemente en "fila india", dejando una distancia equivalente a un camión entre los vehículos, de forma que todo camión en espera pueda maniobrar de manera segura. Al momento de aculatarse, el operador del camión debe hacer girar en 180 grados su equipo y retroceder teniendo siempre a la vista la zona de descarga y la distancia desde las ruedas a las respectivas señales de detención. Nunca se debe circular frente al camión que está descargando, así como tampoco abandonar la cabina del camión cuando se está realizando esta operación. Si se descarga de noche, debe haber luminarias en la zona de descarga que señalicen el área, de manera que los camiones puedan trabajar en forma segura. Nunca debe descargarse sin una iluminación adecuada. 2.3.2. Procedimiento de descarga en botaderos o acopios: Siempre el operador del equipo debe verificar la existencia de un lomo de material o cordón de seguridad. Éste debe tener una altura aproximada de media rueda de camión (1,80 m aproximadamente según el tipo de camión) y ser capaz de retener la rueda del camión. No se debe vaciar material en el talud, si el botadero o acopio no posee cordón de seguridad, o no cumple con las medidas reglamentarias. Cuando los camiones ingresen al área de botadero o acopio, deben hacerlo por la izquierda, con el objeto de bordear estos, y así tener una visibilidad más confiable del lugar. Al momento de llegar al botadero en la zona de descarga, el camión deber girar para aculatarse, teniendo a la vista el lomo de material, así como cualquier elemento que impida una correcta descarga. En caso que exista algún elemento que impida la actividad, el conductor debe avisar al jefe de operación para que disponga de equipos auxiliares de limpieza. Antes de vaciar en el botadero, inspeccionar el área, para detectar condiciones subestándares y que no exista la presencia de equipo o personal trabajando en el área. Al retroceder, el operador debe estar siempre atento a ambos espejos y aculatarse hasta llegar en forma perpendicular a la berma de seguridad. La distancia mínima entre camión y señalero o puntero, cuando se efectúan el retroceso, debe ser de 1,5 metros y las ruedas traseras deben quedar perpendicular al cordón de seguridad. El señalero o puntero, debe estar ubicado en el borde interno del cordón de seguridad del botadero o acopio, en un lugar seguro y visible, mirando de frente al equipo en retroceso. En el caso de haber más de un camión descargando, debe existir una distancia entre vehículos de a lo menos el ancho del camión. Si se juntan dos o más camiones en la zona de descarga, deben estacionarse a lo menos a una distancia equivalente al largo del camión entre sí, uno tras otro, en espera de su turno para vaciar. Nunca se debe circular frente al camión que está descargando, así como tampoco abandonar la cabina del camión cuando se está realizando esta operación. No se debe descargar camiones a menos de 30 metros, de donde estén trabajando los equipos de apoyo, en mantención de botaderos o acopios. Si se descarga de noche, debe haber luminarias en la zona de descarga que señalicen el área, de manera que los camiones puedan trabajar en forma segura. Nunca debe descargarse sin una iluminación adecuada. No se debe descargar en botadero o acopios que estén caídos, quebrados, atochados o con visera. 3. Entrenamiento y Capacitación: En la actualidad existen simuladores de camión de minas, con ellos se realizan una serie de módulos de capacitación diseñados para estudiar cada una de las habilidades asociadas con la operación de los camiones de minas reales, junto con interiorizar al operario en los procedimientos de las diversas actividades que realiza el vehículo. Cabina de capacitación para la operación de un camión CAT. Los programas de capacitación en primera instancia ayudan al operador a dominar los controles y la conducción básica, mientras que los módulos avanzados incluyen las tareas de carga, acarreo y descarga. Los módulos de capacitación del camión de minería incluyen los siguientes temas: Familiarización con los controles: Aprender y comprender los controles del operador. Conducción en corredor: Aprender a conducir un camión en avance con carga y sin carga a través de un terreno plano en una obra de minería, mientras se evita el contacto con obstáculos, como las bermas y las rocas que delimitan los caminos de acarreo. Conducción en una obra de minería: Conducir un camión en avance y sin carga a través de una distancia corta en una obra de minería, mientras se evita el contacto con obstáculos. Descarga: Aprender a posicionar el camión para la descarga de una carga plena. Dominar el uso del control de levantamiento. Aprender a posicionar el camión contra la berma y realizar otros ejercicios. Carga: Aprender a posicionar el camión para la carga con la caja del camión vacía y en la posición bajada.