PROYECTO FINAL DE INGENIERÍA DE MÉTODOS

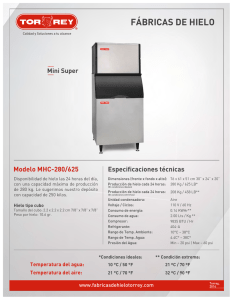

Anuncio