Duración de la colada 10 horas 22 horas 16 horas Vale mencionar

Anuncio

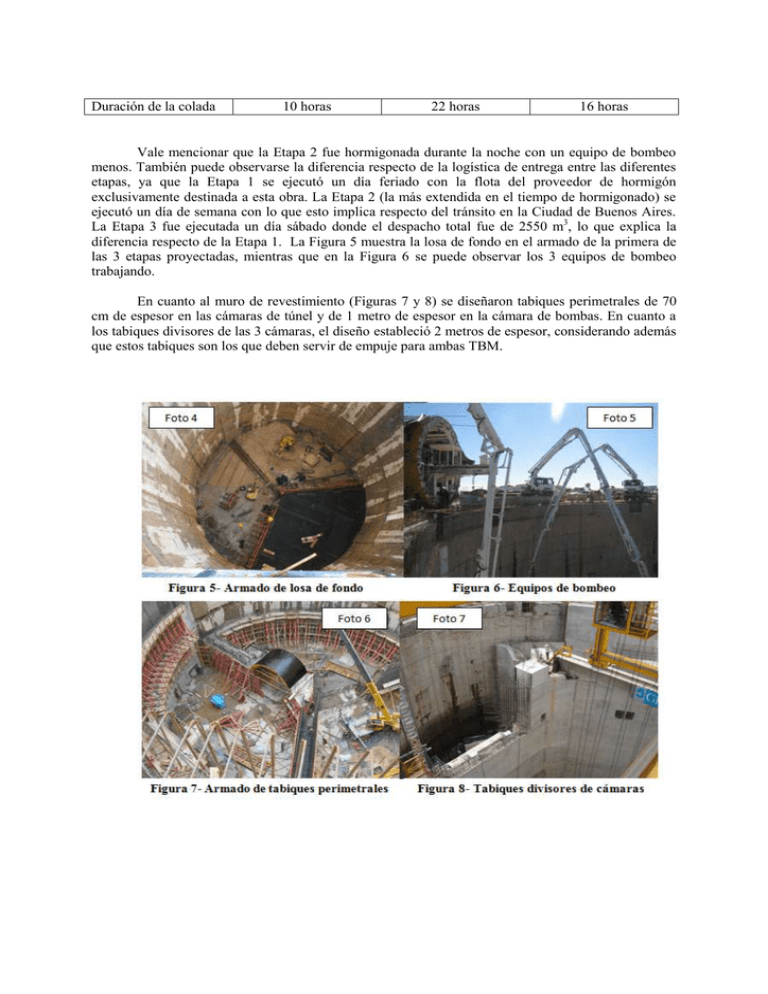

Duración de la colada 10 horas 22 horas 16 horas Vale mencionar que la Etapa 2 fue hormigonada durante la noche con un equipo de bombeo menos. También puede observarse la diferencia respecto de la logística de entrega entre las diferentes etapas, ya que la Etapa 1 se ejecutó un día feriado con la flota del proveedor de hormigón exclusivamente destinada a esta obra. La Etapa 2 (la más extendida en el tiempo de hormigonado) se ejecutó un día de semana con lo que esto implica respecto del tránsito en la Ciudad de Buenos Aires. La Etapa 3 fue ejecutada un día sábado donde el despacho total fue de 2550 m3, lo que explica la diferencia respecto de la Etapa 1. La Figura 5 muestra la losa de fondo en el armado de la primera de las 3 etapas proyectadas, mientras que en la Figura 6 se puede observar los 3 equipos de bombeo trabajando. En cuanto al muro de revestimiento (Figuras 7 y 8) se diseñaron tabiques perimetrales de 70 cm de espesor en las cámaras de túnel y de 1 metro de espesor en la cámara de bombas. En cuanto a los tabiques divisores de las 3 cámaras, el diseño estableció 2 metros de espesor, considerando además que estos tabiques son los que deben servir de empuje para ambas TBM. 4.- RESULTADOS Los controles de calidad realizados sobre el hormigón de la losa de fondo comprendieron ensayos del laboratorio de control supervisado por la Inspección de Obra como así también del autocontrol de la empresa proveedora de hormigón. Estos controles se ejecutaron controlando el asentamiento de llegada del hormigón a la obra (Máximo 10 cm), aspecto visual del material, peso unitario y asentamiento de descarga luego del agregado de aditivo superfluidificante (Asentamiento de descarga de 15 ± 2 cm). Le frecuencia de muestreo para el control de resistencia fue de 1 muestra cada 60 m3 de hormigón colocado aproximadamente. En la Tabla 3 se presentan los resultados del control de calidad realizado por la empresa constructora (Valores estadísticos a los 28 días). Como puede observarse, pese a tener resistencias especificadas diferentes en el núcleo y exterior de la losa de fondo, los resultados de ambos hormigones fueron similares, superando con holgura las resistencias especificadas. Los límites impuestos en el pliego de especificaciones establecían contenidos unitarios mínimos de material Figura 7- Armado de tabiques perimetrales Figura 8- Tabiques divisores de cámaras cementíceo en ambos hormigones. En ambos casos se verificaron bajos coeficientes de variación, compatibles con un muy buen grado de control Tabla 3 - Resultados Estadísticos Losa de Fondo Hormigón Clase H-21 (Núcleo) H-30 (Exterior) Nº de resultados Resistencia Media [MPa] Coeficiente Variación [%] Resistencia Característica [MPa] 53 51.3 8.8 43.9 21 48.9 7.5 42.6 La Figura 9 muestra la evolución de la resistencia media móvil para el hormigón clase H-21 a la edad de 56 dias, y el limite especificado según el reglamento CIRSOC 201-82. Figura 9- Resistencia Media Movil H-21 Losa de Fondo Para el caso del hormigón del muro de revestimiento clase H-30 los parámetros estadísticos obtenidos se indican en la Tabla 4. La Figura 10 muestra la evolución de la resistencia media móvil para el hormigón de revestimiento a la edad de diseño de 56 dias, y el límite especificado para un hormigón clase H-30 según el reglamento CIRSOC 201-82. Tabla 4 - Resultados Estadísticos Muro de Revestimiento Hormigón Clase H-30 Nº de resultados 89 Resistencia Media [MPa] 44,7 Coeficiente Variación [%] 11,3 Resistencia Característica [MPa] 36,4 Figura 10- Resistencia Media Movil H-30 Losa de Fondo En este caso se puede observar una mayor dispersión de resultados ya que, a diferencia de los 4.500 m3 de hormigón de la losa de fondo colocados en 3 etapas, el muro de revestimiento fue ejecutado en volúmenes variables de abastecimiento diario, oscilando entre 60 y 180 m3 en una jornada laboral. Figura 11- Pozo de descarga En la Figura 11 puede observarse el pozo casi finalizado y en plena operación sirviendo “de salida” para la extracción de suelo de la excavación que realizan las tuneleras y “de entrada” para las dovelas de hormigón pre-moldeado que componen los conductos definitivos. Respecto de los resultados obtenidos vale la pena destacar la escasa diferencia de desempeño de los hormigones que compusieron la losa de fondo, sobre todo en lo que se refiere al hormigón del núcleo. Como puede observarse, el objetivo del diseño fue plantear un hormigón H-21 en el centro, hecho que está íntimamente relacionado con el control de la evolución de temperatura y el riesgo de fisuración térmica en un macizo de 2,50 metros de altura de hormigón. Sin embargo la especificación imponía un contenido mínimo de material cementíceo de 340 kg/m3 y los resultados del control de calidad mostraron que en el núcleo se colocó un hormigón de más de 40 MPa de resistencia característica. Si bien no hubo fisuración de origen térmico en la losa de fondo, el desafío en estos casos es seguir la tendencia mundial de los reglamentos y de la sustentabilidad de la industria. La iniciativa propuesta por la NRMCA (National Ready Mix Concrete Association) en los Estados Unidos denominada P2P (Prescriptive to Performance) en conjunto con la idea global de optimizar los consumos de cemento portland hubiesen permitido en este proyecto utilizar un hormigón en el núcleo que respete el contenido mínimo reglamentario (280 kg/m3) y cumpla con el H-21 especificado minimizando aún más el riesgo de fisuración térmica y tornando a la estructura “más sustentable”. En ese sentido el cambio de edad de diseño de 28 a 56 días y la utilización de un 50% de escoria de alto horno como reemplazo de cemento son señales positivas respecto de la aceptación de un material por su desempeño final. Sin dudas es esta la oportunidad de mejora más importante que nos deja este ejemplo de aplicación del hormigón en una gran obra de ingeniería. CONCLUSIONES El pozo de descarga de la obra de los túneles aliviadores del emisario principal del Arroyo Maldonado es una estructura única que demandó una armoniosa combinación entre la empresa constructora, el proveedor de hormigón elaborado y la inspección de obra. La ejecución de esta estructura de grandes dimensiones con elevadas exigencias respecto de la calidad y abastecimiento del hormigón elaborado permite llegar a las siguientes consideraciones finales: 1.- Por primera vez se empleó una hidrofresa para la ejecución de los muros colados del pozo alcanzando velocidades de excavación, profundidad y verticalidad que no hubiesen sido alcanzadas con los métodos tradicionales de fundaciones profundas. 2.- La ejecución de la losa de fondo demandó un gran esfuerzo de logística, producción y calidad de parte del proveedor de hormigón adoptando en las 3 etapas constructivas soluciones diferentes frente a las necesidades del proyecto. Los resultados del control de calidad permiten asegurar que se ha cumplido con holgura lo requerido en los pliegos de especificaciones de la obra. 3.- El mencionado ejemplo del hormigón del núcleo de la losa de fondo dejo una oportunidad de mejora a futuro, replanteando la necesidad de establecer parámetros de diseño tendientes a optimizar la performance del hormigón, evitando los limites prescriptivos que muchas veces permite alcanzar resultados que nos colocan con holgura del lado de la seguridad pero que atentan contra la eficiencia y la sustentabilidad de un proyecto.