the hershey® company

Anuncio

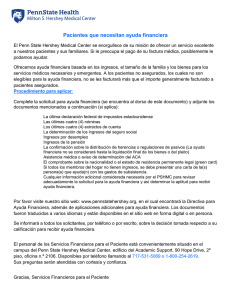

CASO DE ESTUDIO THE HERSHEY COMPANY ® Solución de Paletizado Híbrido Llega al Sweet Spot (Punto Óptimo) de Hershey Intelligrated Integra el Sistema de Paletizado Robótico y Convencional de Alvey para Manejar la Gran Variedad de Productos de Hershey día según la demanda del equipo de marketing de Hershey, las tiendas minoristas y los consumidores. Para una empresa que exige semejante flexibilidad, sus soluciones de manejo de materiales, embalaje y logística deben estar a la altura de la situación. Este Nota: Intelligrated adquirió los productos de paletizado de Alvey® a través de la compra de las operaciones de América del Norte y del Sur de FKI Logistex®, en junio de 2009. fue el desafío cuando el grupo de ingeniería de Hershey buscó una solución de paletizado de Alvey de Intelligrated (anteriormente, FKI Logistex) para En la planta de fabricación de Hershey, donde trabaja modernizar y automatizar con éxito las operaciones de el ingeniero de sistemas de embalaje Alex Díaz, solo paletizado en las instalaciones de Hershey. hay una premisa: el cambio constante. La planta fabrica productos de Hershey para una variedad de marcas como Hersheys®, Kit Kat® y Cadbury®, con una amplia variedad de SKU de baja a media velocidad que pueden cambiar por temporada, por semana e, inclusive, por Hasta el 2005, todo el paletizado en la planta de Hershey era manual, lo que generaba bajas tasas de paletizado y altos costos de mano de obra. “Debíamos usar tres o cuatro personas para paletizado por línea, por turno, durante tres turnos al día”, indica Díaz. “Por lo que estamos hablando de 12 a 15 personas para paletizado a la vez, según la complejidad de los patrones”. Los empleados también realizaban muchas tareas pesadas (algunas cajas pesaban más de 50 libras), lo que generaba problemas de ergonomía y seguridad. Cuando la variedad cada vez mayor de SKU de productos y las configuraciones de embalaje de Hershey comenzaron a exigir un paletizado más rápido y flexible, Díaz y otros ingenieros de Hershey supieron que era el momento de cambiar a un sistema automatizado. El paletizado automático prometía una mayor capacidad, reducción de costos laborales, un entorno de trabajo más seguro y la versatilidad que Hershey necesitaba para su diversa línea de productos. www.intelligrated.com 2 transportadores de acumulación para llevar un máximo de dos tarimas completas por cada línea, según la longitud de carga y las tasas de producción, y las ocho líneas de producción de Hershey requerían muchos más transportadores de los que se podía ubicar en el espacio de la planta. Por otro lado, el paletizado robótico ofrecía una opción más versátil permitiéndole a Hershey enviar tres líneas diferentes a un robot y paletizar en tres posiciones diferentes a la vez. Esto reducía en gran medida la cantidad de transportadores necesaria, pero planteaba un problema en sí: los robots no podían mantenerse al día con las tasas de producción de SKU El Sistema Híbrido de Alvey le Ofrece a Hershey la Mejor Solución de mayor velocidad de Hershey. El equipo del proyecto rápidamente notó que una El ingeniero de sistemas de embalaje de Hershey Alex Díaz (izquierda) y el director de proyectos Dennis Empson (derecha) eligieron un sistema de paletizado híbrido de Alvey para manejar una línea de productos en constante evolución. Adaptación de una Gran Flexibilidad en un Espacio Pequeño combinación de paletizado convencional y robótico era la mejor solución para satisfacer las necesidades de Hershey, dado el espacio limitado disponible. Trabajaron juntos para diseñar un sistema que envía los SKU de media a alta velocidad hacia un paletizador de cajas Alvey 780, y los SKU de baja velocidad a uno de tres robots de brazo articulado Motoman EPL 160. Una Díaz, junto con el director de proyectos Dennis Empson asociación entre Intelligrated y Motoman, Inc. facilitó y el ingeniero de personal Matt Eroh, se unieron la transición de Hershey hacia un paletizado robótico, al equipo de Intelligrated para diseñar un sistema una tecnología que antes no se había utilizado en automatizado de paletizado que pudiera manejar los esta instalación. “La mayoría de las empresas enfocan SKU de baja a media velocidad de Hershey, que van su experiencia en el paletizado convencional o el de una a 40 cajas por minuto. Teniendo en cuenta paletizado robótico”, afirma Díaz. que todo el sistema tendría que caber dentro de las importantes limitaciones de espacio del área de paletizado de aproximadamente 7000 pies cuadrados, el equipo ponderó sus dos mejores opciones: el paletizado convencional y robótico. Casi de inmediato, se hizo evidente que el paletizado convencional, si bien es rápido y rentable, no iba a funcionar debido a las limitaciones de espacio de Hershey. Para implementar un sistema de múltiples líneas con “Pero la experiencia que Intelligrated tiene con ambas tecnologías hizo que la integración sea muy fácil y fue la razón principal por la que se optó por utilizar una combinación de ambas tecnologías para satisfacer nuestras necesidades de paletizado.” El diseño híbrido de Alvey de Intelligrated le ofreció a Hershey lo mejor de ambos mundos y logró desarrollar una solución única de paletizado para su línea de productos. paletizadores convencionales, se necesitan suficientes www.intelligrated.com 3 El sistema Alvey 780 paletiza SKU de una mayor velocidad a una tasa de 37 cajas por minuto. Una Solución Totalmente Integrada El nuevo sistema de Hershey incluye una amplia gama Intelligrated mantiene la amplia gama de la línea de de tecnologías que ofrece Intelligrated, incluido productos que le permitió a Hershey elegir el equipo el paletizador de cajas Alvey 780, el transportador que mejor se adaptó a sus necesidades al menor costo. de acumulación Accuglide con sensor óptico, los Una gran cantidad de integradores exigen lo mismo transportadores con rodillos de gravedad, los pero, muchas veces, fuerzan su limitada línea de transportadores de rodillo vivo impulsado por cadena productos a una aplicación en lugar de aplicar la mejor (CDLR, por sus iniciales en inglés) y mesas giratorias solución disponible. accionadas por motor, un carro de transferencia de alta velocidad y con posicionamiento con láser, y transportadores de rodillo vivo con correa en V (VBLR, por sus iniciales en inglés) de alta velocidad. El sistema de control PLC autónomo presenta un trabajo de código totalmente personalizado por Intelligrated. Uno de los mayores retos del proyecto fue encontrar el herramental del brazo para los robots que pudiera manejar la gran variedad de tamaños y pesos de los SKU de Hershey. Aunque, por lo general, Intelligrated diseña y fabrica las herramientas para los robots que integra, el equipo decidió tercerizar el herramental sobre la base Díaz y su equipo quedaron especialmente de las especificaciones del producto para este proyecto. impresionados con el transportador accionado por Se optó por utilizar un herramental de vacío flexible rodillos Accuglide con sensor óptico, que proporciona de UniGripper® de Tepro Machine & Pac System, que una acumulación de cajas con cero presión. “Los activa áreas específicas de vacío para crear las fuerzas de transportadores Accuglide son excelentes,” dice Díaz. elevación necesarias para cada paquete, según la forma “Y el hecho de que el equipo de Intelligrated haya podido integrar todos estos transportadores con su y ubicación de las cajas programadas en el sistema. “He instalado otros robots y esta fue, por mucho, la equipo hizo que sea mucho más fácil para nosotros herramienta de extremo del brazo más fácil de usar y conseguir el sistema completo”. más versátil con la que he trabajado,” comenta Empson. www.intelligrated.com 4 El Sistema de Paletizado Presenta una Flexibilidad Incorporada para los Futuros Cambios El nuevo sistema de paletizado le ofrece a Hershey la exige que un ingeniero analice los requisitos del nuevo capacidad de integrar fácilmente las líneas de paletizado patrón, garantice que los patrones existentes no se manual restantes en el sistema automatizado mediante vean afectados negativamente, programe los cambios la incorporación de un transportador de basculante y, y que, luego, nos vuelva a cargar el código. Con el posiblemente, un cuarto robot según la demanda futura. software de generación de patrones de Intelligrated, Esta flexibilidad incorporada es algo que, según comenta Díaz, debe ser una característica estándar en todos los sistemas de manejo de materiales. “La mayoría de los con las que empezamos el proyecto no se estaban produciendo al momento en que pusimos en funcionamiento el sistema”, dice Díaz. Se agregaron tres nuevos patrones al paletizador Alvey 780 antes de comenzar el trabajo en el sitio; además, se cambió hasta el 50% de los patrones y tamaños del producto antes de finalizar la instalación. Debido a estos cambios de embalaje, Hershey encargó la instalación del software de generación de patrones para el paletizador Alvey 780, que Hershey había decidido no incluir en el diseño original del sistema. “Al principio, cuando nuestro departamento de embalaje nos planteó un nuevo patrón, tuvimos que enviarlo al equipo de Intelligrated para realizar cambios en el código del PLC ”, explica Díaz. “Este proceso el operador de la planta de Hershey puede programar directamente el nuevo patrón en el paletizador, probarlo y tenerlo nuevamente en funcionamiento en cuestión de horas”. El software está controlado por una pantalla táctil fácil de usar directamente conectada al paletizador Alvey 780. Después de ingresar en el modo “utilidad” protegido por contraseña, los operadores de la planta de Hershey pueden añadir nuevos patrones y hacer cambios en tiempo real. “Le recomiendo a cualquier persona que elija el software de generación de patrones para este tipo de sistema”, continúa Díaz. “Nos da la flexibilidad para hacer cambios nosotros mismos y hacer que las nuevas configuraciones de embalaje se apliquen rápidamente. Con seis nuevos SKU, este sistema se paga por sí solo”. Capacitación para los Operarios de la Planta de Hershey Como parte del contrato, se realizó una capacitación sobre el paletizador Alvey en el sitio a más de 30 empleados de Hershey, incluidos todos los técnicos eléctricos y operadores de montacargas de la planta. Mecánicos selectos de Hershey también visitaron Motoman para obtener capacitación adicional sobre los paletizadores robóticos. “Una vez que alcanzamos el punto en el que los operadores se sienten cómodos con el sistema, hemos funcionado de manera eficiente”, comenta Díaz. “El hecho de que todavía tenemos que llamar a Intelligrated para realizar ajustes en el sistema es un testimonio de lo Un carro de transferencia con rieles y posicionamiento de láser de Intelligrated transporta tarimas completas desde los robots hasta una plataforma giratoria que las conduce a la engargoladora. www.intelligrated.com buena que resultó la capacitación”, agrega Empson. 5 Los ingenieros de Hershey le Ganan al Reloj El equipo de integración debió enfrentarse a fechas límite ajustadas para la instalación del nuevo sistema de paletizado. Una vez que comenzó el proceso de instalación, el equipo de Hershey retiró transportadores, elevadores de vacío y otros equipos de paletizado manual, y empleó paletizado Hershey ha utilizado los paletizadores de Alvey por más de 30 años. El paletizador automatizado de la serie 300 de Alvey, introducido en 1959, se muestra aquí Los equipos trabajaron varios turnos e hicieron horas durante el manejo de cajas de Kisses® de extra en un espacio muy limitado, pero el trabajo Hershey, en la década de 1970. manual en otras áreas de la planta. arduo valió la pena. “Instalamos todo el equipo en cinco semanas y lo pusimos en marcha en tres semanas y media,” indica Díaz. Después de trabajar largas horas, los ingenieros de Hershey controlaron el cableado de todo el sistema en menos de tres días, un logro impresionante. Los ingenieros de servicio al cliente (CSE) de Intelligrated le ofrecieron a Hershey asistencia técnica durante la instalación y puesta en marcha para contribuir a que el equipo finalizara el proyecto. “El equipo de CSE fue excelente tanto en el paletizador convencional como en el robotizado”, dice Díaz. “Se puso al día rápidamente y trabajó con nosotros para poder completar el proyecto”. Seguro, Confiable y de Fácil Mantenimiento La Solución Ofrece un Retorno de la Inversión (ROI) Real Desde la finalización del proyecto en junio de 2006, Hershey ha visto un aumento en la velocidad de paletizado y eficiencia, y no ha informado grandes problemas con el equipo o el sistema. El equipo, que ha demostrado ser confiable, está ayudando a Hershey a reducir una gran cantidad de dinero en costos de mano de obra manual, y a lograr mayores ahorros potenciales gracias a la reducción de quejas por problemas de ergonomía. Los ingenieros de Hershey están conformes con el rendimiento del sistema y Empson ha llamado a la solución de paletizado “la más grande y moderna” en cuanto a sistemas de manejo de materiales de Hershey. El equipo de Intelligrated concuerda que éste ha sido un proyecto muy exitoso para todos los involucrados y espera poder seguir proporcionando a Hershey las mejores soluciones de manejo de materiales en el mercado. En el transcurso de su primer gran proyecto de manejo de materiales, Díaz dice que aprendió mucho sobre la adaptación a las nuevas tecnologías y a estar preparado para los cambios futuros. “Básicamente, casi todo lo que se planifica cambia al momento de ponerlo en práctica”, señala Díaz, refiriéndose a los cambios constantes de embalaje que enfrentó durante el proyecto. “El cambio llega rápidamente y hay que adaptarse a él lo más rápido posible para tener éxito”. www.intelligrated.com Barra lateral: De la cocina al consumidor En el pasillo principal de la planta de fabricación de Hershey, un sistema elevado de transportadores y unidades de merge llevan las cajas de productos terminados de Hershey a la sala de paletizado desde diferentes operaciones de producción de la planta. Los SKU con altos índices de producción ingresan en la línea de alta velocidad, que conduce directamente al paletizador de cajas Alvey 780. Un escáner de código de barras identifica cada SKU y su patrón asociado, lo que permite que el Alvey 780 paletice de inmediato hasta 37 cajas por minuto. Los transportadores de rodillo vivo impulsado por cadena (CDLR) de alta resistencia y accionados positivamente, y una mesa giratoria accionada por motor dirigen cada tarima completa hacia la emplayadora capaz de manejar hasta 60 tarimas por hora. Los SKU de menor velocidad ingresan en la sala de paletizado a través de tres líneas del transportador de cajas. Se analizan las cajas y se clasifican hasta 25 cajas por minuto mediante un impulsor neumático en ángulo recto; luego, las cajas ingresan en siete líneas de alimentación de tres robots de brazo articulado Motoman EPL 160 o bien, pasan por los robots hasta llegar a un carril de paletizado manual opcional. La parte robótica del sistema utiliza un carro de transferencia con rieles y posicionamiento de láser para trasladar las tarimas paletizadas a la mesa giratoria con alta velocidad y precisión. La mesa giratoria dirige entonces las tarimas paletizadas a la emplayadora. Todo el sistema alimenta a un solo punto de entrega, desde donde los montacargas llevan las tarimas a la zona de almacenamiento hasta que se envían a un centro de distribución (CD) para la venta directa a los mercados masivos. Todos los productos en el proceso de paletizado automatizado se paletizan en planchas de cartón en lugar de las tradicionales tarimas de madera. “Al eliminar el dispensador de tarimas, ahorramos dos cosas: espacio y dinero”, explica Díaz. “No hacemos envíos en tarimas, por lo que los operadores de montacargas solo deben conducir un tipo de montacargas en lugar de dos”. 6 Descripción General del Sistema de Paletizado de Hershey Descripción General del Sistema: Sistema de Transportadores: • 1 paletizador de cajas Alvey 780 de Intelligrated Intelligrated con dispensador de hojas de cartón • 3 brazos robóticos Motoman con herramental de vacío inteligente UniGripper® Brazos robóticos: Motoman • Transportador Accuglide de Intelligrated • Transportador de correa de Intelligrated Herramienta de Vacío inteligente: • Transportador de rodillo vivo con correa en V Tepro Machine & Pac System (VBLR) de Intelligrated • Transportador de rodillo vivo E-Z Set® de Intelligrated Software de Programación y Controles: Intelligrated • Transportador de rodillo de gravedad de Intelligrated • Transportador de rodillo vivo impulsado por Diseño del Sistema: Intelligrated cadena (CDLR) de Intelligrated • Unidades de merge de Intelligrated Integración del Sistema: • Carro de transferencia con posicionamiento de Intelligrated láser de Intelligrated • Mesa giratoria accionada por motor de Intelligrated • Empujadores neumáticos de Intelligrated • Emplayadora ITW Muller Octopus www.intelligrated.com 7 Sobre Intelligrated Servicio y Soporte Intelligrated Intelligrated es un proveedor norteamericano líder en soluciones automatizadas de manejo de materiales con operaciones en EE. UU., Canadá, México y Brasil. Con oficinas centrales en Cincinnati, Intelligrated diseña, fabrica e instala soluciones completas de automatización para el manejo de materiales, incluyendo sistemas de clasificación Sliding Shoe, sistemas de clasificación Tilt-Tray, sistemas de clasificación Cross-Belt, sistemas de transportadores, paletizadores convencionales y robotizados Alvey®, sistemas de surtido de pedidos Real Time Solutions®, software de control de almacenes y controles de máquinas avanzadas, con Servicio y Asistencia al cliente, las 24 horas del día, los 7 días de la semana. El programa interno de Servicio y soporte al cliente (CSS) que Intelligrated ofrece respalda todos nuestros productos. Los servicios disponibles incluyen: Atendiendo a los mercados de almacenaje, distribución, manufactura de productos, postal y mensajeria, Intelligrated colabora de cerca con sus clientes para desarrollar soluciones productivas y atender sus necesidades a través del tiempo de vida de sus sistemas de manejo de materiales. Productos y Servicios de Intelligrated • Soporte técnico IN-24X7® • Logística de refacciones • Servicio de campo • Auditorías de equipos y sistemas • Actualizaciones y modificaciones • Contratos de servicio completo y mantenimiento • Mantenimiento preventivo • Capacitación de clientes y documentación El CSS está disponible las 24 horas, los 7 días de la semana. Con el fin de proveer todos los servicios necesarios para mantener el equipo funcionando en su máxima eficiencia. Ya sea el soporte en sitio o la resolución de problemas a través de nuestra línea directa, Intelligrated cuenta con el programa de soporte al cliente más completo de la industria. Línea directa de servicios y repuestos Teléfono+ 1 877.315.3400 www.ontimeparts.com • Integración de sistemas • Sistemas de clasificación • Sistemas de transportadores • Soluciones de paletizado • Software y controles • Sistemas de cumplimiento de pedidos • Soporte técnico 24X7 • Diseño e instalación Sede corporativa en Mason, OH Para obtener más información: Monte Elbruz No. 132 2do. Piso Col. Lomas de Chapultepec, C.P. 11000 México D.F. +52 55 5281 0506 www.intelligrated.mx CSH01 2.10 © 2012Intelligrated. All rights reserved. Todos los derechos reservados.