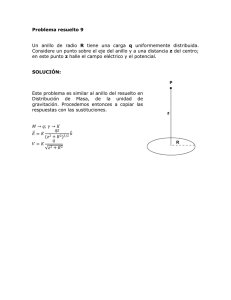

estudio de tensiones en un anillo comprimido - e

Anuncio