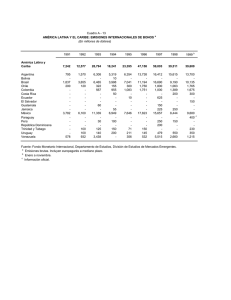

Sector Metalurgia no Férrea

Anuncio