10-12

Anuncio

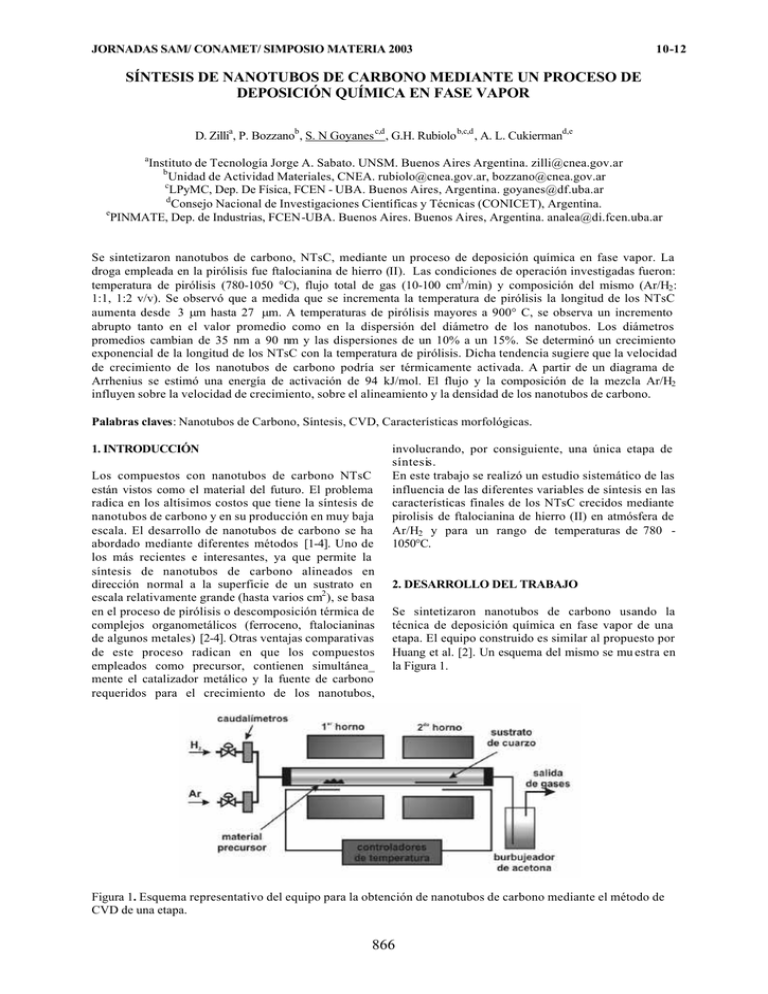

JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 10-12 SÍNTESIS DE NANOTUBOS DE CARBONO MEDIANTE UN PROCESO DE DEPOSICIÓN QUÍMICA EN FASE VAPOR D. Zillia, P. Bozzanob , S. N Goyanes c,d , G.H. Rubiolo b,c,d , A. L. Cukiermand,e a Instituto de Tecnología Jorge A. Sabato. UNSM. Buenos Aires Argentina. [email protected] b Unidad de Actividad Materiales, CNEA. [email protected], [email protected] c LPyMC, Dep. De Física, FCEN - UBA. Buenos Aires, Argentina. [email protected] d Consejo Nacional de Investigaciones Científicas y Técnicas (CONICET), Argentina. e PINMATE, Dep. de Industrias, FCEN-UBA. Buenos Aires. Buenos Aires, Argentina. [email protected] Se sintetizaron nanotubos de carbono, NTsC, mediante un proceso de deposición química en fase vapor. La droga empleada en la pirólisis fue ftalocianina de hierro (II). Las condiciones de operación investigadas fueron: temperatura de pirólisis (780-1050 °C), flujo total de gas (10-100 cm3 /min) y composición del mismo (Ar/H2 : 1:1, 1:2 v/v). Se observó que a medida que se incrementa la temperatura de pirólisis la longitud de los NTsC aumenta desde 3 µm hasta 27 µm. A temperaturas de pirólisis mayores a 900° C, se observa un incremento abrupto tanto en el valor promedio como en la dispersión del diámetro de los nanotubos. Los diámetros promedios cambian de 35 nm a 90 nm y las dispersiones de un 10% a un 15%. Se determinó un crecimiento exponencial de la longitud de los NTsC con la temperatura de pirólisis. Dicha tendencia sugiere que la velocidad de crecimiento de los nanotubos de carbono podría ser térmicamente activada. A partir de un diagrama de Arrhenius se estimó una energía de activación de 94 kJ/mol. El flujo y la composición de la mezcla Ar/H2 influyen sobre la velocidad de crecimiento, sobre el alineamiento y la densidad de los nanotubos de carbono. Palabras claves: Nanotubos de Carbono, Síntesis, CVD, Características morfológicas. 1. INTRODUCCIÓN Los compuestos con nanotubos de carbono NTsC están vistos como el material del futuro. El problema radica en los altísimos costos que tiene la síntesis de nanotubos de carbono y en su producción en muy baja escala. El desarrollo de nanotubos de carbono se ha abordado mediante diferentes métodos [1-4]. Uno de los más recientes e interesantes, ya que permite la síntesis de nanotubos de carbono alineados en dirección normal a la superficie de un sustrato en escala relativamente grande (hasta varios cm2 ), se basa en el proceso de pirólisis o descomposición térmica de complejos organometálicos (ferroceno, ftalocianinas de algunos metales) [2-4]. Otras ventajas comparativas de este proceso radican en que los compuestos empleados como precursor, contienen simultánea_ mente el catalizador metálico y la fuente de carbono requeridos para el crecimiento de los nanotubos, involucrando, por consiguiente, una única etapa de síntesis. En este trabajo se realizó un estudio sistemático de las influencia de las diferentes variables de síntesis en las características finales de los NTsC crecidos mediante pirolisis de ftalocianina de hierro (II) en atmósfera de Ar/H2 y para un rango de temperaturas de 780 1050°C. 2. DESARROLLO DEL TRABAJO Se sintetizaron nanotubos de carbono usando la técnica de deposición química en fase vapor de una etapa. El equipo construido es similar al propuesto por Huang et al. [2]. Un esquema del mismo se mu estra en la Figura 1. Figura 1. Esquema representativo del equipo para la obtención de nanotubos de carbono mediante el método de CVD de una etapa. 866 JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 El equipo está compuesto por el reactor de pirólisis (tubo de cuarzo de 2.2 cm de diámetro interno x 100 cm de longitud) el cual es calentado por un sistema calefactor consistente en dos hornos con regulación de temperatura independiente en cada uno. El sistema de inyección de gases cuenta con dos caudalimetros los que permiten regular el valor del flujo inyectado en el reactor Se colocan en la zona del primer horno 50 mg de ftalocianina de hierro (II), PM = 568.39 gr, C32 H16 N8 Fe (FtFe) de pureza analítica Aldrich y un substrato de cuarzo en la del segundo. Se hacen circular los gases (Ar/H2 ) en la relación y flujo deseados. La FtFe se mantiene a 650°C durante 10 minutos mientras la segunda zona del horno se encuentra a la temperatura a la que se desea realizar la pirolisis (780-1050°C) Durante esta etapa del proceso, la FtFe pasa a fase vapor y, a causa del flujo gaseoso de Ar/H2 , es transportada hacia la zona del reactor de mayor temperatura produciéndose la disociación de la misma en iones metálicos y especies orgánicas. Debido a la atmósfera rica en hidrógeno, los iones metálicos se reducen a hierro atómico y se depositan como nanopartículas sobre el sustrato de cuarzo ubicado en la segunda zona del reactor. Luego de estos 10 minutos se incrementa la temperatura del primer horno hasta llevarla a la del horno dos, manteniendo la temperatura homogenea en el reactor de pirolisis durante 15 minutos. En esta etapa, en la zona del reactor donde esta el substrato de cuarzo, tiene lugar prevalecientemente la ruptura y fragmentación de las especies orgánicas que proveen la fuente de carbono requerida para el crecimiento de 10-12 los NTsC. Luego el reactor es enfriado hasta temperatura ambiente bajo flujo de argon. Los nanotubos son recogidos y analizados mediante microscopía electronica de barrido (SEM Philips 500) y de transmisión (Philips CM-200 hasta 200 kV) Las condiciones de operación estudiadas y sus rangos se muestran en la Tabla I. Condición de operación Rango examinado Temperatura de pirólisis [°C] 780 – 1050 Flujo Gaseoso Total (ϕ) 10 – 100 [mL/min] Relación H2 :Ar 1:1 – 2:1 Tabla I: Condiciones de operación exploradas en la síntesis de los NTsC. 3. RESULTADOS Y DISCUSION 3.1 Influencia de la temperatura de pirólisis. En la Figura 2 se muestran las micrografías SEM de los NTsC obtenidos sobre sustratos de cuarzo para cada una de las temperaturas de pirólisis empleadas manteniendo el resto de las condiciones de operación constantes. La alineación de los NTsC en una dirección perpendicular al sustrato es claramente observable. a b c d Figura 2: Imágenes SEM de las muestras de NTsC sintetizados a: a) 780 °C, b) 880 °C, c) 960 °C, y d) 1050 °C. ϕ= 30 mL· min-1 , Ar:H2 = 1:1 867 JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 En la Figura 3 se muestran imágenes obtenidas con el TEM para las mismas muestras de la Figura 2. En el caso de la Figura 3(c) puede observarse la nanopartícula de hierro en el extremo de los NTsC y 10-12 una estructura semejante a una caña de bambú. El espesor de las paredes de los nanotubos indica que ellas están constituídas por varias capas de grafito. a b c d Figura 3. Imágenes TEM de las muestras de NTsC sintetizados a: a) 780 °C, b) 880 °C, c) 960 °C, y d) 1050 °C. ϕ= 30 mL· min-1 , Ar:H2 = 1:1 La influencia de la temperatura de pirolisis en la longitud y diámetro de los NTsC se estimo a partir del análisis de las imágenes SEM y TEM mediante el software Scion. Los resultados obtenidos se muestran el la Figura 4. 30 Longitud Diámetro 100 15 60 10 5 4,0 3,5 Ln (longitud [µm]) 80 20 Diametro [nm] Longitud [µm] 25 experiencias se realizaron a un intervalo de tiempo fijo, la tendencia sugiere que la velocidad de crecimiento de los NTsC podría ser térmicamente activada. En este sentido, la representación del logaritmo natural de la longitud de los NTsC (ln[Longitud]) en función de la inversa de la temperatura absoluta de pirólisis (1/T) (Figura 5) muestra una tendencia lineal, con una energía de activación de 94 kJ/mol. 40 0 750 800 850 900 950 1000 1050 Temperatura [°C] E a = 94 KJ/mol 3,0 2,5 2,0 1,5 1,0 Figura 4: Dependencia de la longitud y el diámetro de los NTsC sintetizados en función de la temperatura de pirolisis La Figura 4 muestra una dependencia creciente no lineal de la longitud de los NTsC con la temperatura de pirólisis. Teniendo en cuenta que todas las 0,5 0,70 0,80 0,90 1,00 -1 1000/T [K ] Figura 5: Representación logarítmica (Arrhenius) de la longitud de los NTsC en función de la temperatura de pirólisis. 868 JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 3.2 Influencia del flujo gaseoso total La incidencia del flujo gaseoso total sobre la morfología de los NTsC se estudió empleando dos composiciones de la mezcla Ar:H2 , para las temperaturas de pirólisis de 880 °C y 960 °C. Las micrografias SEM (no presentadas) muestran que, para las distintas combinaciones de temperaturas de pirólisis y composiciones del flujo gaseoso (relación Ar/H2 ) examinadas, el incremento del flujo total de gas, manteniendo el resto de las variables constantes, induce un aumento en la densidad de los NTsC sintetizados. A su vez, éste parece influir indirectamente sobre el ordenamiento de los mismos durante la etapa de crecimiento. En la Figura 6 se representa la longitud estimada de los NTsC, a partir de micrografías SEM, sintetizados a temperaturas de pirólisis de 880 °C y 960 °C y composiciones de gas Ar:H2 = 1:1 v/v y Ar:H2 =1:2 v/v) en función del flujo gaseoso total. Para ambas temperaturas, el incremento del flujo total no afecta pronunciadamente el crecimiento de los NTsC al emplear la mayor proporción de H2 (Ar:H2 = 1:2 v/v). En cambio, para la relación Ar:H2 = 1:1 v/v, la longitud de los NTsC disminuye considerablemente con el aumento del flujo para las dos temperaturas empleadas. Estos resultados aún no han sido analizados. 20 o T Pirólisis [ C] 18 16 Longitud [µm] Recientemente, Lee et al. [4] también encontraron una dependencia tipo Arrhenius para la velocidad de crecimiento de NTsC con la temperatura para el mismo proceso de síntesis pero empleando ferroceno y acetileno,. Ellos informan una energía de activación de aproximadamente 147 kJ/mol y sugieren que la velocidad de difusión en volumen de carbono en la fase γ-Fe determina la velocidad de crecimiento de los NTsC. La diferencia entre los valores de energía activación obtenidos por Lee et al. y este trabajo podría atribuirse a que la presencia de N en el precursor empleado (ftalocianina de hierro), cuya solubilidad en la fase γ-Fe es similar a la del C e incide en la difusión del carbono. Por otra parte, en la Figura 4 puede apreciarse que la temperatura de pirólisis afecta en forma diferente el diámetro de los NTsC obtenidos. Los resultados señalan que a las menores temperaturas de pirólis is empleadas, 780-880°C, se obtienen NTsC delgados, de diámetro promedio de alrededor 35 nm, y con una distribución de diámetros estrecha. En cambio, a las temperaturas superiores (960-1050 °C), los NTsC son más anchos, de diámetro promedio aproximado de 90 nm, y con una distribución de diámetros más amplia. El diámetro de los NTsC estaría asociado principalmente al tamaño de las nanopartículas metálicas depositadas en los estadíos iniciales del proceso, que actúan como sitios de nucleación para el crecimiento de los NTsC [5]. Los resultados sugieren que las temperaturas inferiores favorecen la formación de nanopartículas de hierro más uniforme y de menor tamaño. 10-12 Ar:H 2 880 1:1 960 880 960 1:1 1:2 1:2 14 12 10 8 6 0 20 40 60 80 100 Flujo gaseoso total [ml/min] Figura 6: Influencia del flujo gaseoso total sobre la longitud de los NTSC obtenidos para distintas temperaturas de pirólisis y composiciones del flujo gaseoso. 4. CONCLUSIONES Se han logrado sintetizar nanotubos de carbono altamente alineados sobre sustratos de cuarzo, mediante la degradación térmica de ftalocianina de hierro (II) en atmósfera de Ar/H2 y para un rango de temperaturas de 780 - 1050 °C. La temperatura de pirólisis ejerce una incidencia predominante sobre las características de los nanotubos de carbono. Para temperaturas menores a 900 °C, el diámetro de los nanotubos tiene un valor medio de 35 nm, mientras que a temperaturas superiores, éste es de 90 nm. La velocidad de crecimiento de los NTsC parece ser térmicamente activada. A partir de un diagrama de Arrhenius se estimó una energía de activación de 94 kJ/mol. 5. REFERENCIAS [1] E. Thostenson, Z. Ren y T. Chou; Composites Science and Technology, 61, 2001, pp.1899-1912. [2] S. Huang, L. Dai y A. Mau; Journal of Physical Chemistry B, 103, 1999, pp. 4223-4227. [3] D.C. Li, L. Dai, S. Huang, A.W.H. Mau y Z.L. Wang, Chemical Physics Letters, 316, 2000, pp. 349355. [4] Y. T.Lee, N. S. Kim, J. Park, J.B. Han y Y. S. C, H. Ryu y H. J. Lee; Chemical Physics Letters, 372, 2003, pp. 853 – 859. [5] F.H. Kaatz, M.P. Siegal, D.L. Overmeyers, P.P. Provencio y J.L. Jaackson; Materials Science & Engineering C, 23, 2003, pp. 141-146. 6. AGRADECIMIENTOS Este trabajo fue parcialmente financiado por: Agencia Nacional Promoción Ciencia y Técnica (PICT N° 09558), la Fundación Antorchas Argentina y por la Universidad de Buenos Aires (UBACYT X-182, X445). 869