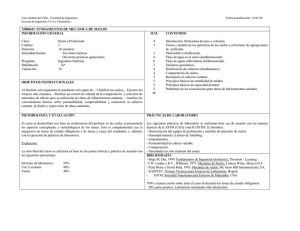

VALIDACIÓN DEL MÉTODO PARA MEDICIÓN DE DENSIDADES

Anuncio