El Aluminio

Anuncio

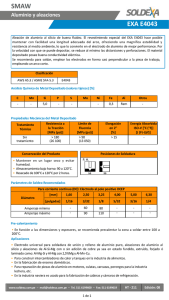

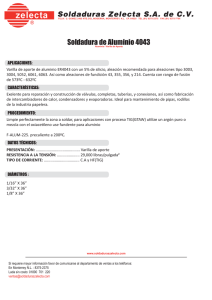

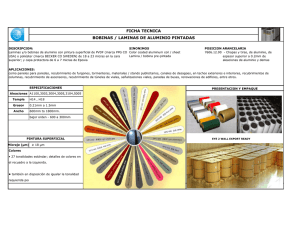

El Aluminio Ing José Manuel Ramírez Q. Ing. Q Docente Aluminio El Aluminio, Aluminio de símbolo Al, Al es el elemento metálico más abundante en la corteza terrestre. Su número atómico es 13 y se encuentra en el grupo 13 de la tabla periódica. Después del acero, es el metal más utilizado hoy en día. La poca densidad y su resistencia a la corrosión hacen del Aluminio un material muy atractivo para la ingeniería. Pero al ser un material dúctil y de poca resistencia a la tracción, obliga a buscar otras propiedades añadiendo elementos como el Cobre, Magnesio, Cromo, entre otros, es decir, formando aleaciones de Aluminio. Aluminio El Aluminio no se encuentra puro en la naturaleza, sino formando parte de minerales tales como: lateritas, alunitas, leuxitas, lefelina, labradorita, caolinita l y Bauxita. Procedencia El mineral del cual se puede obtener Aluminio comercial se llama Bauxita, Bauxita la cual regularmente puede ser encontrada en minas de depósito abierto. El material se refina para obtener la alúmina, lo que ya es un material comercial de Aluminio con el que se pueden obtener lingotes por medio del proceso de fundición. Tres a cuatro toneladas de Bauxita son requeridas para producir una tonelada de alúmina dependiendo de la clase de Bauxita. Dos toneladas de alúmina se requieren para producir una tonelada de Aluminio. Aluminio Obtención El Aluminio primario se obtiene en dos etapas: • En la primera se produce la Alumina o Hidrato de Alúmina, por medio del Proceso Bayer • En la segunda se obtiene el Aluminio Metálico por reducción electrolítica. l t líti Procedimiento Bayer Obtención de la alúmina a partir de la Bauxita por el procedimiento Bayer: 1. se tritura la bauxita en un molino de bolas 2 se lava 2. l con una solución l ió caliente li t de d hidróxido hid ó id sódico ódi (sosa) ( ) 3. La solución es decantada y filtrada produciéndose la separación de los lodos rojos j ((Si,, Fe,, Ti y otros)) 4. Libre de impurezas, se precipita de forma controlada para formar hidróxido de aluminio puro 5 La 5. L solución l ió de d sosa, libre lib de d aluminio, l i i se concentra t en evaporadores d y se recicla al comienzo del proceso 6. el hidróxido se calienta a 1200°C,, en una operación p llamada "calcinación" que se realiza en un horno rotatorio, para convertirlo en Alúmina, liberando vapor de agua al mismo tiempo. Proceso electrolítico Obtención de aluminio a partir del proceso electrolítico La electrólisis es el proceso que separa los elementos de un compuesto por medio de la electricidad. electricidad La Alúmina, Alúmina que se funde a unos 200 200°C C, se puede descomponer electrolíticamente a unos 900°C 1. se aplica una corriente eléctrica continua mediante un par de electrodos conectados a una fuente de alimentación eléctrica y sumergidos en la disolución 2. El electrodo negativo lo constituye el fondo de la celda, el electrodo positivo lo constituyen barras de grafito de altísima pureza 3. Cada electrodo atrae a los iones de carga opuesta. Así, los iones negativos, g ti o aniones, i son atraídos t íd y se desplazan d l h i ell ánodo hacia á d (electrodo ( l t d positivo), mientras que los iones positivos, o cationes, son atraídos y se desplazan hacia el cátodo (electrodo negativo). Propiedades del Aluminio Propiedades del Aluminio Principales aleaciones de aluminio Aleaciones Aluminio-Cobre: esta t es una d de llas aleaciones l i más á iimportantes t t para ell moldeo. ld L La adición di ió de Cobre aumenta la colabilidad y también la resistencia a la tracción, disminuyendo la ductilidad. Endurece mucho al Aluminio por lo que estas aleaciones poseen buenas propiedades p p mecánicas,, manteniendo su maquinabilidad q y ligereza. g Tiene una densidad de 2.8 g/cm3. Estas aleaciones en general no superan el 15% de Cobre, porque a partir de ahí se forman compuestos que hacen frágil la aleación. Principales aleaciones de aluminio Aleaciones Aluminio-Silicio: estas t aleaciones l i siguen i en importancia i t i a las l d de Aluminio-Cobre, Al i i C b cada d vez se emplean más debido a sus propiedades de moldeo, resistencia a la corrosión inclusive del agua del mar y facilidad de soldadura. Son más dúctiles y resistentes al impacto, tienen una elevada conductividad eléctrica y térmica,, son difíciles de mecanizar p por el efecto abrasivo del Silicio. Se utilizan básicamente para la fabricación de piezas para la navegación, se ennegrecen con el tiempo por lo que, no se usan para la ornamentación. Principales aleaciones de aluminio Aleaciones Aluminio-Magnesio: llas aleaciones l i d de Al Aluminio-Magnesio i i M i son más á li ligeras que ell Al Aluminio. i i Poseen buenas propiedades físicas, excelente resistencia a la corrosión y se maquinan con facilidad. Las aleaciones con más de 5.6% de Magnesio no tienen aplicación en materiales maleables. La resistencia a la tracción y el límite elástico aumenta de modo p proporcional p al contenido de Magnesio. g Se utilizan básicamente en la construcción de carros, ferrocarriles, chasis, carrocería de camiones, entre otros. Hoy en día reemplazan a la fundición gris y a la nodular en muchas aplicaciones que se utilizan cuando es necesario aprovechar el buen mecanizado, perfecto acabado y la baja densidad. Principales aleaciones de aluminio Aleaciones Aluminio-Zinc: El Zinc Zi puro posee baja b j resistencia i t i a la l tracción. t ió Como C l mayor aplicación la li ió del Zinc, es en recubrimiento de Hierro y Acero, el Zinc funde a 419°C. Su temperatura de ebullición es de 906°C. Las aleaciones de Aluminio y Zinc cuando se aproximan a 20% de Zinc son frágiles en caliente por lo que casi no se emplean. Son más económicas que las de Cobre a iguales propiedades mecánicas p pero menos resistentes a la corrosión y más p pesadas,, se utilizan básicamente para la fabricación de cojinetes de cigüeñal. Designaciones de las aleaciones de aluminio Productos laminados Aleaciones mil cincuenta cinc enta y mil setenta Máxima resistencia a la corrosión, fácil de soldar, al arco en atmósfera inerte o por soldadura fuerte, excelente formabilidad. Usos: en forma de lámina o papel (foil) se usa en la industria química y en la de preparación de alimentos principalmente. Otras aleaciones del Grupo Mil y Grupo Tresmil Muy resistentes a la corrosión, excelentes características para soldarse al arco o soldadura fuerte, permiten ser formadas, dobladas o estampadas con facilidad Usos: En forma de lámina son ideales para la fabricación de utensilios de uso doméstico, d é ti d t ductos, envases y en generall para cualquier l i aplicación li ió de d láminas metálicas donde no se requiera una resistencia estructural. Las aleaciones del grupo Mil son ideales para la fabricación de papel de Aluminio (foil) para empaquetadoras de alimentos, cigarros, regalos, entre otros. Productos laminados Aleaciones del grupo gr po Cinco mil Alta resistencia a la corrosión, pueden soldarse fácilmente con equipo de arco en atmósfera de gas inerte, tienen mayor resistencia mecánica que las aleaciones de los grupos mil y tres mil. Usos: en forma de placa o lámina se usan en la industria del transporte en carrocerías carrocerías, tanques o escaleras; son ideales para cuerpos de embarcaciones marítimas (Aleación 5052) para la fabricación de carros de ferrocarril o de trenes urbanos; fabricación de envases abre fácil para bebidas gaseosas y en general para aplicaciones estructurales. estructurales Productos extruidos Aleación mil cincuenta cinc enta Alta resistencia a la corrosión, buena formalidad fácil de soldar al arco en atmósfera inerte Usos: como tubería en la industria química y alimenticia. Aleación seis mil sesenta y tres Resistencia mecánica moderada, fácil de soldar al arco en atmósfera inerte o por soldadura fuerte, excelente resistencia a la corrosión, buena formabilidad, excelentes características para ser anodizada. Usos: es la aleación por excelencia para la fabricación de perfiles arquitectónicos, it tó i t b í y en generall para aplicaciones tubería li i i d t i l donde industriales d d la resistencia mecánica requerida es moderada. Productos extruidos Aleación seis mil sesenta y uno no Buena resistencia mecánica, buena conductividad eléctrica. Usos alambre para conductores eléctricos, perfiles para uso arquitectónico e industrial donde se requiere una resistencia mecánica superior a la de aleación 6063. Aleación seis mil ciento uno Mayor resistencia mecánica, facilidad para soldarse al arco, excelente resistencia a la corrosión, formabilidad regular (dependiendo del temple) y buenas características para ser maquinada. Usos: perfiles para usos estructurales, barras para maquinado de piezas, elementos l t de d carga en vehículos hí l automotores. t t Productos fundidos Aleaciones del grupo gr po Cien Alta conductividad eléctrica, buena apariencia al anodizar las piezas. Puede usarse en procesos de Die Casting moldeado en arena y molde permanente Usos: pistones, válvulas, cabezas de cilindros, engranes, partes automotrices de tipo estructural en general. general Aleaciones del grupo Trescientos Propiedades mecánicas moderadas, muy buena fluidez, fácil de soldar. Se usa en cualquier proceso de fundición pero su mejor aprovechamiento es en el proceso de inyección a presión. presión Usos: sus usos van desde reflectores y parrillas decorativas hasta aplicaciones en la industria aeroespacial Conclusiones En términos generales podemos asegurar aseg rar que q e el Aluminio Al minio puede p ede ser usado sado en un sinfín de aplicaciones y que la información antes proporcionada es solo con la idea de dar algunas aplicaciones muy generales. Al alear el Aluminio con otros metales, en proporciones muy pequeñas, pueden cambiarse radicalmente las propiedades y características del metal original con esta ventaja usted podrá obtener la pieza, parte o elemento que requiera.