Reparación de los paramentos de aguas arriba de las presas de

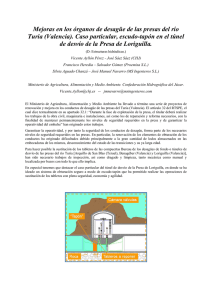

Anuncio

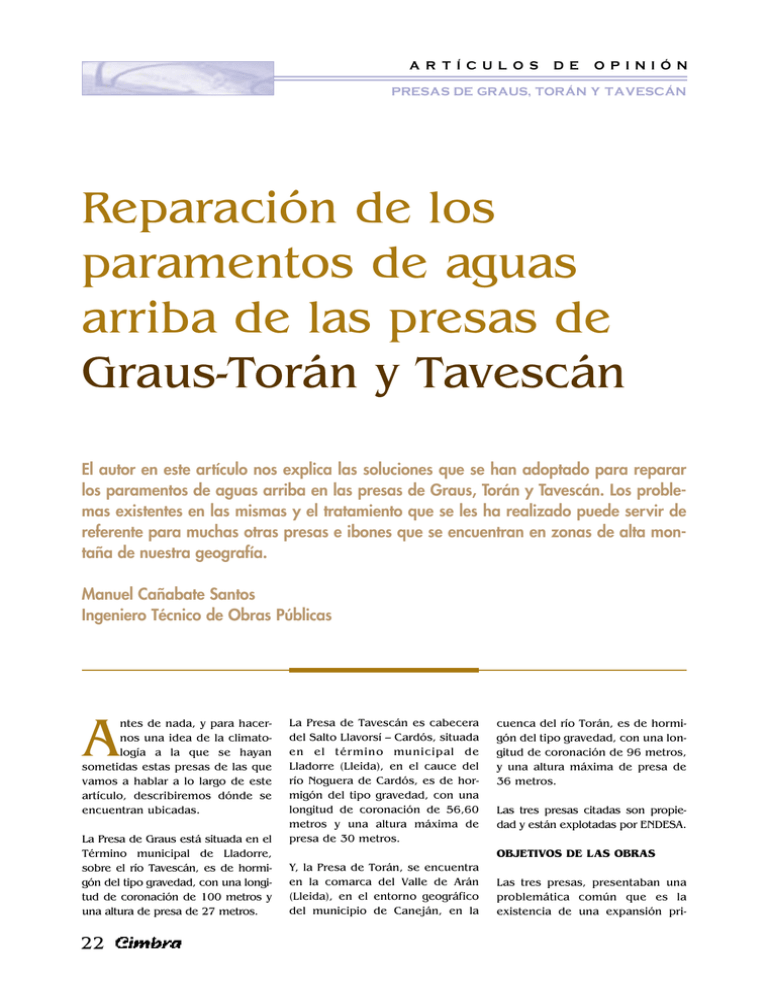

A R T Í C U L O S D E O P I N I Ó N PRESAS DE GRAUS, TORÁN Y TAVESCÁN Reparación de los paramentos de aguas arriba de las presas de Graus-Torán y Tavescán El autor en este artículo nos explica las soluciones que se han adoptado para reparar los paramentos de aguas arriba en las presas de Graus, Torán y Tavescán. Los problemas existentes en las mismas y el tratamiento que se les ha realizado puede servir de referente para muchas otras presas e ibones que se encuentran en zonas de alta montaña de nuestra geografía. Manuel Cañabate Santos Ingeniero Técnico de Obras Públicas A ntes de nada, y para hacernos una idea de la climatología a la que se hayan sometidas estas presas de las que vamos a hablar a lo largo de este artículo, describiremos dónde se encuentran ubicadas. La Presa de Graus está situada en el Término municipal de Lladorre, sobre el río Tavescán, es de hormigón del tipo gravedad, con una longitud de coronación de 100 metros y una altura de presa de 27 metros. 22 La Presa de Tavescán es cabecera del Salto Llavorsí – Cardós, situada en el término municipal de Lladorre (Lleida), en el cauce del río Noguera de Cardós, es de hormigón del tipo gravedad, con una longitud de coronación de 56,60 metros y una altura máxima de presa de 30 metros. cuenca del río Torán, es de hormigón del tipo gravedad, con una longitud de coronación de 96 metros, y una altura máxima de presa de 36 metros. Las tres presas citadas son propiedad y están explotadas por ENDESA. OBJETIVOS DE LAS OBRAS Y, la Presa de Torán, se encuentra en la comarca del Valle de Arán (Lleida), en el entorno geográfico del municipio de Caneján, en la Las tres presas, presentaban una problemática común que es la existencia de una expansión pri- A R T Í C U L O S D E O P I N I Ó N PRESAS DE GRAUS, TORÁN Y TAVESCÁN maria debida a la oxidación de los sulfuros existentes en los áridos en forma de pirrotina. Como consecuencia de estas oxidaciones primarias, se produce un proceso de reacciones secundarias, en las que se forman unas aureolas alrededor de los áridos, al aparecer estringita en la interfase áridopasta, debido al ataque sulfático existente sobre la pasta de los cementos que se producen en la oxidación primaria de la pirrotina presente en los áridos. Estas aureolas se manifiestan de forma significativamente mayor por aquellos áridos en los que ha habido circulación de agua que ha permitido la reacción primaria. Estas fueron las conclusiones finales del estudio realizado por la E.T.S de Ingenieros de Caminos Canales y Puertos de la U n i v e r s i d a d Po l i t é c n i c a d e Cataluña, en donde se observó que los movimientos registrados en las estructuras están dentro de los que puedan producirse con normalidad, considerando que, tanto en la situación actual como en la previsible situación final, estos estudios estructurales no muestran situaciones de riesgo en las Presas respecto a la seguridad de la misma, aunque podrían producirse roturas localizadas. En base a estas conclusiones, se aconsejaba el acometer actuaciones de sellado desde el paramento de aguas arriba de las juntas frías, así como el tratamiento generalizado en la fisuración enramada procedente de la expansión (tratamiento del paramento de aguas arriba), y tratamiento de las juntas de dilatación, con la finalidad de evitar la entrada de agua por la interfase del hormigón evitando el proceso de expansión referido anteriormente, al igual que restaurar el hormigón que se encontraba deteriorado y protegerlo, evitando roturas parciales y la degradación progresiva del mismo. DESCRIPCIÓN DE LA PROBLEMÁTICA OBSERVADA Se decidió realizar un tratamiento con laminado epoxi y resinas de poliuretano, después de un estudio de los distintos materiales en el mercado, y en base a la experiencia realizada por tratamientos similares con estos productos en las siguientes presas. 1 La observación minuciosa de los paramentos de aguas arriba de las tres presas establecieron las siguientes problemáticas: • Restos de tratamientos antiguos en las Presas de Tavescán y Torán. • Aunque cada presa tenía una problemática propia adicional, se puede establecer que las solución adoptada, y descrita posteriormente, corresponde a una similitud generalizada, por lo que vamos a exponer los tratamientos que fueron comunes a las tres presas. Indicaremos, al describir cada tratamiento, alguna peculiaridad propia de cada presa. Los trabajos de la Presa de Graus se desarrollaron en el mes de septiembre de 1999, los de la Presa de Torán, en septiembre de 2000 y los de la Presa de Tavescán, en octubre de 2000. Los trabajos fueron concursados siendo la adjudicataria la empresa GEOPSA (GESTIÓN ESTUDIOS OBRAS Y PROYECTOS S.A.) de Madrid, con experiencia en este tipo de trabajos, y los productos que se aplicaron fueron las resinas y morteros epoxis y poliuretanos de la empresa fabricante OTR.S.A, (OFICINA TECNICA DE RESINAS S.A.) y los morteros poliméricos aplicados de la empresa BETTOR-MBT. 1 Juntas de dilatación marcadas y sin conocimiento real del estado de las juntas en el cuerpo de las presas. • Juntas frías de hormigonado muy marcadas y con problemas de circulación de agua. • Despegue de una capa superficial del hormigón, con un espesor que oscilaría entre los 0,5 y 1 cm, provocado por la expansión comentada en el punto anterior, y aumentada por la excesiva circulación de agua y por los factores externos de hielo-deshielo, y subida y bajada del nivel del embalse. Es muy apreciable este problema en esa zona de movimiento del nivel de agua del embalse. • Microfisuración avanzada en los tajamares que forman los aliviaderos en las presas de Graus y Tavescán. • Fisuración y degradación avanzada del pasillo de coronación de las presas, con un problema de entrada de agua al cuerpo de la misma, favoreciendo de esta manera los problemas de expansión ya reseñados. DENOMINACIÓN AÑO DE REPARACIÓN PRESA DE CUBIESO 1993 PRESA DE MARIOLO 1993 PRESA DE COLOMINA 1994 PRESA DE TORT 1995 PRESA DE REGUERA 1996 PRESA DE SALADO 1996 PRESA DE RUMEDO 1998 23 A R T Í C U L O S D E O P I N I Ó N PRESAS DE GRAUS, TORÁN Y TAVESCÁN • También existía un problema menor de fisuración de la barandilla de hormigón situada en coronación en la Presa de Graus. SOLUCIONES PROPUESTAS Hay un problema indudable de entrada de agua al cuerpo de presa, hay vías preferentes de circulación de agua que están causando en cascada todos los procesos expansivos del hormigón, entre las juntas frías, juntas de dilatación y los aportes del paramento de coronación. La solución va encaminada a minimizar al máximo estas entradas de agua en aquellas zonas del paramento a las que podamos acceder. Los problemas que presenta los paramentos de aguas arriba, requieren una solución con productos que se adapten perfectamente a las necesidades ya reseñadas, productos impermeables, adherentes (superior a la propia cohesión del hormigón), elásticos, resistentes a la acción de agentes externos, ciclo hielo-deshielo, temperaturas, rayos ultravioletas, que consoliden el hormigón al igual que consigan una alta protección del mismo. Se definieron las soluciones mediante la aplicación de distintos tratamientos basados en resinas sintéticas, (Epoxis, Poliuretanos, Morteros de Resina), y recuperaciones de volúmenes del hormigón del paramento, superior a 1 cm, con morteros de cemento poliméricos. Paramento de aguas arriba Podemos observar tres zonas bien diferenciadas, comunes a las tres presas: La primera zona comprende desde coronación hasta el nivel del aliviadero. Esta zona no presenta desconchones ni roturas del hormigón provocadas por la expansión, por lo que se podría aplicar 24 un tratamiento de impermeabilización convencional a base de un tratamiento mixto con laminado epoxi y revestimiento final con resinas de poliuretano bi-componente de características elásticas. La segunda zona comprende desde el aliviadero hasta el final de la zona de embalse desembalse, que es la zona con más desprendimientos provocados por la expansión. En esta zona se realizará un tratamiento de regularización con un micromortero epoxi , máximo 1 cm, y la realización de un tratamiento mixto mediante un laminado epoxi como primera capa y una finalización con un revestimiento elástico de poliuretano como en la zona anterior. La tercera zona se puede considerar, aquella que siempre está sumergida, y que no ha sufrido las alteraciones originadas por los fenómenos externos hielo-deshielo, etc., a la cual no sería necesario la regularización parcial con micromortero epoxi, y se ejecutaría el tratamiento anteriormente citado, laminado epoxi en primera capa y una finalización con un revestimiento elástico de poliu-retano. Juntas Frías El tratamiento a realizar en las juntas frías, es una inyección de la misma con una resina epoxi de baja viscosidad, para conseguir el pegado entre bloques, y un enmasillado final de la junta con una masilla de poliuretano elástica, para evitar las pequeñas fisuraciones intertisciales producidas en los bordes de la junta fría. Juntas de Dilatación El tratamiento propuesto es la colocación de una banda de EPDM de 1 mm de espesor, en unas dimensiones de 30-40 cms, anclada con masilla de poliuretano, este tipo de banda es elástica y al dejar libre la zona central, posibilita los movimientos de la misma. Posteriormente, se realiza una protección de toda la banda de E.P.D.M con una chapa de acero inoxidable de 1 mm de espesor, anclada con tornillos igualmente inoxidables y con taladro oval en unos de sus extremos para permitir los movimientos. En los casos en que no se pudo llegar hasta la cimentación, se realizó una inyección en ambos lados de la junta en la parte más baja de la misma con una resina de poliuretano acuarreactiva, para conseguir un tapón y evitar la circulación de la misma por toda la longitud de la junta, inutilizando el tratamiento. Para ello se realizaron unos taladros en la misma dirección de la junta y otros dos taladros en un ángulo de 45 º, con un espesor aproximado de 15-20 mm para asegurarnos el relleno total de la misma. Tratamiento de Pavimento de Coronación Presenta una fisuración y un deterioro muy intenso, el hormigón está muy meteorizado, la formación de charcos y las temperaturas extremas lo han castigado mucho. La solución que se propuso fue conseguir reparar las fisuras existentes y realizar una protección de todo el pasillo con un suelo antideslizante y continuo mediante resinas de poliuretano bicomponentes y árido silíceo hasta saturación. La recuperación de volúmenes se realizó con morteros de cemento poliméricos. DESCRIPCIÓN DE LOS TRATAMIENTOS PARAMENTO DE AGUAS ARIBA Limpieza y Regeneración • Como operación previa se pro- PRESA DE TAVESCÁN 2 4 3 5 2 Estado inicial del paramento 3 Paramento regenerado e imprimación 4 Imprimación y laminado 5 Acabado final PRESA DE GRAUS 7 6 8 6 Estado inicial del paramento 7 Distintas fases de los tratamientos 8 Paramento acabado PRESA DE TORÁN 10 11 9 Limpieza del paramento 10 Regeneración micromortero epoxi y juntas 11 Distintas fases del tratamiento 9 A R T Í C U L O S D E O P I N I Ó N PRESAS DE GRAUS, TORÁN Y TAVESCÁN cedió a un repicado intenso de todas las zonas sueltas y deterioradas, principalmente en la zona de embalses y desembalse habitual. • Seguidamente se realizó una preparación de la superficie con chorro de agua a presión a 350-400 atm en la Presa de Graus, y con chorro de arena en las Presa de Torán y Tavescán para eliminar restos de tratamientos anteriores, hasta dejar el soporte de hormigón limpio, saneado y con la red capilar del mismo abierta. Esta preparación del soporte fue exhaustiva, ya que es la base de la correcta adherencia de los tratamientos posteriores. • La regeneración de las coqueras se realizó con un mortero hidráulico polimérico Micromortero Epoxi Se aplicó en la zona que está comprendida entre el aliviadero y la zona que está afectada por la situación continua de embalse y desembalse. • Se realizó una imprimación previa con resina epoxi de adherencia, de toda la zona a regularizar a aplicar inmediatamente antes de la colocación del micromortero. • Regeneración con micromortero epoxi a base de árido silíceo de granulometría controlada árido máximo 0,5-1 mm y ligante a base de resina epoxi, en una proporción de mezcla que puede oscilar entre 1:5 y 1: 8 dependiendo del soporte y el espesor (no mayor de 1 cm), a la hora de regenerar, aplicado a llana. Tratamiento de Impermeabilización laminado • Se aplica una primera capa con resina epoxi bi-componente, con colocación de un mat de fibra de 26 poliéster con un gramaje máximo de 100, y posterior remate sobre el matl con la misma resina epoxi. • Aplicación de dos capas (relajación y revestimiento) con resina de poliuretano bi-componente de características elásticas y tixotrópicas. • Capa final de acabado con resina de poliuretano alifática, para protección del tratamiento contra los rayos ultravioletas. • La unión del tratamiento contra la cimentación, donde sea posible realizarlo se remató con un enmasillado continuo en toda la longitud de la unión. • Donde no se pudo llegar a cimentación se remató el tratamiento en una roza realizada en el paramento, y un enmasillado final del mismo. JUNTAS FRÍAS Inyección de las Juntas o marmita de inyección controlando la salida de la resina por la zona de control mediante cánulas dejadas especialmente para este efecto. • Se controlaron el flujo de la resina en el paramento de aguas abajo y en las galerías de la misma y una vez realizada la inyección, se cortan los inyectores sellando los mismos con un mortero de cemento, y las cánulas de aguas arriba con la misma masilla de poliuretano elástica con la que se selló toda la junta fría. JUNTAS DE DILATACIÓN En los casos en que no se pudo acceder hasta la cimentación, se procedió al taponamiento de las juntas mediante la realización de tres taladros de 20 mm y 40-50 cms de profundidad en la misma dirección de la junta y dos taladros a 45º de las mismas características que los anteriores, para conseguir rellenar la misma y realizar un tapón con resina de poliuretano acuarreactiva. • Una vez realizadas las operaciones de limpieza del soporte, se sellaron las juntas frías a inyectar desde el paramento de aguas arriba con una masilla elástica de poliuretano bi-componente, dejando alguna cánula de control de la inyección. • Se procedió a la ejecución de taladros y colocación de inyectores de 20 mm de diámetro y 10-15 mm de profundidad, cada metro en toda la longitud de la junta, previo sellado de la misma. • Se inyectó una resina epoxi de baja viscosidad y altamente fluida para que entre con facilidad en toda la fisura y rellene y pegue la misma. • La inyección se realizó a través de los inyectores mediante bomba Colocación de la Junta • Una vez limpio el paramento, se procedió a la imprimación de la zona que comprende toda la dimensión de la junta (30-40 cms), con resina epoxi bi-componente. • Se colocó una banda de EPDM, con un espesor de 1 cm y en la anchura anteriormente comentada (30-40 cms.), taladrada en sus dos extremos y anclada en ambos extremos con masilla de poliuretano hasta que fluya por los mismos y remate final con la misma masilla sobre los taladros de la banda. • La banda quedó libre en su tercio central y la masilla se protegió con el tratamiento general del paramento. • Se colocaron unas chapas de A R T Í C U L O S D E O P I N I Ó N PRESAS DE GRAUS, TORÁN Y TAVESCÁN acero inoxidable perforadas en sus dos extremos para su anclaje, siendo una de las perforaciones de tipo oval para permitir movimientos. La dimensión es ligeramente superior al de la banda de E.P.D.M, anclando las chapas al paramento con tornillos de acero inoxidable. • Imprimación con resina de poliuretano bi-componente sin disolventes. • Se realizó un picado previo y una limpieza y preparación del soporte similar al realizado en el tratamiento del paramento de aguas arriba. • Enmasillado de fisuras con masilla de poliuretano bi-componente elástica. • Regeneración de volúmenes con mortero hidráulico polimérico. • • Revestimiento con resina de poliuretano bi-componente de características elásticas. • TRATAMIENTO DEL PAVIMENTO DE CORONACIÓN (0,5-1 mm) hasta saturación y barrido posterior del áridosobrante. Sellado final con dos capas de resina de poliuretano alifático para protección del sistema contra los rayos ultravioletas. Espolvoreado de arena de sílice CONCLUSIONES La protección de paramentos de aguas arriba de presas con problemas como el descrito inicialmente o con graves problemas de hielo-deshielo, sobre todo en la gran cantidad de presas e ibones que se encuentran en las zonas de alta montaña de nuestra geografía, ha conseguido mediante estos tratamientos una protección de estos morteros, mamposterías y hormigones, paralizar el deterioro de estos paramentos y adecuar los sistemas más modernos de protección de hormigones y cementos a estas presas con ya muchos años de funcionamiento consiguiendo prolongar de una manera eficaz la vida de estas estructuras sometidas a grandes variaciones de temperatura y a un mantenimiento limitado por el periodo tan corto de tiempo (junio – octubre) en el que se pueden realizar trabajos de mantenimiento.