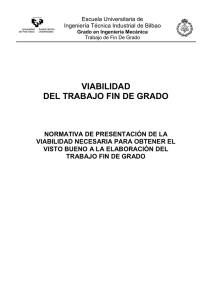

cálculoydiseñodelatransmisióndeun automóvil

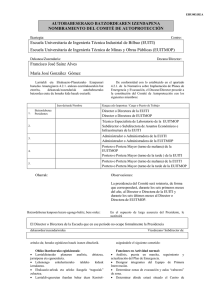

Anuncio