manual de practicas de laboratorio para perdidas en tuberias, de

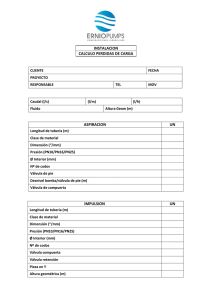

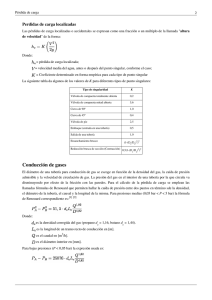

Anuncio