- Ninguna Categoria

caucho de estireno-butadieno, de emulsion.

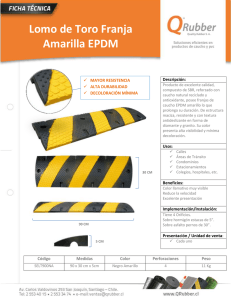

Anuncio