proposición y puesta en marcha de mejoras en el proceso de

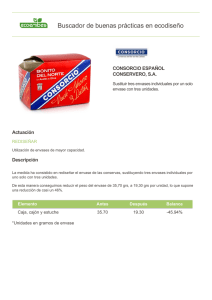

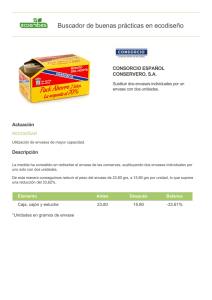

Anuncio