proyecto fin de carrera - e

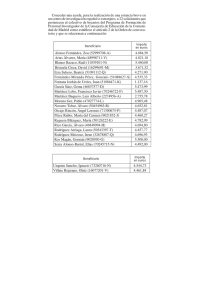

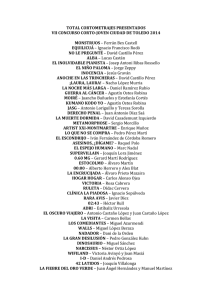

Anuncio