Análisis del Petróleo

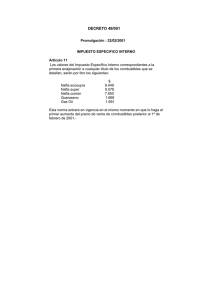

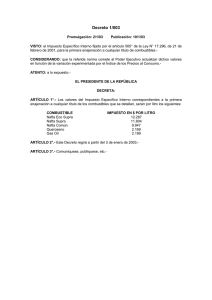

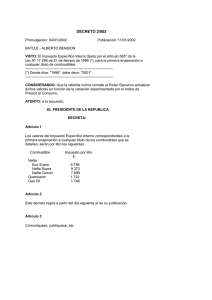

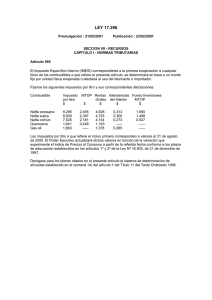

Anuncio