4 Procedimientos para manejo de amagos

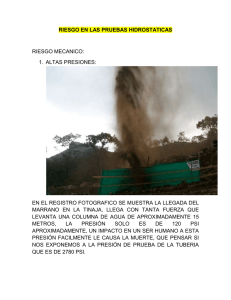

Anuncio

Procedimientos para el manejo de amagos Contenido § Registro del amago 2 § Lista de chequeo para la preparación del procedimiento 3 § Procedimiento de arranque de la bomba 4 § Método de esperar y pesar 5 § Método del perforador 11 § Método de presión en la tubería para el control de migración 19 § Procedimiento volumétrico 20 § Lubricación de gas • Método de volumen • Método de presión • Método dinámico 25 § “Stripping” • “Stripping” anular a corto plazo • “Stripping” anular a largo plazo 32 § Forzamiento de fluidos “Bullheading” 41 § Circulación en reversa 47 RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 1 Iniciar el registro del amago – Monitorear las presiones del pozo Cada vez que el pozo está cerrado con la presencia de un amago de gas, éste comenzará a migrar hueco arriba. Las tasas de migración pueden oscilar entre unos cientos de pies por minuto y varios miles de pies por minuto. La migración del gas causa un aumento de la presión a lo largo de todo el hueco. El aumento de la presión es igual a la presión hidrostática del lodo que queda por debajo de la migración de gas. Anote las presiones de cierre cada minuto al igual que cualquier información pertinente relacionada con la operación de control del pozo. Las presiones de cierre indicarán la migración gas y ayudarán a preparar un reporte posterior sobre las lecciones aprendidas de la muerte del pozo. 500 3000 5500 5500 § BHP = FP en el cierre del pozo § El flujo del gas migrará causando 2500 • Aumento en la BHP • Aumento de la presión en el HP = 5000 psi 5500 zapato del revestimiento 5000 • Aumento de la SICP 2500 § El peor de los casos es cuando el gas está en la superficie a su presión inicial. En este momento 5500 5500 BHP 8000 BHP RANDYSMITH TRAINING SOLUTIONS la SICP = FP y la BHP es casi el 10500 BHP doble! PROCEDIMIENTOS: 2 Lista de verificación para la preparación § Iniciar el registro del amago. § Asignar un cuñero en la mesa del taladro, en caso de que sea necesario implementar planes de contingencia de emergencia. § Trabajar en tubería? Si No § Minimizar la presión de cierre del preventor anular sin que se presenten fugas. § El Jefe de Equipo debe examinar todo el área para garantizar un correcto estado del pozo y de los equipos. § Revisar el preventor anular, las válvulas en el manifold del “standpipe”, las válvulas de seguridad de las bombas de lodo, las válvulas del revestimiento, el choque y las líneas fuera de borda para detectar posibles fugas. Verifique también las escariaciones hacia la superficie en el caso de taladros costa afuera. § Ordenar el suministro de barita si se requiere. § Diligenciar la hoja de control para matar el pozo. § Asegurarse de que haya una comunicación clara entre el perforador y el operador del choque. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 3 Procedimiento de arranque de la bomba (Preventoras de superficie) Operador de la bomba 1. Comience lentamente y con calma; se debe tomar por lo menos un minuto para llevar la bomba a la tasa deseada para la operación para matar el pozo. 2. Monitoree el aumento de la tasa de bombeo y las presiones de la tubería de perforación y el revestimiento. Comuníquele estos valores al operador del choque. 3. La presión de bombeo debe aumentar constantemente mientras que la presión del revestimiento debe mantenerse relativamente constante. Si se observa algún comportamiento de presiones inusual – deje de bombear y comuníquese con el operador del choque para cerrar el pozo. Responsabilidades del operador del choque 1. Una vez que el operador de la bomba avise que la bomba arrancó, abra lentamente el choque y monitoree las presiones de las tubería de perforación y del revestimiento. 2. A medida que la bomba se acerque a la tasa de operación para matar el pozo, ajuste el choque según se requiera para controlar y mantener constante la presión del revestimiento al valor de cierre hasta que la bomba alcance la tasa deseada para matar el pozo. 3. Esté alerta para detectar comportamientos de presión poco usuales y comuníquele al operador de la bomba las presiones de la tubería y el revestimiento. Esté preparado para dar instrucciones al operador de la bomba para que pare la bomba si se observan presiones inusuales. 4. Cuando la bomba haya alcanzado la tasa adecuada para la operación de matar el pozo, siga controlando y manteniendo constante la presión del revestimiento hasta que se hayan estabilizado las presiones del revestimiento y de la tubería de perforación. 5. Registre la presión de la tubería de perforación como la presión Inicial de circulación (ICP) correcta. Compárela con el valor precalculado de la ICP. Nota: Si la ICP real excede la ICP calculada, utilice la ICP real y corríjala en la hoja para matar el pozo. Si la ICP real es menor que la ICP calculada, pare las bombas, cierre el pozo y confirme si se presenta un problema en el sistema de circulación. Posteriormente, intente poner la bomba nuevamente en funcionamiento. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 4 Método de esperar y pesar El método de esperar y pesar recibe su nombre por el hecho de que se presenta un tiempo de “espera” mientras se aumenta el peso del lodo antes de circular el influjo fuera del hueco. El método de esperar y pesar solo se aplica en caso de amagos que resultan del subbalance del peso del lodo con respecto a la presión de la formación. Por lo general, el pozo puede matarse en una circulación completa. Sin embargo, debido a que solo se recomienda utilizar un peso de lodo que equilibre la presión de la formación, se requerirá un tiempo de circulación adicional para aumentar el peso del lodo en un factor de seguridad adecuados previos al reinicio de las operaciones normales. Las ventajas del Método de esperar y pesar son: § En general, las presiones ejercidas sobre el hueco y sobre el equipo de control de presión generalmente serán menores que las alcanzada por el Método del Perforador. Esta diferencia se hace más evidente si el influjo es de gas y en el caso de amagos de gran intensidad (subbalance significativo). § La máxima presión ejercida sobre el zapato (o el punto débil en el hueco abierto) normalmente será menor si se emplea el método de esperar y pesar. La presión máxima en el zapato será menor si el lodo para matar comienza a subir por el espacio anular antes de que la parte superior del influjo alcance el zapato del revestimiento (o el punto débil del hueco abierto). § El pozo estará bajo presión por menor tiempo. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 5 Método de esperar y pesar – Cálculos que se requieren Pozos verticales y de bajo ángulo 1. Determine una tasa de circulación adecuada. Por lo general, el límite superior de la tasa de circulación se fija de acuerdo con la tasa máxima a la que se puede mezclar la barita en el lodo para mantener el aumento de peso de lodo requerido. Tasa de vertimiento de barita (lb/min) Tasa máxima de circulación (bmp) = Barita requerida para aumentar el peso del lodo (lb/bbl) 2. Calcule el lodo con peso para matar (KMW). El lodo con peso para matar es el peso del lodo requerido para lograr un equilibrio preciso de la presión en la zona del amago. SIDP (psi) Lodo de peso para matar (ppg) = Lodo de peso original (ppg) + ( 0.052 x TVD (pies) 3. Calcule los volúmenes de la sarta de perforación y del espacio anular. Es necesario conocer los volúmenes de la sarta de perforación y del espacio anular para determinar el punto en que se encuentra el influjo y el lodo de peso para matar en la trayectoria de circulación durante la operación para matar el pozo. Por lo general, estos datos se obtienen a partir de la hoja para matar diligenciada previamente. Estroques de superficie a broca (stks) = RANDYSMITH TRAINING SOLUTIONS Volumen total de la sarta de perforación (bbls) Desplazamiento de la bomba (bbl/stk) PROCEDIMIENTOS: 6 Método de esperar y pesar – Cálculos (Continuación) Pozos verticales y de bajo ángulo 4. Calcule la presión inicial de circulación (ICP). La presión inicial de circulación debe calcularse a fin de estimar la presión de circulación que se requerirá para mantener una presión constante en el fondo del pozo al inicio de la circulación. Presión inicial de circulación (psi) = Presión lenta de circulación -SCR- (psi) + Presión de cierre de la tubería de perforación (psi) 5. Calcule la presión final de circulación (FCP). A medida que se desplaza la tubería de perforación con lodo de peso para matar, se debe reducir la presión de circulación del “standpipe” para tener en cuenta el aumento de la presión hidrostática del lodo en la tubería. La presión del “standpipe” debe también compensar el aumento en la presión de fricción debido a que se está bombeando un lodo de mayor peso. Una vez que se haya desplazado completamente la tubería de perforación con KMW, la presión estática de la tubería de perforación debe ser cero. La presión de circulación requerida en el “standpipe” en este punto es sencillamente la presión lenta de circulación –SCR- ajustada en el KMW. Lodo de peso para matar (ppg) Presión final de circulación (psi) = Presión lenta de circulación -SCR- (psi) x Lodo de peso original (ppg) 6. Elabore un tabla de presión de circulación de la tubería de perforación vs. estroques de bomba. El operador del choque requiere operar la manija de control del choque para llevar a cabo el programa de presión de circulación de la tubería de perforación (necesario para mantener constante la presión en el fondo del pozo -BHP-) vs. los estroques acumulados de la bomba durante la operación de matar el pozo. Esto asegurará que esta operación se llevará a cabo correctamente y ayudará a identificar problemas potenciales que se puedan presentar. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 7 Método de esperar y pesar - procedimiento Pozos verticales y de bajo ángulo Estroques de la bomba 1. 2. 3. Lleve la bomba hasta la velocidad para matar el pozo de acuerdo con el procedimiento de arranque de la bomba. Compare la presión de circulación real con la calculada en el programa de la tubería de perforación. Corrija el programa de presión, si es necesario. Ajuste el choque, si es necesario, para controlar la presión de la tubería de perforación de acuerdo con el programa de presión. Continúe hasta que el lodo de peso para matar retorne a la superficie. § 4. Esté siempre alerta en caso de que se presenten problemas potenciales. Si sospecha de la presencia de un problema, PARE la bomba y CIERRE el pozo. Pare la bomba y cierre el choque. La SIDP y la SICP deben ser cero ó casi iguales a cero. Si es así, abra el choque y verifique si hay flujo. Si no es así, arranque la bomba nuevamente y circule el pozo a través del choque para un mayor acondicionamiento del lodo. RANDYSMITH TRAINING SOLUTIONS Presión de circulación del DP (psi) 0 ICP (psi) Estroques hasta la broca FCP (psi) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) Programa de presión de circulación de la tubería de perforación. PROCEDIMIENTOS: 8 Método de esperar y pesar – Presiones Presión del “standpipe” y del choque INFORMACIÓN DEL POZO: Profundidad pozo Profun. zapato Peso del lodo 11480 pies 6560 pies 14.2 ppg BHA 6 ½”, 591 pies Tubería de perforación, 5” OD Método del Perforador / Peso de lodo equiv. Esperar y Pesar del amago 15.2 ppg Influjo 20 bbls de gas SIDP 600 psi SCR 500 psi @ 30 spm 1800 Presión en la superficie (psi) 1600 1400 1200 C 1000 A SCR B Presión del choque 800 (Método del Perforador) Presión del ”standpipe” 600 400 SIDP D 200 Presión del choque SCR (FCP) (Método de Esperar y Pesar) E drillpipe Volume 200 200 400 400 Volumen del 600 600 800 800 espacio anular Volumen bombeado (bbls) RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 9 Método de esperar y pesar – Pozos de alto ángulo de desviación Cálculos adicionales necesarios para pozos de alcance extendido y horizontales Corrija la presión de circulación en los cambios significativos de ángulo a lo largo de la trayectoria del pozo Se requerirá calcular presiones de circulación en puntos adicionales en pozos horizontales y/o de alcance extendido. Estos puntos de chequeo reflejarán una correcta muerte hidrostática del subbalance a medida que el lodo de peso para matar (1) alcance las profundidades en las que se tienen cambios significativos de ángulo a lo largo de la trayectoria del pozo. Cada punto de desvío (KOP-Kick-Off-Point-) y su (2) correspondiente final de ángulo (EOB-End-Of-Build-) representará un cambio en la relación de linealidad de la presión de circulación frente a la profundidad o los (3) estroques de la bomba desde la presión inicial de circulación hasta la presión final de circulación. Stks hasta (4) KOP1CP = ICP + (FCP - SPP) x KOP1MD TMD SIDPP x KOP1VD KOP1 Estroques de la bomba 0 Presión de circul. del DP ICP (psi) KOP1CP (1) TVD (2) (3) EOB1CP = ICP + (FCP - SPP) x EOB1MD SIDPP x EOB1VD TMD Donde: TVD KOPCP – Presión de circulación cuando el ldodo de peso para matar alcanza el punto de desviación de interés (1, 2, 3, etc.) EOBCP – Presión de circulación cuando el KMW alcanza el final del ángulo para el KOP correspondiente. KOPMD, Profundidad medida del punto de desviación. KOPVD, Profundidad vertical del punto de desviación. EOBMD, Profundidad medida del final del ángulo. EOBVD, Profundidad vertical del final del ángulo. ICP, Presión inicial de circulación. FCP Presión final de circulación. SPP Presión lenta de bombeo. TMD Profundidad medida total del pozo. TVD Profundidad vertical total del pozo. SIDP Presión de cierre de la tubería de perforación. RANDYSMITH TRAINING SOLUTIONS Stks hasta (4) EOB1 EOB1CP (1) (2) (3) Estroques hasta la broca (4) FCP (psi) Programa de presión de circulación de la tubería de perforación para pozos con alto ángulo de desviación PROCEDIMIENTOS: 10 Método del Perforador Aspectos importantes § El influjo se circula fuera del pozo con el peso de lodo original. § La ICP se mantiene constante durante la primera circulación. § Para amagos por subbalance se necesita una segunda circulación, usando un fluido de peso para matar y un programa de presión para la tubería de perforación (como en el método de esperar y pesar). § Para amagos inducidos mecánicamente no se requiere aumentar el peso del lodo en una segunda circulación. Ventajas Desventajas § La circulación inicia inmediatamente. § Un tiempo más prolongado en el choque (si se necesitan las dos circulaciones). § No se necesita adicionar barita para iniciar el procedimiento (en la primera circulación). § Presiones más altas en la superficie que el método de esperar y pesar. § La presión en el zapato puede ser más alta. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 11 Método del Perforador - Procedimiento 1. Lleve la bomba hasta la velocidad para matar de acuerdo con el procedimiento de arranque de bomba. 2. Compare la presión inicial de circulación real con la calculada. Si la ICP real excede la ICP previamente calculada, corrija la hoja para matar y use la ICP real. § 3. Ajuste el choque según se requiera para mantener la presión de la tubería de perforación constante hasta que se circule todo el influjo fuera del pozo. § 4. Si la ICP real es menor la ICP calculada, pare la bomba y cierre el pozo. Determine si hay un problema en el sistema de circulación. Manténgase alerta por si se presenta cualquier programa potencial. Si se presenta un problema, PARE la bomba y CIERRE el pozo. Pare la bomba y cierre el choque. La SIDP y la SICP deben ser iguales ó casi iguales. Si esto es así, (y necesario), entonces mate el pozo utilizando el método de esperar y pesar. Si no es así, inicie la bomba nuevamente y circule por el choque hasta acondicionar los fluidos del pozo. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 12 Método del perforador - Presiones Primera circulación – Presiones del choque y del “standpipe” INFORMACIÓN DEL POZO: Profundidad pozo BHA 6 ½”, 591 pies Tubería 5” OD, DP 14.2 ppg Método del Perforador del amago 15.2 ppg Influjo 20 bbls de gas SIDP 600 psi SCR 500 psi @ 30 spm Profund. zapato Peso del lodo 11480 pies 6560 pies Peso lodo equiv. 1800 Presión en la superficie (psi) 1600 D 1400 1200 1000 Presión del “standpipe” A C 800 B Presión del choque 600 E 400 200 200 400 600 800 Volumen bombeado (bbls) RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 13 Método del Perforador - Presiones Segunda circulación – Presiones del choque y del “standpipe” INFORMACIÓN DEL POZO: Profundidad pozo BHA 6 ½”, 591 pies Tubería 5” OD, DP 14.2 ppg Método del Perforador del amago 15.2 ppg Influjo 20 bbls de gas SIDP 600 psi SCR 500 psi @ 30 spm Profund. zapato Peso del lodo 11480 pies 6560 pies Peso lodo equiv. Presión de la superficie (psi) 1800 1600 1400 1200 1000 SCR 800 600 Presión del “standpipe” 400 SIDPP SCR2 200 Volumen de la tubería 200 de perforación Presión del choque 400 Volumen del espacio anular 600 800 Volumen bombeado (bbls) RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 14 Método de esperar y pesar (y del perforador) Presión en el zapato del revestimiento INFORMACIÓN DEL POZO: Profundidad pozo Presiones del zapato (psi) 6400 Profund. zapato 6200 Peso del lodo 6000 5800 5600 11480 pies 6560 pies BHA 6 ½”, 591 pies Tubería 5” OD, DP 14.2 ppg Método 15.2 ppg Influjo Ambos Peso lodo equiv. P R del amago S Q 20 bbls de gas Método del perforador 5400 T 5200 U Método de esperar y pesar 5000 4800 Volumen 200 400 600 800 tubería de perf. Volumen bombeado (bbls) § § § § § Aquí se muestra la presión en el zapato del revestimiento tanto para el método de esperar y pesar como para el método del perforador. Entre los puntos P y Q, la presión del zapato disminuye a medida que el influjo se desplaza por encima del BHA. El influjo se expande a medida en que circula hacia el zapato en el punto R, después de lo cual, la presión en el zapato disminuye. En el punto S, el lodo de peso para matar comienza a ascender por el anular, y, por lo tanto, reduce la presión del estrangulador por debajo de la que se tendría en el Método del Perforador. Entre los puntos T y U, el lodo de peso original se desplaza más allá del zapato hasta el punto U, cuando el lodo de peso para matar llega al zapato. La presión en el punto U es igual al peso de lodo equivalente en la zona del amago y, por lo tanto, representa la presión mínima que se ejercerá sobre el zapato una vez que se haya matado el pozo. En este ejemplo de pozo, la presión máxima del zapato no se ve afectada por la técnica utilizada para matar el pozo. Sin embargo, el zapato estará sometido a presión durante un periodo significativamente más largo si se emplea el Método del Perforador.. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 15 Presión del choque Método del Perforador para varios volúmenes de influjo INFORMACIÓN DEL POZO: Profundidad pozo Profund. zapato Peso del lodo 11480 pies BHA 6 ½”, 591 pies Tubería 5” OD, DP 14.2 ppg Método del Perforador 15.2 ppg Influjo 20, 30, 40 y 50 bbls de gas 6560 pies Peso lodo equiv. del amago 1800 1600 Presión del choque (psi) 1400 1200 50 BBLS 40 BBLS 30 BBLS 1000 20 BBLS 800 600 400 200 200 400 600 800 Volumen bombeado (bbls) RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 16 Presión del choque Método de Esperar y Pesar para varios volúmenes de influjo INFORMACIÓN DEL POZO: Profundidad pozo Profund. zapato Peso del lodo 11480 pies BHA 6 ½”, 591 pies Tubería 5” OD DP 14.2 ppg Método Esperar y Pesar 15.2 ppg Influjo 20, 30, 40 y 50 bbls de gas 6560 pies Peso lodo equiv. Presión del choque (psi) 1800 del amago 1600 1400 50 BBLS 1200 1000 40 BBLS 30 BBLS 20 BBLS 800 600 400 200 200 400 600 800 Volumen bombeado (bbls) RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 17 Control de migración de gas § La migración de gas puede ocurrir siempre que el pozo está cerrado con un influjo de gas. § La migración de gas la indica un aumento uniforme en las presiones de cierre: SICP y SIDP. § La migración de gas sin control aumenta la presión en todos los puntos en el pozo. § Si la migración de gas se ignora, el aumento de la presión puede causar que se rompa la formación y causar pérdidas de lodo. § Hay dos métodos de control de migración de gas: • Método de presión de la tubería de perforación. • Método volumétrico. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 18 Método de presión en la tubería de perforación § Simple. § Se podría usar en cualquier momento en que el pozo esté cerrado con la broca muy cerca o en el fondo del pozo y el manómetro de presión de la tubería de perforación indicando la presión del fondo del pozo (BHP). Procedimiento: 1) Permita que la presión de cierre de la tubería de perforación aumente en un margen de seguridad entre 50 y 100 psi. Esta presión constituye el límite inferior de la tubería de perforación. 2) Posteriormente, permita que la presión de la tubería de perforación aumente en una presión de trabajo entre 50 y 100 psi. Esta presión constituye el límite superior de la tubería de perforación. 3) Abra el choque manual y purgue la presión de la tubería de perforación hasta alcanzar la presión límite inferior. 4) Repita los pasos 2 y 3 hasta que se implemente un procedimiento apropiado de presión constante del fondo del pozo o hasta que el gas se encuentre en la parte superior del pozo. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 19 Procedimiento volumétrico 1 2 Seleccione un rango de presión de trabajo, Pw y un margen de seguridad, Ps. Para el ejemplo, Pw = 100 psi y Ps = 100 psi. Ejemplo: SICP = 400 psi Rango y Margen de Seguridad = 100 psi Vol de purga = 8 bbls Calcule la presión hidrostática por barril de lodo en el espacio anular superior. HP / bbl = Gradiente del lodo Capacidad anular Pw Volumen de purga por ciclo = HP por bbl 4 Permita que la presión de cierre del revestimiento aumente en el valor del margen de seguridad (Ps) sin purgar el pozo. 5 Mantenga la presión del revestimiento constante purgando pequeños volúmenes de lodo en el choque hasta que se haya purgado el volumen correcto por ciclo. 6 P r e s i ó n Calcule el volumen a purgar en cada ciclo. Rango Margen de seguridad Presión de revestimiento Vs. Programa de volumen a purgar Repita los pasos 5 y 6 hasta que se implemente otro procedimiento de control de pozo o hasta que todo el gas se encuentre en la superficie (dentro del pozo). RANDYSMITH TRAINING SOLUTIONS Rango Volumen purgado t i m i e n t o 3 Gas migrando a la superficie Purgando mientras se mantiene constante la presión del revestimiento PROCEDIMIENTOS: 20 Gradiente del lodo = psi / pie SICP, Pa = psi Margen de seguridad (Ps) = psi Rango de presión de trabajo (Pw) = psi Gradiente del lodo PH / bbl = = Capac. anular superior Volumen a purgar por ciclo = psi / bbl Pw PH por bbl = bbls Pchoque1 = Pa + Ps + Pw psi Pchoque 2 = Pchoque1 + Pw psi Pchoque 3 = Pchoque2 + Pw psi RANDYSMITH TRAINING SOLUTIONS Presión del revestimiento (psi) Hoja de trabajo del procedimiento volumétrico Pchoque4 Pchoque3 Pchoque2 Pchoque1 SICP Volumen de purga del pozo (bbl) PROCEDIMIENTOS: 21 Control de migración de gas Notas • Drene solamente volúmenes pequeños de fluido para controlar la BHP entre los límites superior e inferior. Es preferible usar un choque manual ya que permite purgar volúmenes pequeños. • Habrá una demora considerable entre la presión del choque y la presión de la tubería de perforación en pozos profundos, cuando se use el método de presión en la tubería de perforación. • La tasa a la cual migra el gas puede estimarse utilizando las siguientes fórmulas: Altura que ha migrado el gas (pies) = Aumento en la presión (psi) Gradiente del lodo (psi/pies) Aumento de la presión (psi/hora) Tasa de migración (pies/hora) = Gradiente del lodo (psi/pie) Ejemplo: 100 psi/hora, aumento de la presión = 161 pies/hora, tasa de migración 0.62 psi/pie, gradiente del lodo RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 22 Consideraciones para el procedimiento volumétrico Consideraciones para pozos con alto ángulo de desviación (>45) Consideraciones: Volumen de Gradiente del lodo purga = corregido Cos. < x Cap. Anular <° Cos Ø 0° 5° 10° 15° 20° 25° 30° 35° 40° 45° 50° 55° 60° 65° 70° 75° 80° 85° 1.0 .996 .985 .966 .939 .906 .866 .819 .766 .707 .643 .574 .500 .423 .342 .259 .174 .087 RANDYSMITH TRAINING SOLUTIONS Si se usa el volumen de purga calculado con la capacidad anular superior podría causar un exceso de presión si el gas estuviera en la sección de alto ángulo; si el hueco no puede resistir los 100 - 200 psi adicionales de sobrebalance que se le adicionarían al pozo hasta que el gas entre a la sección vertical, entonces, implemente una se las siguientes correcciones al procedimiento: A. Utilice el volumen de purga corregido para el primer ciclo de purga y luego utilice el volumen de la capacidad anular superior para los demás ciclos. ó B. Utilice el factor de la capacidad anular y después del primer ciclo, haga una revisión de la presión atrapada y reinicie el procedimiento desde el principio. PROCEDIMIENTOS: 23 Consideraciones del procedimiento volumétrico Consideraciones para pozos que tienen liners de gran longitud El uso del factor de capacidad del anular superior al calcular el volumen adecuado para la purga en cada ciclo puede resultar que el pozo esté con subbalance si el gas está en la sección reducida del espacio anular relacionada con el liner de gran longitud. Para corregir esta posibilidad, se recomienda implementar una de las siguientes modificaciones al procedimiento: A. Utilice la sección de espacio anular más pequeña para calcular el volumen a purgar para el primer ciclo y luego utilice la capacidad del anular superior para los demás ciclos de purga. Ó B. Utilice un mayor valor para el margen de seguridad (200 a 300 psi) y utilice el factor de capacidad del anular superior para calcular el volumen correcto a purgar en cada ciclo. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 24 Lubricación de gas de la superficie de un pozo La lubricación de gas es el proceso que consiste en retirar gas de la parte inferior de las preventoras mientras se mantiene una presión de fondo constante. La lubricación constituye un proceso apropiado para preventoras en superficie, pero el proceso dinámico de gas puede utilizarse para ventear gas que se encuentra por debajo de una preventora submarina. Tanque de viaje o de la unidad de cementación La lubricación puede utilizarse para reducir presiones o retirar gas de la parte inferior de las preventoras de la superficie previo a una operación de stripping o después de implementar el procedimiento volumétrico para el control de gas migrante. El volumen de lodo lubricado hacia el hueco debe medirse de manera precisa utilizando un tanque de viaje. Si el influjo se suaveó dentro del pozo, el peso del lodo que se lubrica eventualmente deberá reducir la presión del revestimiento a cero. Sin embargo, si el peso del lodo en el hueco no es suficiente para equilibrar la presión de poro de la formación, la presión final del choque reflejará el grado de subbalance; entonces, será necesario matar el pozo. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 25 Lubricación de gas – Método de volumen Método de volumen 1 1 2 Casing, Psi delta V 3 delta V Se convierte en hidrostática en el espacio anular Calcule el aumento de hidrostática (en el espacio anular superior) por cada bbl de lodo de lubricación. HP / bbl = Gradiente del lodo Capacidad anular superior 3 2 Seleccione un rango de presión de trabajo, Pw. Por ejemplo, Pw = 100 a 200 psi 4 Bombee lodo de lubricación a través de la línea de matar hasta aumentar la presión del revestimiento en el rango de la presión de trabajo, Pw Mida el tanque de viaje y calcule el aumento de presión hidrostática de lodo lubricado para este ciclo. 5 Espere entre 15 y 20 minutos para que el lodo se “lubrique” a través del gas. 6 Purge el gas “seco” del choque para reducir la presión del revestimiento debido al aumento de la hidrostática más el rango de trabajo. Repita los pasos 3, 4, 5 y 6 hasta que se complete la lubricació n. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 26 Lubricación de gas Hoja de trabajo del método de volumen SICP inicial 1 Casing, Psi delta V 2 3 PH / bbl = Rango de trabajo, Pw Gradiente de lodo Capacidad anular Aumente Volúmenes del tanque de succión Incremento Purgar la la presión real de la P. presión anular Vol. Inicial Final hasta: anular hasta: lubricado hidrostática delta V Se convierte en hidrostática en el espacio anular RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 27 Lubricación de gas Método de presión “Es el método preferido cuando se pierde fluido a la formación durante el proceso de lubricación.” 1. Bombee fluido de lubricación hacia el pozo a través de la línea para matar a fin de aumentar la presión del revestimiento hasta un valor seleccionado. 2. Permita que se estabilice la presión. presión estabilizada como el valor P 2. Emplee la SITP De la bomba 3. Calcule P3 - (la presión correcta hasta la que se debe purgar la presión del revestimiento). P3 es la presión hasta la cual se purgará después de agregar la hidrostática del fluido de lubricación. Después de la purga, dicha presión será P1 para el siguiente ciclo. SICP P1 Presión original de cierre del revestimiento. P2 El aumento de la presión del revestimiento se debe al fluido de lubricación en El pozo. El aumento se debe a la compresión . choque Gas P3 2 P1 P3 = P2 4. La presión hasta la que se debe purgar después de agregar la hidrostática del fluido de lubricación. 2 P3= P1 P2 Repita los pasos 1 a 3 hasta haber que se haya retirado todo el gas o hasta que se implemente otro procedimiento. Nota: Este procedimiento es aplicable, cuando se asume que la densidad del fluido de lubricación es suficiente para “matar” la presión anular cuando se ha retirado todo el volumen de gas del pozo. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 28 Lubricación de gas Hoja de trabajo del método de presión Tanque de viaje o de la unidad de cementación P12 ÷ P2 = P3 Rango de la presión de trabajo = psi SICP ( P1 ) = psi P1 = Presión antes de bombear. P2 = Presión después de bombear (presión estabilizada). P3 = Presión hasta la cual se debe purgar. * No se usa con amagos por subbalance RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 29 Procedimiento de lubricación dinámica Este método se debe utilizar para retirar gas desde por debajo de un conjunto de preventoras submarinas. En este caso, se mantiene la circulación a través de la cabeza del pozo mientras se controla la ganancia en los tanques y la presión en superficie utilizando el choque. El manómetro de presión en la línea para matar se utiliza para monitorear las presiones del pozo. Se debe utilizar un tanque de viaje calibrado para monitorear las pérdidas y las ganancias en la superficie. Se recomienda seguir los siguientes pasos después de identificar que el influjo está en el conjunto de preventoras. 1. Calcule la presión hidrostática por barril de lodo en el espacio anular por debajo del conjunto de preventoras. Gradiente lodo (psi/pie) HP por bbl (psi/bbl) = Capacidad del espacio anular (bbl/pie) 2. Cerciórese de que la línea para matar esté llena de lodo. Si existe alguna duda, debe aislarse el pozo y circular con lodo la línea para matar. Ello es necesario para garantizar que la presión en el conjunto de preventoras pueda monitorearse de manera precisa. 3. Haga la alineación para circular hacia abajo por la línea para matar y retornar arriba por la línea del choque. Asegúrese de que se pueda monitorear con precisión el nivel del tanque activo (tanque de viaje). Envíe los retornos a través del separador lodo/gas. 4. Lleve la bomba hasta la tasa lenta deseada. A medida que se alc ance la velocidad deseada, aumentará la presión en la línea para matar. Si la pérdida de fricción en la línea del choque se puede compensar, entonces la presión de bombeo será igual a la pérdida de fricción en la línea para matar. Si no se puede compensar la pérdida en la línea del choque, la presión de bombeo en la línea para matar será mayor. Anote la presión de circulación inicial en la línea para matar. La presión de la línea de se monitoreará y controlará con el choque durante toda la operación. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 30 Procedimiento de lubricación dinámica (continuación) 5. Reduzca la presión en la línea para matar, como se indique, por la caída en el nivel del tanque de lodo. A medida que se purgue gas del pozo, el nivel del tanque se reducirá mientras el operador del choque ajusta el choque para mantener una presión de circulación constante en la línea para matar. Esto resultará en una lubricación del lodo hacia el pozo. § Este procedimiento se debe continuar hasta que la totalidad del influjo se haya venteado desde la parte inferior de las preventoras. Esto le indicará un nivel constante en los tanques. Si el pozo se ha matado completamente, la presión final de circulación en la línea para matar será igual a la pérdida de presión por fricción en la línea para matar, a la pérdida de presión por fricción en la línea del choque y a la pérdida de presión a través del choque en posición completamente abierta. Si el pozo aún no está muerto, la presión final de circulación en la línea para matar será mayor que dicho valor. Presión de la línea para matar (psi) 6. A medida que disminuye el nivel del tanque, la presión de la línea para matar debe reducirse para tener en cuenta el aumento de la hidrostática en el espacio anular. El gas se retira del gas del pozo a medida que se lubrica lodo dentro del pozo. Presión original de la línea para matar una vez la bomba ha alcanzado la velocidad deseada Ganancia en el tanque para permitir la expansión del gas Ganancia en Nivel original del tanque nivel de tanque (cuando la bomba se encuentra en la velocidad deseada) Reducción en nivel de tanque Cambio en el nivel del tanque (bbls) RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 31 “Stripping” El stripping es una técnica empleada para movilizar la sarta de perforación a través de las preventoras cuando el pozo está cerrado bajo presión. En la mayoría de los casos, esta operación es necesaria para devolver la sarta de perforación al fondo después de cerrar el pozo después de un amago y con la broca fuera del fondo. El stripping exige un altísimo nivel de coordinación entre todos los miembros de la cuadrilla. Hay dos técnicas de stripping: a corto plazo y a largo plazo Plan de contingencia: Factores que afectan las presiones del pozo durante el stripping: • Cómo mover la junta de tubería a través de conjunto de BOP Compresión – Los fluidos se comprimen a dedida que la tubería se baja en el hueco • El desgaste de los elementos de las BOP Purga insuficiente – De manera similar a la compresión, la presión queda atrapada en el hueco sino se purga el volumen equivalente al desplazamiento total de cada parada. • El nivel de redundancia en el sistema de control de las BOP • Las presiones de stripping altas (cerca del MASP) • El monitoreo de las presiones y los volúmenes de fluido. • La organización y supervisión de la cuadrilla de perforación • La migración de gas • La posibilidad de pega de tubería • La información de los fabricantes referente a las preventoras RANDYSMITH TRAINING SOLUTIONS Penetración del influjo – La tubería penetrando el influjo hace que éste se extienda y resulte en pérdida adicional de presión hidrostática en el hueco. Migración de gas – La migración de gas durante la operación de stripping produce un aumento de presiones sino se detecta y controla en forma correcta. Migración artificial – Una vez, que la sarta haya penetrado totalmente el influjo, el stripping adicional de la tubería hace que el influjo se “bombee” hueco arriba. Sobrebalance restablecido – Esto ocurre cuando regresan por medio del stripping las últimas paradas de tubería hacia el fondo y el hueco está lleno. PROCEDIMIENTOS: 32 “Stripping” anular a corto plazo Aplicaciones: § Cuando se requiere hacer stripping a 20 paradas o menos. § Se asume que la migración de gas y el aumento de las presiones no son factores que afecten este procedimiento. Procedimiento: 1. Comience el stripping de la primera parada, permitiendo que aumente la presión del revestimiento en un margen de seguridad deseable - se recomienda 100 a 200 psi. 2. Después del aumento inicial del margen de seguridad, el operador del choque debe purgar un volumen de desplazamiento equivalente total de la tubería (capacidad más desplazamiento) a medida que se corra cada parada. • • • 3. 4. El tubo debe bajarse lentamente Los cuñeros deben eliminar los imperfectos de las juntas. El tubo debe llenarse desde la “Inside BOP” hasta la superficie de cada parada que se fuerza hacia el pozo Monitoree la presión del revestimiento para detectar posible migración de gas. Si se presentara dicha migración, contrólela empleando el procedimiento volumétrico o ponga en práctica el procedimiento de stripping de largo plazo Una vez en el fondo, mate el pozo utilizando el Método del Perforador RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 33 “Stripping” anular a corto plazo Ejemplo de una hoja de trabajo Hoja de trabajo de stripping y purga MASP 1366 psi 80 % MASP 1250 psi Número de la parada SICP (antes del stripping) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 400 400 600 625 650 625 625 625 625 625 625 600 600 590 600 680 750 800 800 820 820 RANDYSMITH TRAINING SOLUTIONS Desplazamiento total Factor de seguridad 2.3 bbls/parada SICP (después del stripping) 716 1000 975 975 975 950 975 975 960 950 920 920 890 900 1000 1100 1120 1120 1140 1140 Barriles purgados 0.6 2.3 2.3 2.3 2.3 2.3 2.3 2.3 2.3 2.3 2.3 2.3 2.3 2.3 2.3 2.3 2.3 2.3 2.3 2.3 200 psi SICP (después de purgar) 600 625 650 625 625 625 625 625 625 600 600 590 600 680 750 800 820 820 820 850 PROCEDIMIENTOS: 34 “Stripping” anular de largo plazo Debido a que generalmente no se conoce el tipo de influjo, es prudente planear un procedimiento de stripping, asumiendo “el peor” escenario: un amago de gas que migra hueco arriba. Los fluidos del pozo pueden determinarse con precisión mediante la purga a través del choque hacia un tanque de viaje calibrado y, posteriormente, purgando desde el tanque de viaje hacia el tanque de stripping calibrado que se utiliza para contabilizar el desplazamiento total de cada parada de tubería. La acumulación de lodo en el tanque de viaje asume que corresponde a la expansión del gas a medida que éste migra en el pozo y que puede ser medida con precisión. La vida del empaque del preventor anular puede extender por más tiempo utilizando una botella de surgencia en la línea de cierre. RANDYSMITH TRAINING SOLUTIONS Manómetro Botella de surgencia choque manual Tanque de viaje calibrado Tanque de stripping calibrado Esquema del equipo recomendado para el stripping anular de largo plazo PROCEDIMIENTOS: 35 Hoja de trabajo para el procedimiento de “stripping” anular a largo plazo 1. Seleccione un rango de presión de trabajo, P w para controlar la presión de fondo. Por ejemplo, se recomienda P w = 100 psi 2. Calcule la presión hidrostática por barril de lodo en el espacio anular superior. PH por bbl = Gradiente de lodo (psi/pie) Capacidad anular (bbl/pie) 3. Calcule la longitud del influjo cuando es penetrado por el BHA, L1. Volumen del influjo (bbls) L1 (pies) = Capacidad anular entre el hueco abierto y botellas (bbl/pie) 4. Calcule la longitud del influjo en un hueco abierto, L2. Volumen del Influjo (bbls) L2 (pies) = Capacidad del hueco abierto (bbl/pie) 5. Calcule el aumento de presión debido a la penetración del influjo, Ps Ps (psi) = (L1 – L2) x (Gradientedel lodo - 0.1) 6. Calcule los volúmenes de los tanques de stripping y de viaje V 1 y V 2 Pw = Pa = Ps = V1 = V2 = Pchoque1 = V1 (bbls) = Desplazamiento total de la tubería por parada. Rango de trabajo (psi) V2 (bbls) = Pchoque2 = Presión hidrostática (psi/bbl) 7. Calcule los valores de presión del choque Pchoque1 = P a + P w + P s Pchoque2 = P choque1 + Pw Pchoque3 = (etc.) RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 36 “Stripping” anular de largo plazo - Procedimiento 1. La primera parada se forza mediante stripping, permitiendo que la presión del revestimiento aumente hasta el valor correspondiente a la presión del choque1. 2. El operador del choque purga según sea requiera para mantener la presión del revestimiento constante en el valor de la Pchoque1. Después de forzar cada parada, se debe drenar el volumen V1 (desplazamiento total de la tubería por parada) del tanque de viaje al tanque de stripping. • • • Bajar la tubería lentamente Los cuñeros deben retirar los imperfectos de las juntas de tubería y colocarles grasa. La tubería se debe llenar desde la “Inside BOP” hasta la superficie en cada parada. 3. Continúe como se indica en el paso 2 hasta obtener una ganancia neta equivalente al V2 (volumen que representa la migración de gas) en el tanque de viaje. Posteriormente, cierre el choque. 4. Repita los pasos 1 a 3. 5. Una vez llegue al fondo, proceda a matar el pozo utilizando el Método del Perforador. RANDYSMITH TRAINING SOLUTIONS Antes de forzar cada parada, se deben retirar todos los imperfectos de las juntas de tubería para prevenir el desgaste de los elementos de caucho de las BOP. PROCEDIMIENTOS: 37 “Stripping” anular de largo plazo – ejemplo de una hoja con datos Desplazamiento total Pchoke Profundidad Tanque Tanque antes después Ganancia Total Pies x BBL/ = Ganancia Esta forzados pie del acero parada 400 4047 20.0 670 4137 20.0 22.5 2.5 90 4227 22.5 25.1 2.6 90 4317 25.1 27.9 2.8 4407 27.9 30.5 4497 30.5 4587 770 Ganancia de gas Gran ÄV Total 2.3 .2 .2 .2 .0254 2.3 .3 .5 .5 90 .0254 2.3 .5 1.0 1.0 2.6 90 .0254 2.3 .3 1.3 1.3 33.3 2.8 90 .0254 2.3 .5 1.8 1.8 33.3 36.2 2.9 90 .0254 2.3 .6 2.4 2.4 4677 36.2 39.6 3.4 90 .0254 2.3 1.1 3.5 3.5 4767 39.6 43.2 3.6 90 .0254 2.3 1.3 4.8 4.8 4857 43.2 46.9 3.7 90 .0254 2.3 1.4 6.2 6.2 4947 46.9 50.7 3.8 90 .0254 2.3 1.5 7.7 7.7 5037 50.7 54.4 3.7 90 .0254 2.3 1.4 9.1 9.1 5127 54.4 57.2 2.8 90 .0254 2.3 .5 9.3 9.3 - - - - - - - .3 9.6 5217 57.2 60.1 2.9 90 .0254 2.3 .6 .9 10.2 5307 60.1 63.2 3.1 90 .0254 2.3 .8 1.7 11.0 5397 63.2 66.2 3.0 90 .0254 2.3 .7 2.4 11.7 5487 66.2 69.4 3.2 90 .0254 2.3 .9 3.3 12.6 5577 69.4 72.5 3.1 90 2.3 .8 4.1 13.4 RANDYSMITH TRAINING SOLUTIONS .0254 Este - .0254 Comentarios PROCEDIMIENTOS: 38 Presiones iniciales de cierre del preventor anular – Varco/Shaffer 7 1/16 ” – 11” – 13 5/8”- 10000 psi 1500 21 ¼” - 5000 psi 21 ¼” - 2000 psi 9”- 13 5/8” - 5000 psi 16 ¾ ”- 18 ¾ “ - 5000 psi 11” - 3000 - 5000 psi 1000 7 1/16 ” - 3000 - 5000 psi 500 1000 2000 3000 4000 5000 6000 7000 8000 9000 10000 Presión del pozo (psi) RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 39 Presiones iniciales de cierre – Preventor anular Hydril Presión del revestimiento (psi) Hydril GK 13 5/8”, 5000 psi WP CSG 1500 1000 500 7" 0 Initial Closure 41 /2 " th ru th r 31 9 u5 /2" 5/ 1/ 8" Pip 2 "P P e ip ip e e 1000 27 2000 /8 " Pi p e 23 / 8" 3000 Pip e 4000 5000 Presión del pozo (psi) RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 40 “Bullheading” (forzamiento de fluidos hacia la formación) El “bullheading” o forzamiento de fluidos puede utilizarse en ciertas circunstancias durante las operaciones de perforación para bombear un flujo nuevamente hacia la formación. El éxito de las operaciones de forzamiento de fluidos dependerá , en gran medida, de dos factores: 1. La cantidad del hueco abierto y 2. El punto de influjo en relación con una zona permeable ¿Cuándo se debe realizar una operación de “bullheading” ó forzamiento de fluidos? q Cuando el volumen del influjo es grande. q Cuando el desplazamiento del influjo por métodos convencionales pudiera causar presiones excesivas en la superficie. q Cuando en el desplazamiento del influjo por métodos convencionales pudiera resultar en volúmenes excesivos de gas en condiciones de superficie. q Si se cree que el influjo contiene un nivel inaceptable de H2S. q Cuando ocurre un amago con la tubería fuera del fondo y no se considera factible forzar la tubería nuevamente al fondo. q Cuando se presenta un influjo sin tubería en el hueco. Consideraciones importantes q Las características y condiciones del hueco abierto. q Los límites de presión del equipo de control de pozos y del revestimiento. q El tipo de influjo y la permeabilidad relativa de la formación. q La calidad de la torta de filtrado en la formación permeable. q La consecuencia del fracturamiento de una sección de hueco abierto. q Para reducir las presiones de superficie previo a la implementación de otras operaciones de control de pozo. q En pozos submarinos en aguas profundas donde hay un margen angosto entre la presión de pozo y el gradiente de fractura. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 41 “Bullheading” (Solamente tubería de producción) Reacondicionamientos y completamientos El método más ampliamente utilizado para matar un pozo en producción es el “bullheading”. Por ejemplo, bombeando salmuera de reacondicionamiento o de completamiento en la superficie directamente hacia la sarta en producción para forzar el contenido de la sarta hacia la formación. La ventaja principal del “bullheading” es su simplicidad. Sus principales desventajas son el bombeo de cantidades no deseables de fluidos de reacondicionamiento hacia el yacimiento y el riesgo del fracturamiento de la formación. Típicamente, solo se fuerza fluido en la tubería de producción. En ese momento, el pozo queda listo para circularlo completamente, para así matar completamente el pozo con fluido con peso de control a lo largo de todo el pozo. Volumen de “forzamiento” En pozos altamente susceptibles al daño de formación, únicamente se debe bombear el volumen exacto de la tubería de producción (más la distancia que hay por debajo del empaque hasta las perforaciones) . La tubería podría no estar completamente muerta, pero las presiones se reducen significativamente y se simplifica la circulación posterior. En otro pozos, se sobredesplazará de manera sustancial la tubería de producción para lograr una muerte de pozo más certera, especialmente, si la zona se está abandonando. Presiones de bombeo En pozos de alta permeabilidad, las presiones requeridas en superficie para iniciar el bombeo, con frecuencia, son ligeramente mayores que las presiones de cierre de la tubería de producción. Sin embargo, las tasas de bombeo con frecuencia se restringen para mantener las presiones de la pared del pozo a la altura del yacimiento productor por debajo del punto de fractura. Claro está que, en algunos casos, tales como el abandono de zonas, el fracturamiento de la formación podría no ser un problema y sería posible emplear altas tasa de bombeo y un mayor desplazamiento para una muerte rápida y eficiente del pozo. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 42 “Bullheading” (forzamiento de fluidos hacia la formación) - Procedimiento 3240 psi 1. Calcule las presiones en superficie que causarán fracturamiento de la formación durante el forzamiento de fluidos. Calcule también la presión de estallido de la tubería de producción, así como la del revestimiento (para tener en cuenta la posibilidad de falla de la tubería de producción durante la operación). Presión máxima permitida en el “tubing” (fract.) = Presión de estallido del “tubing” = Presión de estallido del revestimiento = 2. Calcule la presión estática en cabeza de la tubería durante el “bullheading”. Volumen del “tubing” = Presión estática = inicial del “tubing” 3. Presión estática = final del “ubing” Bombee lentamente el fluido para matar a través de la tubería de producción. Monitoree la presión de bombeo y del revestimiento durante la operación. RANDYSMITH TRAINING SOLUTIONS Tubería de producción de 4 1/2”, N80 Salmuera de completamiento Gas Empaque Perforaciones @ 9390 pies Presión de formación = 8.8 ppg equiv. Gradiente de fractura= 13.7 ppg equiv. PROCEDIMIENTOS: 43 “Bullheading” (Solo tubería de producción) - Ejemplo Prepare un programa de “bullheading” para el siguiente pozo: Capacidad de la tubería de producción - 0.0152 bbl/pie de estallido - 8430 psi 3360 psi / Presión Volumen total de la tubería de producción = 0.0152 x 9390 = 143 bbls Máxima presión permitida al iniciar la bomba = (0.052 x 13.7 x 9390) - (0.1 x 9390) = 5750 psi Presión máx. final = (0.052 x (13.7 - 8.8) x 9390 = 2390 psi permitida en el tubing 4 1/2” N80 Tubería de producción Presión inicial estática en la cabeza del tubing = 3360 psi Salmuera de completamiento Presión final estática en la cabeza del tubing = 0 psi (debe estar muerto una vez se desplace todo el tubing) Estallido de la tubería de producción (8430 psi) 8000 Gas (gradiente - 0.1 psi/pie) Rango de presión de trabajo durante Operación de “bullheading” 60005750 Presión estática de la tubería Que podría fracturar la formación 5250 Empaque Incluyendo un factor de seguridad de 500 psi (Si existe la posibilidad de fracturamiento) 4000 3360 2390 1890 2000 Presión estática de la tubería para equilibrar la presión de la formación 0 20 40 60 80 100 120 140 160 Perforaciones @ 9390 pies Formación Presión de la formación = 8.8 ppge Gradiente de fractura = 13.7 ppge Volumen de tubería desplazada (bbls) RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 44 “Bullheading” (forzamiento de fluidos hacia la formación) – Consideraciones Aumento en la presión del revestimiento Siempre que se lleve a cabo el bullheading (forzamiento de fluidos hacia la formación), se debe prestar mucha atención al revestimiento. Cualquier aumento en la presión del revestimiento, se debe informar al supervisor. Los aumentos en la presión del revestimiento se deben básicamente a la expansión térmica causada por el bombeo de los líquidos hacia la tubería, por las fugas en herramientas o sellos tales como camisas corredizas, equipos de levantamiento de gas, válvulas de seguridad, sellos de los empaques, etc. La presencia o el aumento en la presión del revestimiento puede tener consecuencias directas. El exceso de presión aplicada a una área transversal del empaque puede crear una fuerza tan grande que el empaque puede forzado hacia abajo y se puede romper la tubería. Adicionalmente, la presión excesiva en el espacio anular pude crear una situación, donde se puede acercar a la presión de estallido del revestimiento no necesariamente en la superficie sino hueco abajo -. Tubería partida Presión excesiva En el caso de que aparezca o aumente la presión del revestimiento, se debe purgar hasta su valor anterior y monitorear permanentemente. Si la presión del revestimiento no se puede purgar y sigue aumentando, es un muy grave y se debe parar la operación hasta que se determine y se solucione la causa de este aumento. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 45 “Bullheading” (forzamiento de fluidos hacia la formación) – Consideraciones Aumento en la presión del revestimiento Canalización de gas La canalización de gas puede ocurrir en cualquier momento durante una operación de “bullheading”, especialmente si el fluido de peso para matar carece notablemente de viscosidad y si la tasa de bombeo es en cierto modo lenta. En este caso, el gas puede migrar en la tubería de producción más rápido de lo que está siendo forzado dentro de la misma tubería mediante el bombeo. De acuerdo con la gráfica en la página del ejercicio de “bullheading”, una vez se ha bombeado el volumen de la tubería de producción y debajo del empaque hasta las perforaciones, la presión de la tubería de producción debería ser 0 psi y el pozo estar muerto. La mayoría de las veces, no es el caso. A pesar de que la SITP esté en 0 psi y el pozo parezca muerto, espere un por un tiempo, 30 minutos o más, y monitoree la SITP. Si la SITP empieza a aumentar, usualmente la canalización de gas es el problema. Este problema es particular en pozos con una alta desviación. Canalización de gas Fluido de peso para matar Una posible solución para esta situación es bombear una píldora viscosa seguida del fluido para matar para minimizar la canalización de gas. Esto puede ser acompañado por una píldora cargada de sólidos, como carbonato de calcio, que puede ser retirada con ácido, cuando se desee, y luego ser acompañado por el fluido para matar. Se debe tener en cuenta la permeabilidad y la sensibilidad de la formación antes de usarse una píldora viscosa o una cargada de sólidos. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 46 Circulación en reversa La circulación en reversa se emplea con frecuencia durante los completamientos, después de cañonear, para eliminar los contaminantes de la sarta de producción previo a su retiro del pozo. Se requiere un volumen mínimo debido a que solo se tiene que bombear el volumen de la tubería de producción (o 1 ½ veces). En casos en que el espacio anular contiene un fluido de completamiento limpio (con un sobrebalance conocido) y no amenaza con causar un daño grave de formación si llegara a invadir la zona productora, el procedimiento que se presenta a continuación podría proporcionar un adecuado control de la presión de fondo mientras se circula en reversa para matar la tubería de producción. Procedimiento 1. Establezca comunicación en el fondo entre el revestimiento y la tubería de producción. Una vez se logre esto, la presión de fondo aumentará por el sobrebalance hidrostático en el espacio anular y se regis trará un ligero aumento de la presión de cierre de la tubería de producción. 2. Manteniendo constante la presión de la tubería de producción con el choque, lleve la tasa de bombeo sobre el revestimiento a la velocidad lenta preseleccionada (preferiblemente de 1 a 2 bbl/min). 3. Mantenga constante la presión en el choque hasta que se estabilice la presión de la bomba. 4. Posteriormente, utilice el choque para controlar y mantener constante la presión de bombeo (revestimiento) a la misma velocidad de la bomba. 5. Mantenga una velocidad constante de la bomba durante la operación de matar. Mantenga la presión de bombeo constante mientras sea necesario. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 47 Circulación en reversa – ejemplo Se ha decidido matar un pozo con circulación en reversa, el cual contiene crudo y gas en la tubería de producción y fluido de completamiento limpio en el espacio anular por encima del empaque. La circulación en reversa es preferible al forzamiento de fluidos “bullheading”, debido a que se cree que será una operación más rápida y fácil y se desea minimizar la pérdida del fluido hacia la formación Condiciones del pozo (hueco vertical): Presión de poro: SITP : SICP: Fluido de completamiento: Fluido sobre el empaque: Tubería de producción: Volumen de la tubería: Revestimiento, 7" 29 # /pie (6.184" ID) Velocidad de bomba seleccionada: 4300 psi (12.2 ppg) @ 6800 pies 2300 psi 0 Salmuera de 12.6 ppg (150 psi de sobrebalance @ 6800 pies) Salmuera de 12.6 ppg 2 7/8" , 6.5 #/pie (2.442" ID) 40 bbls 2 BPM La operación para matar el pozo sería la siguiente: 1. 2. 3. Abra la camisa corrediza o perfore la tubería justo por encima del empaque. (La SITP aumentará aproximadamente en 150 psi para llegar a 2450 psi). Manteniendo constante la presión de la tubería de producción a 2450 psi con el choque, lleve la bomba a 2 BMP sobre el revestimiento (la presión de la bomba aumentará a 220 si y se estabilizará en ese momento en aproximadamente un minuto). Mantenga una velocidad de bomba constante de 2 BMP a lo largo del período restante de bombeo. RANDYSMITH TRAINING SOLUTIONS PROCEDIMIENTOS: 48 Circulación en reversa – ejemplo (continuación) 5. 6. 7. Pasados 5 minutos (habiendo bombeado 10 bbls) con una presión de bombeo constante, abra el choque y reduzca la presión de la bomba a 100 psi, la presión más baja que usted considera que puede leer en el manómetro de presión para controlarla. Posteriormente, mantenga 100 psi sobre la bomba mientras sea posible; la presión de la tubería de producción cae constantemente y el choque se abre constantemente más y más. Cuando se haya retirado casi totalmente el crudo y el gas de la tubería de producción, el choque se encontrará en posición totalmente abierta; la presión del choque (tubería de producción) bajará a cero y la presión de bombeo comenzará a aumentar. En este momento, el excedente de presión de fricción, que se ha mantenido alejado de las perforaciones, reaparece. Cuando se apague la bomba con ambos lados llenos de fluido de completamiento, el excedente de presión que actúa sobre las perforaciones se reducirá al sobrebalance hidrostático integrado en el fluido. RANDYSMITH TRAINING SOLUTIONS Camisa corrediza abierta 2500 Bomba en funcionamiento 2000 Presión de la tubería de producción (choque) Presión (psi) 4. 1500 1000 Presión del revestimiento (bomba) 500 choque totalmente abierto Bomba en funcionamiento Caída de presión de la bomba 5 10 15 20 25 30 35 40 Volumen (bbls) desplazado dentro de la tubería PROCEDIMIENTOS: 49