sistema de informacion computarizado para el mantenimiento

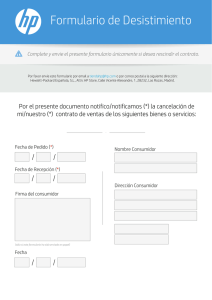

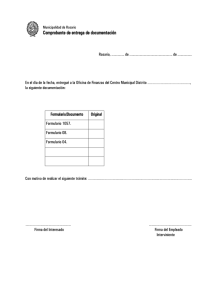

Anuncio