IMPLEMENTACIÓN DE LA TECNOLOGÍA DE TRATAMIENTOS

Anuncio

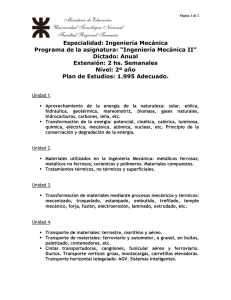

1 Departamento de Ingeniería Metalúrgica y de Materiales Facultad de Ingeniería Universidad de Antioquia IMPLEMENTACIÓN DE LA TECNOLOGÍA DE TRATAMIENTOS TÉRMICOS CON ATMÓSFERA GASEOSA CONTROLADA EN FORJAS BOLÍVAR S.A. L. J. RODRIGUEZ VÉLEZ, A. ORTIZ CÁRDENAS, C.A. LÓPEZ, J. MOY RESUMEN Los tratamientos térmicos de las piezas forjadas juegan un papel fundamental para la empresa Forjas Bolívar S.A. sus productos se caracterizan por estar sometidos a altas exigencias en condiciones de servicio, por esta razón en éste trabajo se describe el montaje, los beneficios y la puesta a punto de la planta de tratamientos térmicos, incluyendo un horno de cementación de atmósfera controlada, en el cual se tiene un estricto control de todas las variables como temperatura, tiempo, potencial de Carbono, flujo y tipo de gases, entre otros; también es uno de los procesos más amigables con el medio ambiente en la industria de los tratamientos termoquímicos del acero. Gracias a la nueva tecnología se ha mejorado los tiempos de producción, la competitividad, el control del 100% de los procesos, la calidad y la investigación para mejorar sus productos. PALABRAS CLAVE: Tratamientos térmicos, potencial de carbono, acero forjado, cementación temple y revenido. ABSTRACT The Heat treatments of forgings play a key role in Forjas Bolívar S.A. company; its products are characterized by being exposed to great efforts in service, for this reason, this paper describes the setting up, benefits and optimization of the thermal treatment plant, including a carburizing controlled atmosphere furnace, in which it is possible to have a strict control of all variables such as temperature, time, carbon potential, flow and type of gases, among others; it is also one of the processes more environmentally friendly in the industry of steel carburizing. With the new technology, the company has total control of the processes; also, production times, competitiveness, quality and research activities have improved. Keywords: Heat treatments, potential carbon, steel forging, carburizing, quenching and tempering. VI ENCUENTRO NACIONAL DE MATERIALES 2010 MODULO METALES 2 Departamento de Ingeniería Metalúrgica y de Materiales Facultad de Ingeniería Universidad de Antioquia 1. INTRODUCCIÓN El presente trabajo muestra la experiencia de la empresa Forjas Bolívar S.A. en la ejecución de un proyecto de desarrollo tecnológico para realizar los tratamientos térmicos de piezas de acero en su propia planta. El incremento en la producción, la reducción de costos, tiempos de entrega y el control interno del 100 % de los procesos que llevan sus productos, fueron los factores que impulsaron a la ejecución de este proyecto en las siguientes líneas de trabajo principalmente: a) Identificación de las necesidades de mejoramiento de la calidad del producto, tiempos de entrega a los clientes y aumento de la productividad. b) Realizar el diseño de la distribución de planta y el montaje de los equipos. c) Diseñar e implementar en la empresa los procedimientos de tratamientos térmicos para piezas forjadas. d) Implementar una tecnología amigable con el medio ambiente que permita innovar bajo los pilares del desarrollo sostenible. e) Determinación del mejoramiento de la calidad de los productos, los tiempos de entrega y la productividad. En el proceso de selección de los equipos se optó por un horno de atmosfera controlada para realizar la cementación en medio gaseoso, teniendo en cuenta que este proceso es uno de los que más se emplean en la actualidad para cementar aceros por ser el más limpio y el único que permite controlar el potencial preciso deseado de %C en la atmósfera. Estos hornos con atmósfera cementante de CO, son ampliamente utilizados para calentar y sostener la temperatura de la mayoría de aceros al realizar los tratamientos térmicos tradicionales de recocido, normalizado, temple y revenido, garantizándose que no sufran descarburación; también sirven para la reposición de carbono en la superficie de aceros que se han descarburado1. La pérdida de carbono en la superficie del acero se presenta siempre que este se calienta en una atmósfera oxidante como ocurre en el proceso de forja en caliente, ésta reducción en el contenido de carbono puede impedir la respuesta del acero a las condiciones del temple y obtenerse propiedades inferiores en la superficie o cerca de ellas, por ende el control de la descarburación es esencial en los tratamientos térmicos y ésta ocurre como lo describen las siguientes ecuaciones2,3: C(enγ) + CO2 → 2CO (1) C(enγ) + H2O → CO2 + H2 (2) 2CO + O2 → 2 CO2 (3) CO + H2O → CO2 + H2 (4) La introducción de “atmósferas protectoras” permite controlar estos procesos de oxidación, descarburación y carburación de los aceros; uno de estos tipos es la atmósfera endotérmica, la cual puede ser usada en la mayoría de los VI ENCUENTRO NACIONAL DE MATERIALES 2010 MODULO METALES 3 Departamento de Ingeniería Metalúrgica y de Materiales Facultad de Ingeniería Universidad de Antioquia procesos de calentamiento en hornos que requieran fuertes condiciones reductoras y de utilidad especial en procesos industriales que involucran tratamientos térmicos de temple, recocido, normalizado, revenido y cementación4. La empresa Forjas Bolívar S.A. se caracteriza porque sus procesos son amigables con el medio ambiente y se rigen bajo un sistema de gestión ambiental certificado con la norma ISO 140015; para la nueva planta de tratamientos térmicos se realizó un estudio sobre la disposición final de todos los residuos que se pudieran generar, con el propósito de ser acordes con los pilares que fundamentan el desarrollo sostenible, regido por la política de gestión ambiental de la empresa6 La situación se torna más crítica aún cuando la pieza falla en servicio debido a un inadecuado tratamiento térmico, generando importantes paros en la producción, prolongación en los tiempos de receso y cuantiosas pérdidas económicas tanto para los usuarios (los clientes), como para Forjas Bolívar S.A. En la figura 1 se pueden observar los tipos de defectos asociados a los tratamientos térmicos causantes de repetidas devoluciones en el segundo semestre del año 2008, para una cantidad total de producto rechazado de 1.648 Kg, esto genera gran cantidad de problemas en tiempos de entrega, costos e inconformidades con el cliente. 2. DISEÑO EXPERIMENTAL Y RESULTADOS Fig. 1. Distribución de defectos asociados a tratamientos térmicos 2.1 Necesidades de la empresa Uno de los procesos contratados con terceros y que representaba un cuello de botella muy importante para Forjas Bolívar S.A., era el tratamiento térmico de algunas piezas forjadas que eran tratadas (generalmente por cementación, temple y revenido), por proveedores y que después del proceso, presentan variados y repetidos defectos, siendo necesario reprocesarlas o reemplazarlas. Dadas estas circunstancias, se tornó indispensable que Forjas Bolívar desarrollara a través de este proyecto, sus procesos de tratamientos térmicos exclusivamente para piezas forjadas, de tal manera que se pudieran estandarizar las metodologías más adecuadas para cada una de sus piezas y se llevara un control estricto tanto de los equipos, como de los procesos y productos. VI ENCUENTRO NACIONAL DE MATERIALES 2010 MODULO METALES 4 Departamento de Ingeniería Metalúrgica y de Materiales Facultad de Ingeniería Universidad de Antioquia 2.2 Diseño y montaje 2.2.1 Selección Se llevó a cabo un minucioso estudio y evaluación para la selección de los equipos, teniendo en consideración los productos de la empresa, los tipos de aceros con los que se fabrican, las diversas geometrías y dimensiones, los procesos térmicos y de maquinado previos a la etapa de tratamiento térmico, entre otros. Se seleccionó una planta para los tratamientos térmicos con capacidad máxima de carga de 400 kg., dos hornos verticales con retorta tipo batch7 aptos para procesos bajo atmósfera controlada, una cámara generadora de Endogas, que crea un medio protector con altos contenidos de H2 y CO por la conversión de metano y aire8, un tanque para diversos medios de temple con capacidad de hasta 3.500 litros de líquido y una lavadora industrial que recupera los residuos de aceite en las piezas después del temple; la distribución de planta se realizó como se observa en la figura 2: Fig. 2. Distribución Física de la planta Todos estos equipos están controlados por instrumentos de última tecnología, donde uno de ellos es, por ejemplo, la sonda de zirconia, la cual constituye el elemento principal para la determinación del potencial de carbono. Esta consiste en una pieza de zirconia colocada entre dos electrodos que actúan como electrolito entre los gases en el interior del horno y el aire de referencia en el interior de la sonda. El electrodo exterior está constituido por la vaina metálica de la sonda. La sonda generará una tensión proporcional a la relación (Pco)2/(Pco2), para cada temperatura. En el interior de la sonda se encuentra una termocupla tipo "S" destinada a la medición de temperatura de la atmósfera cercana al punto trabajo de la sonda9,10. Cuenta además con electroválvulas de paso, termopares y pirómetros que permiten mantener un riguroso control del sistema de calefacción bajo la acción de controladores P.I.D.11 VI ENCUENTRO NACIONAL DE MATERIALES 2010 MODULO METALES 5 Departamento de Ingeniería Metalúrgica y de Materiales Facultad de Ingeniería Universidad de Antioquia 2.2.2 Puesta a Punto - Potencial de carbono de Endogas: Con el horno a 850ºC se realiza una medición del potencial de carbono que aporta el Endogas sin presencia de otros gases obteniendo como resultado 0.33 a 0.38 %C. Para iniciar un tratamiento térmico bajo atmósfera controlada se realizaron las siguientes pruebas a los gases, equipos y procesos. - Punto de rocío: la relación aire/CH4 se varío entre 2 y 3 hasta lograr que el punto de rocío estuviera cerca de 0 ºC y evitar la generación de hollín en exceso o la condensación del vapor de agua, si se producen ambas situaciones se generan serios problemas para los equipos y el control de la atmósfera. - Curva de calentamiento: Para la determinación de la curva de calentamiento del horno de cementación, se encendió este a su máxima potencia sin carga, hasta una temperatura de 850ºC y luego se apagó, presentando la inercia térmica mostrada en la figura 3. De la cual se puede inferir la rata natural de calentamiento y enfriamiento para poder analizar la desviación de la curva que produce el efecto de la masa. - Cementación retorta interna: se realizó un proceso de 4 horas a 930 ºC con un potencial de 1 %C sin carga hasta lograr que toda la superficie interna del horno se cementara y la atmósfera interna trabajara con mayor eficiencia sobre las piezas; después de este proceso se dispusieron 3 probetas pulidas de acero 1020 en diferentes partes del horno y se realizaron espectrometrías antes y después de la prueba para determinar las variaciones del porcentaje de carbono, obteniéndose los datos consignados en las siguiente tablas: C 0.16 Mn 0.50 Si 0.16 Cr 0.1 Ni 0.06 P 0.011 S 0.018 a) # C Mn Si Cr Ni P 1 0.97 2 0.948 0.48 0.49 0.16 0.15 0.085 0.086 0.08 0.09 0.01 0.01 3 1.081 0.40 0.13 0.107 0.15 0.01 b) Tabla 1. Composición química a) antes de cementar, b) después de cementar. (Espectrómetro de emisión óptica marca Shimadzu, modelo: OES 5500) Fig. 3. Curva de calentamiento Horno de Cementación. VI ENCUENTRO NACIONAL DE MATERIALES 2010 MODULO METALES 6 Departamento de Ingeniería Metalúrgica y de Materiales Facultad de Ingeniería Universidad de Antioquia 2.3 Calidad térmicos de los tratamientos Para verificar el grado de calidad de los procesos de tratamientos térmicos diseñados e implementados con esta nueva planta, se realizaron los siguientes procedimientos: - Para predecir la efectividad en la recuperación de carbono en aceros descarburados se seleccionó una platina para cadena transportadora hecha en acero 1045 que proviene de una lámina cortada por oxicorte y se le realizaron procesos de temple a 930ºC, por un tiempo de 2 horas y a un potencial de 0.9 %C y el revenido se realizó a 480ºC durante 2 horas; en la figura 4 se observan las metalografías realizadas en ambos casos. a) b) temperaturas con una atmósfera de 1% de Carbono y se obtuvieron los espesores de capa efectiva como lo indica la tabla 2: # 1 2 3 Temp. ºC 920 920 920 Tiempo (horas) 1 5 6 Capa efectiva μm 116,65 313,25 544,55 Tabla 2. Parámetros de cementación. El procedimiento para la medición de capa efectiva se llevó a cabo tomando 10 medidas desde el borde en dirección radial hacia el centro y a lo largo del perímetro de la probeta, hasta encontrar las primeras trazas de ferrita α y se tomó el 50% de esta longitud para realizar un promedio con los valores de la tabla anterior como se muestra en la figura 5. En la metalografía de la figura 6 se observa la capa cementada de la probeta número 3 y su respectivo núcleo. c) d) e) Fig. 4. Platina 1045 cortada por oxicorte a–c) sin tratamiento, d-e) con tratamiento - Para medir la profundidad de capa cementada se dispusieron 3 probetas de acero AISI 1020 de 12.25 mm. de diámetro y de 50 mm. de longitud aproximadamente, con la composición química descrita en la tabla 1 a) y se sometieron a diferentes tiempos y Fig. 5. Profundidad de capa cementada respecto al tiempo a 920ºC VI ENCUENTRO NACIONAL DE MATERIALES 2010 MODULO METALES 7 Departamento de Ingeniería Metalúrgica y de Materiales Facultad de Ingeniería Universidad de Antioquia Tratamiento térmico temple y revenido cementación a) Proveedor a 8,20% 9,33% b 36% 50% Tabla 4. Comparación de costos con los proveedores b) Fig. 6. a) Capa cementada, b) núcleo. 2.4 Mejoramiento ambiental - Se realizaron a algunos productos de la empresa los tratamientos de temple a una temperatura de 850ºC, por un tiempo de 2 horas y a un potencial de carbono de 0.6 y revenido a 600ºC por 90 minutos (A490M) y a 620 ºC por 100 minutos (325). Luego se les realizó ensayo de dureza Rockwell C y tracción obteniendo los resultados de la tabla 3 Laboratorio Norma Eafit U de A Fecha ASTM A490 12 M 06/05/2010 ASTM A 13 325 29/01/2010 acero/diámetro M42 - 4140 1 1/4"-1045 Tllo Hex Tllo Hex Esf min norma 150839 psi 105000 psi Esf máx ensayo Dureza Norma 167025 psi 121877 psi 33 - 39 HRC 19 - 30 HRC 34 - 27 HRC 26 - 29 HRC Pieza Dureza real Tabla 3. Resultados de tracción y Dureza para tornillos A490M y A 325 respectiva/ - La reducción de costos se muestra en la tabla 4 donde se observa en porcentaje para la empresa cuanto se ahorra en dinero comparado con los dos proveedores que realizaban los tratamientos térmicos de sus piezas. 2.4.1 Producción de gases El sistema de generación de Endogas está provisto de dos copas de quemado para la combustión de los excesos de la mezcla en el generador y la evacuación de los gases del horno vertical. Los hidrocarburos del gas natural se craquean (descomponer moléculas grandes en componentes más simples) en sus componentes básicos que se combinan con el oxígeno del aire a elevada temperatura para formar un gas que consiste básicamente en 40% de hidrógeno, 20% de monóxido de carbono, 40% de nitrógeno y hasta un 1% de metano. La importancia de la operación de los dos quemadores consiste en que son utilizados para disminuir los riesgos ocupacionales y ambientales del metano y el monóxido de carbono producidos en el craqueo. Esta combustión permite que tanto el CO como el CH4 se conviertan en CO2 lo que significa una atmosfera segura de trabajo, pues el CO además de ser un gas venenoso es uno de los principales gases contaminantes. Por el lado del CH4, aunque el porcentaje en la mezcla es relativamente bajo (1%), la importancia de su combustión radica en que éste posee un potencial de VI ENCUENTRO NACIONAL DE MATERIALES 2010 MODULO METALES 8 Departamento de Ingeniería Metalúrgica y de Materiales Facultad de Ingeniería Universidad de Antioquia calentamiento global – GWP14 para 100 años de 25 veces el potencial de calentamiento global del CO215. Su conversión a CO2 mediante combustión contribuye enormemente a la prevención del cambio climático. 2.4.2 Producción de líquidos Otro de los residuos que más se produce es el exceso de aceite de las piezas después del temple, para su control se hace pasar por una lavadora industrial acoplada a un tanque, donde la mezcla de agua y aceite después del lavado se separan en el equipo mostrado en la figura 7. Se tiene que los largos periodos de retención hidráulica logran separar por densidades ambos líquidos y reprocesarlos nuevamente; realizando el recorrido del I al V, donde por rebose pasa el aceite y en la parte inferior de cada recámara fluye el agua hacia la siguiente. En la sección V se retiene todo el aceite para extraerlo del tanque y en la sección IV se almacena el agua para reutilizar en la lavadora. donde el agua después de pasar por la planta llega a la parte superior de la torre hacia el árbol de rociado (1), el cual convierte el flujo en finas gotas aumentando el área superficial y al encontrarse con el aire en contraflujo, producido por el ventilador de tiro inducido (5), retira el vapor de agua y al calor sensible húmedo que retienen las gotas a través de la sección de evaporación (7, 2); el tanque de agua (8) tiene una válvula de nivel que repone el volumen de agua del suministro perdido por evaporación, donde el agua almacenada en este último se reutiliza en la planta. FIG. 8. Torre de enfriamiento. (Imagen manual del equipo) 3. ANÁLISIS DE RESULTADOS FIG. 7. Equipo para recuperación de aceite En la planta se usa agua como medio refrigerante; ésta se reutiliza gracias al funcionamiento torre de una torre de enfriamiento mostrada en la figura 8, 3.1 Curva de calentamiento En la figura 3 se observa que la rata de calentamiento fue de 9ºC/min. aproximadamente, para la mayoría de los aceros que se trabajan en la empresa15 los cuales no son de alta aleación. Esta VI ENCUENTRO NACIONAL DE MATERIALES 2010 MODULO METALES 9 Departamento de Ingeniería Metalúrgica y de Materiales Facultad de Ingeniería Universidad de Antioquia velocidad de calentamiento no es perjudicial para el material y la rata de enfriamiento es de 0.9ºC/min. aproximadamente, esta razón de enfriamiento es muy acorde para tratamientos de recocido total cuando después de la cementación se realizará un maquinado posterior y se requiere que la pieza no posea una excesiva dureza con el fin de que no desgaste fácilmente la herramienta. 3.2 Metalografías del acero 1045 En la figura 4 se muestra el cambio microestructural de la zona afectada térmicamente por el oxicorte; se observa en la imagen a) pequeños micro rechupes y poros (marcas negras cerca del borde y van reduciendo en número hacia el centro) generados posiblemente por la fusión del material al ser cortado, también cerca del borde se presenta una estructura constituida por una matriz de ferrita y trazas pequeñas de perlita esferoidal, ésta última va aumentando al acercarnos al núcleo (b-c) donde se observa perlita en mayor proporción siendo una microestructura típica de un acero de medio carbono. Este cambio de estructura pone en evidencia una amplia zona que ha sufrido descarburación severa de más de 500 µm como lo indica el método de detección microscópica descrito en la norma ASTM E 1077. La figura 4 (d-e) se observa una estructura martensítica revenida en el borde de la muestra, así como en el núcleo observándose que estos carburos presentan un incremento cerca de la superficie por el enriquecimiento de carbono; igualmente se aprecia que en el borde hay una pequeña franja oscura que puede ser una delgada zona descarburada. Esta metalografía indica entonces que por la presencia de martensita desde el núcleo hasta muy cerca de la superficie no se presenta una zona descarburada de un espesor considerable; otro factor que indica la recuperación del carbono, es la dureza superficial que presentó la platina después del temple la cual fue de 57 a 60 HRC. El hecho de que se haya realizado el temple a alta temperatura y que las condiciones de la atmósfera del horno sean cementantes, son la causa de la alta eficiencia en la recuperación de carbono. 3.3 Propiedades Mecánicas Los datos consignados en la tabla 3 muestran resultados que cumplen con los estándares que describen las normas ASTM A490M y A325, para cada una de las piezas escogidas en este trabajo. Además de las transformaciones superficiales ocurridas, como se logra verificar por la medición de la dureza, también se obtienen cambios importantes en las propiedades mecánicas de los materiales, como la tracción, la cual supera en forma considerable los valores mínimos exigidos por la norma. 3.4 Metalografías del acero 1020 En la figura 6 se aprecia la diferencia microestructural entre la capa cementada y el núcleo; en la imagen a) se muestra que la superficie está constituida de perlita fina donde aun se puede observar VI ENCUENTRO NACIONAL DE MATERIALES 2010 MODULO METALES 10 Departamento de Ingeniería Metalúrgica y de Materiales Facultad de Ingeniería Universidad de Antioquia el contorno del antiguo grano austenítico marcado por una delgada zona de carburos, posiblemente cementita proeutectoide, luego en la imagen b) se aprecia una matriz de ferrita con algunas trazas de perlita fina precipitada, la cual es una estructura típica de un acero AISI 102017; se observa en la figura 5 el efecto del tiempo en el espesor de capa efectiva, (teniendo en cuenta que la medición fue realizada al 50% de la distancia en dirección radial del borde hacia el núcleo, donde se empiezan a observar las primeras trazas de ferrita) tiene un comportamiento similar con lo establecido en los datos consignados en ASM Metals Hanbook. Vol. 4. 10th ed. 1991 pag 727. 4. CONCLUSIONES 1. Realizar todos los procesos que llevan los productos de Forjas Bolívar S.A. sin contratación de servicios externos, facilita el control interno y la trazabilidad de la producción. 2. Los productos que sufren procesos realizados a altas temperaturas como oxicorte, forja en caliente18, entre otros, sin control de atmósfera, pueden generar cambios termoquímicos que afectan drásticamente las propiedades superficiales del material. 3. Se logró la recuperación del carbono perdido en la superficie gracias a la atmosfera del horno de cementación, único proceso en el cual se puede controlar con exactitud el potencial de carbono y obtener resultados de óptima calidad. 4. Se evidencia que se alcanza una calidad aceptada por las normas aplicables a los tratamientos térmicos que ofrece la nueva planta en la empresa Forjas Bolívar S.A. 5. Todo el montaje de la nueva planta se realizó teniendo en cuenta producir el mínimo de residuos y ser promotores del desarrollo sostenible. 6. El análisis de la microestructura y las propiedades mecánicas, se debe hacer en forma paralela; ambos análisis se complementan para evaluar la calidad de un tratamiento térmico. 5. REFERENCIAS 1. L. F. Rueda. Tratamientos termoquímicos para endurecimiento superficial del acero. Centro metalmecánico SENA Regional Antioquia. Julio 2002. Pág. 3 – 5. 2. A. Valencia Giraldo. Tecnología del tratamiento térmico de los metales. Editorial Universidad de Antioquia. Medellín. 2009. Pág. 33 – 373. 3. ASM. Metals Handbook. Vol. 4. 10th ed. 1991 4. F. Franco, J. H. Paz. Tratamientos térmicos de aceros de bajo carbono en horno de atmosfera controlada. Universidad del Valle. Escuela de ingeniería de materiales. Ingeniería y competitividad. Vol. 6 #2 12/2004. VI ENCUENTRO NACIONAL DE MATERIALES 2010 MODULO METALES 11 Departamento de Ingeniería Metalúrgica y de Materiales Facultad de Ingeniería Universidad de Antioquia 5. Instituto Colombiano de Normas Técnicas y Certificación (INCONTEC). Norma técnica colombiana NTC-ISO 1400, sistemas de gestión ambiental. 14001-2004. 6. Conceptos de desarrollo sostenible. http://www.infoagro.net/shared/do cs/a6/PM7.pdf 7. S. Ordoñez. Hornos y Medición de temperatura Técnicas Experimentales en Metalurgia-. Dpto. de Ingeniería Metalúrgica Universidad de Santiago de Chile. 22 de Abril de 2004. Pág. 39 – 72 8. A. M. Dubinin, A. V. Fink, and G. R. Kagarmanov. Optimization of operating parameters of endothermic generators with electric heating of retort. Metal Science and Heat Treatment. Vol. 51, Nos. 7 – 8, 2009 9. Furnace control Corp. Installation and Operation Manual for AccuCarb Carbon Probe. November, 2009 10. Metals Handbook 9th Edition, Vol. 4; pgs 417 through 431. 11. Lindberg Argentina S.A. Manual de operación, instalación y mantenimiento. Pág. 7 – 8. 21 de Abril de 2010. 12. Metric Fastener Standar, ASTM A 490 M. Pag. E-12 a E - 14. 1983 13. ASTM, standards for Maintenance, Repair and Operation in the Chemical Process Industry. A325 Pag. 245 - 250. 1994. 14. Global Warming Potential (GWP). http://www.epa.gov/climatechang e/glossary.html. 15. Forster, P., V. Ramaswamy, P. Artaxo, T. Berntsen, R. Betts, D.W. Fahey, J. Haywood, 2007: Changes in Atmospheric Constituents and in Radioactive Forcing. In: Climate Change 2007: The Physical Science Basis. Contribution of Working Group I to the Fourth Assessment Report of the Intergovernmental Panel on Climate Change. 16. A. Valencia Giraldo. Tecnología del tratamiento térmico de los metales. Editorial Universidad de Antioquia. Medellín. 2009. Pág. 217- 223 17. ASM international, Metallography and Microstructures. Volume 9 of the 9th Edition Metals Handbook. 1985. 18. ASM international, Metallography and Microstructures. Volume 9 of the 9th Edition Metals Handbook. 1985. IG 148-149 Pág 332-333. VI ENCUENTRO NACIONAL DE MATERIALES 2010 MODULO METALES