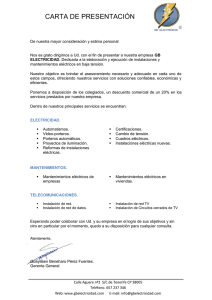

mantenimiento de centros de transformación - e

Anuncio