CURADO DEL HORMIGON EN PAVIMENTO Porqué, cuándo y

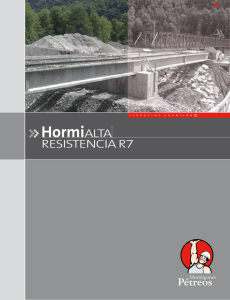

Anuncio

CURADO DEL HORMIGON EN PAVIMENTO Porqué, cuándo y cómo debe realizarse El correcto curado del hormigón es fundamental para lograr un pavimento resistente, durable y de bajo costo de conservación, es decir, de buen comportamiento en servicio. Es necesario para asegurar la hidratación del cemento y consecuentemente el endurecimiento del hormigón y el mejoramiento de sus propiedades básicas de resistencia e inalterabilidad de volumen y durabilidad, bajo la acción de los agentes climáticos. El curado debe materializarse lo antes posibles después de las operaciones de terminación superficial, pues el mejoramiento de las propiedades citadas del hormigón es muy rápido durante su primera edad. En resumen, el curado consiste en mantener al hormigón en determinadas condiciones, seguramente controladas, durante un lapso dado. La condición primaria es el mantenimiento en el hormigón de un contenido mínimo de humedad. Como condición complementaria el hormigón debe ser mantenido a una temperatura razonable constante. También es importante, durante este período, evitar impactos y vibraciones, en las cercanías del pavimento, que puedan afectarlo. El tiempo de curado depende de varios factores, siendo las más importantes: el método adoptado, la temperatura a que tiene lugar el curado, la velocidad de hidratación del cemento y la disponibilidad de suficiente humedad. En términos generales cuanto más prolongado es el periodo de curado, mejores son los resultados logrados. El periodo mínimo recomendado es de siete días, utilizando cemento portland normal. El hormigón puede mantener el contenido de agua necesario para su curado, mediante dos métodos: 1) suplementando la humedad del hormigón por inundación, aspersión o cubrimiento de la superficie del pavimento con un material humedecido, y 2) cubriendo esta superficie, para impedir las pérdidas de humedad por evaporación, con papeles impermeables, láminas de polietileno o regando un compuesto líquido especial que forme una película o membrana impermeable. La inundación requiere la construcción de tierra en el perímetro del pavimento, de modo de confinar el agua de curado en esa zona y evitar su pérdida. Este método de curado es muy efectivo para prevenir la pérdida de agua y mantener una temperatura constante en el hormigón. El uso de este método tan efectivo está cayendo en desuso, exclusivamente por razones económicas, derivadas de la mayor necesidad de mano de obra. La aspersión o rociado continuo de agua, puede obtenerse mediante picos especiales que distribuyen el líquido en forma constante y finalmente pulverizado, sobre las superficies vistas del hormigón. Si la aspersión no es continua, se corre el riesgo de someter al hormigón a ciclos de humedecimiento y secado con la consecuente producción de fisuras y grietas. Las desventajas de este sistema con su costo relativamente alto y la necesidad de una supervisión muy cuidadosa. Las cubiertas de materiales humedecidos, como tierra, arena, paja o pasto, no se usan con la amplitud de otros sistemas por los altos costos que involucran los materiales y la mano de obra requeridos. Además alguno de estos materiales pueden manchar la superficie del hormigón. El espesor mínimo de la cubierta de tierra o arena debe ser de 5 cm y tratándose de paja o pasto de 15 cm. Está cubierta debe mantenerse continuamente húmeda. El curado de este tipo puede realizarse más eficientemente con una estera o arpillera de algodón u otro textil, humedecidos. Estos textiles reflejan la luz y pueden ser previamente tratados para resistir el fuego y la putrefacción. Este sistema, utilizando arpillera humedecida, ha sido muy empleado en el país, para el curado inicial, seguido por el de inundación, previa construcción de pequeños diques de tierra. Debe mantenerse sobre la superficie del hormigón una visible película de humedad durante el periodo de curado. La cubierta de papel impermeable es un medio eficiente para retener la humedad y ofrecer la significativa ventaja de eliminar la necesidad de riegos periódicos. Las láminas de papel deben tener el mayor ancho posible y sus bordes deben solaparse en la medida adecuada (45 cm) para impermeabilizar efectivamente la superficie que cubre. Es también importante usar un papel de color claro y que no manche al hormigón. Las láminas de polietileno proveen un buen sistema de curado. No deben ser transparentes porque ello facilitará la absorción del calor y daría lugar a la producción de fisuras en el hormigón. Una de las ventajas de estas láminas, cuando su espesor es el adecuado, es la de poder utilizarlas varias veces. Debe cuidarse de no adherir las láminas a la superficie del hormigón, pues ello trae como consecuencia la producción de superficies excesivamente lisas e inconvenientes para el frenado de los vehículos con los rodados neumáticos. Los compuestos para la formación de una membrana o película superficial impermeable, correctamente aplicados, ofrecen uno de los sistemas mas fáciles para el curado del pavimento. Pueden ser aplicados mediante equipos accionados manual o mecánicamente. Debe cuidarse que la superficie sea efectivamente cubierta con la cantidad especificada del compuesto, para lograr un curado efectivo. Una sola aplicación del compuesto puede ser eficiente, sin embargo, en caso de duda, especialmente cuando se lo aplica manualmente, para lograr un seguro cubrimiento de la superficie del hormigón, se recomiendan dos aplicaciones. La segunda aplicación debe efectuarse en ángulo recto con respecto a la primera. Los compuestos pigmentados de blanco permiten obtener los mejores resultados al facilitar la distinción de las superficies cubiertas. La selección de un procedimiento de curado en una obra determinada, es fundamentalmente un problema económico. Idealmente el mejor procedimiento es el de costo más bajo, que presente el mínimo de interferencias con las demás operaciones que deben realizarse en el obrador y de los mejores resultados bajo las condiciones climáticas de ampliación. El hormigón puede ser curado con éxito con temperaturas muy variables, pero deben adoptarse algunas precauciones en épocas de temperaturas extremas. Temperaturas inferiores a 4°C reducen considerablemente la velocidad de endurecimiento del hormigón. Estas temperaturas de congelación interrumpen el proceso de hidratación del cemento y pueden causar un daño permanente si el hormigón es penetrado por la helada. Con temperaturas extremadamente bajas, los agregados de las mezclas deberán calentarse de modo que el hormigón pueda ser vaciado a temperaturas superiores a 10°C. La temperatura debe ser mantenida durante todo el periodo de curado, protegiendo al hormigón con cubiertas aislantes de algodón, o abrigos temporarios y calor artificial. Al finalizar el período de curado deben retirarse las protecciones establecidas cuidando que la temperatura en el hormigón no descienda más de 22°C en un lapso de 24 h. La protección establecida no debe retirarse antes que el hormigón haya alcanzado una resistencia a la comprensión de 100 kg/cm2. En este estado los poros del hormigón no contienen suficiente agua para producir daño al hormigón por congelación. Cuando se emplee calor artificial, es importante mantener el hormigón constantemente húmedo. El proceso de calentamiento localizado que cause agrietamiento. También debe adoptarse precauciones especiales cuando el vaciado del hormigón ocurra bajo condiciones climáticas que puedan elevar la temperatura del hormigón por arriba de 21°C. La rápida evaporación de la humedad produce apreciables cambios volumétricos y el agrietamiento del hormigón semiplástico. Con tiempo extremadamente caluroso los agregados de la mezcla deben ser previamente enfriados. En este caso la pérdida de humedad por evaporación debe prevenirse, levantando toldos, barreras contra el viento y rociando agua en forma de niebla. Debe cuidarse especialmente el curado de los bordes o juntas del pavimento. Estructuralmente éstas son las partes más solicitadas del pavimento y un curado pobre e ineficiente acentuará cualquier falla del pavimento. Cuando se emplea la membrana o película impermeable para el curado, durante su aplicación se protegerán las partes verticales de las juntas, para asegurar que el material de sellado adhiera a las mismas. Esta protección no debe interferir con el curado apropiado de la superficie de la losa en las vecindades de la junta. Siempre que no existan circunstancias especiales, no es aconsejable acelerara el proceso del curado. El periodo de curado puede acortarse agregando un aditivo especial (por ej. cloruro de calcio) al cemento portland normal o usando un cemento de alta resistencia inicial. Esta aceleración del curado es necesaria cuando un pavimento, o su superficie separada, debe ser rápidamente habilitada al tránsito, o durante tiempo frío. El lapso de curado debe ser establecido previamente ensayando probetas preparadas y mantenidas en las condiciones previstas para las obras.