DISEÑO DE LA PLANTA AUTOMATIZADA PARA FABRICACIÓN DE

Anuncio

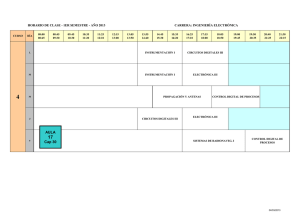

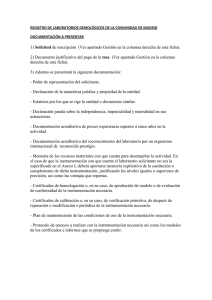

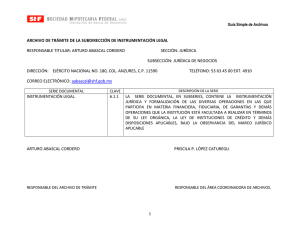

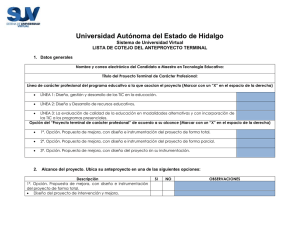

DISEÑO DE LA PLANTA AUTOMATIZADA PARA FABRICACIÓN DE ALCOHOLES CARBURANTES A PARTIR DE LA CAÑA DE AZÚCAR Diana Consuelo Gómez Alan Hurtado Olga Liliana Sanchez Jose Diaz Álvaro René Restrepo e-mail: [email protected] e-mail: [email protected] e-mail: [email protected] e-mail: [email protected] e-mail : [email protected] Departamento de Electrónica, Instrumentación y Control. Universidad del Cauca Resumen: Este artículo presenta el diseño de una planta automatizada de alcohol carburante a partir de la caña de azúcar, con el fin de brindar una alternativa a los pequeños empresarios de trapiches paneleros que deseen hacer del alcohol carburante un producto paralelo a su proceso productivo. Abstract: This article presents the design of an automated plant of alcohol fuel starting from the cane of sugar, with the purpose of offering an alternative to the small panela managers that want to make of the alcohol fuel a parallel product to its productive process. Palabras clave: alcohol carburante, automatización, diseño, control. 1. INTRODUCCIÓN Es necesario destacar que en el mundo entero, el alto nivel de contaminación del aire en los principales centros urbanos, llevó a las autoridades a extremar las medidas de control y previsión, tanto en los requisitos exigidos para las condiciones de operación de los motores de combustión interna, como en las exigencias en la formulación de los combustibles. Este fue uno de los motivos que tuvo en cuenta el Congreso de la República para expedir la Ley 693 de septiembre 19 de 2001, cuyo objeto es controlar la contaminación del aire mediante el uso de oxigenantes en las gasolinas, y así reducir la contaminación producida por los motores de combustión interna. Igualmente, establece que, las gasolinas que se utilicen deberán contener un 10% de alcohol carburante [1]. El objetivo es reducir la emisión de gases tóxicos al medio ambiente y mejorar la calidad de vida de los colombianos. Además esta estrategia permitirá fomentar la producción agrícola, ya que en Colombia está prevista la obtención de etanol con base en la destilación de la caña de azúcar, papa, remolacha y maíz. Es así, como en el Valle del Cauca, Cauca y Risaralda, se desarrollaron proyectos para la producción de alcohol carburante, gracias al dinamismo e interés de los principales ingenios azucareros, que decidieron hacer una gran inversión en un proyecto con futuro [2]. Pero, que tan costoso y rentable es para pequeños productores de papa, remolacha, maíz o panela la producción de alcohol de buena calidad? El Proyecto de Ingeniería que se plantea busca responder a esta pregunta, aplicando la automatización de procesos, en el diseño de una planta de destilación de alcohol carburante a partir de la caña de azúcar, que produzca alcohol de calidad, pero que al mismo tiempo se ajuste a la capacidad de producción de los trapiches paneleros asociados en COPROINCAUCA y que se acople al proceso productivo ya existente. 2. FUNDAMENTACIÓN TEÓRICA Sistemas de Control Conjunto racional y sistemático de equipos (sensores, actuadores, amplificadores, computadoras, algoritmos, etc.) e intervención humana que permite operar el sistema controlado con asistencia del sistema de control mismo. Se distinguen 3 CLASES generales de requerimientos que se satisfacen con sistemas de control: a. Eliminar la influencia de perturbaciones externas b. Asegurar la estabilidad del proceso. c. Optimizar el proceso. Todas las clases pueden ser satisfechas (en principio) por cualquiera de los algoritmos (y configuraciones) de control típico. ¿Por qué debemos controlar las unidades de proceso? - Manutención del punto de operación Si un proceso (una Planta) es visto como un conjunto de operaciones (equipos) inteligentemente conectadas, entonces la manutención del punto de operación del proceso global (la Planta) se podría satisfacer manteniendo una consigna determinada en cada operación. El punto de operación requerido puede ser simple (un cierto pH o una cierta temperatura) o complejo (una cierta rentabilidad). - Satisfacer restricciones de: Seguridad (Presión, Temperatura, Composición, etc entre un máximo y un mínimo de seguridad) Especificaciones (es decir, control de la calidad de una variable ; no sólo cantidad) Regulación Ambiental (efluentes, emisiones, residuos sólidos) Restricciones operacionales para cada equipo u operación (alturas de tanques, potencias a las bombas) Economía óptima (frente a materiales cambiantes, energías a tarifa cambiante, etc.) La manutención de nivel y temperatura de un simple tanque está sujeta a perturbaciones en la temperatura de entrada del vapor y el caudal de carga al tanque. - Aspectos de Diseño Entre las múltiples decisiones que se deben adoptar al diseñar un sistema de control de la dinámica de un sistema, figura en un lugar preponderante la elección de los sensores y actuadores a utilizar. En un nivel de análisis superficial, considere una columna de destilación de una simple mezcla binaria de pentano (destilado) y hexano (fondo). El objetivo de control podría ser la manutención del destilado, en una concentración del 95 (± 2)% molar. La primera posibilidad será la utilización de un sensor de composición para medir la concentración de pentano en el destilado y utilizar control feedback (retroalimentado) para manipular la tasa de reflujo como lo indica la figura 1. 3.1 Instrumentación de cada etapa: A continuación se presenta la Instrumentación seleccionada para cada etapa: 3.1.1 Recepción de materias primas Para la recepción de materias primas, el control implementado consiste en la preparación de la melaza: Figura 1: control de una columna de destilación. Tal decisión presupone que el diseñador debe conocer la dinámica de la operación (en este caso, una columna de destilación)[3]. 3. DISEÑO En la figura 2, se presenta las diferentes fases del proceso en una planta de alcohol incluido el tratamiento de la vinaza: Figura 3: Instrumentación preparación de las melazas Figura 2. Diagrama de Flujo Producción de Alcohol Carburante de En esta figura se observa que el proceso se divide en seis etapas, el despacho de alcohol y el tratamiento de la vinaza no hacen parte de este proyecto, las etapas restantes serán instrumentadas a continuación… para la [4].La preparación de la Melaza se realiza debido a que todo proceso de fermentación requiere previamente una preparación del sustrato a fermentar y una adecuación de la materia prima a las necesidades del metabolismo celular de la levadura. El proceso de Preparación de la Melaza comienza por el control preciso de la alimentación de melaza y su pre-dilución con agua (corrientes 1 y 10) en el mezclador continuo "Mx- 313 ". Se precalienta en contra corriente con el mosto pasterizado en el cambiador "E- 350" para posteriormente pasteurizar a 95ºC con inyección de vapor directo en "E310". Después de una filtración y de la adicción de nutrientes y corrección de pH, se enfría y diluye a las concentraciones previstas para la fermentación aeróbica, 9 y anaeróbica, 7. 3.1.2 Fermentación 3.1.3 Destilación Para la Fermentación la propuesta que hacemos para su instrumentación es la siguiente: La figura 5 presenta el diagrama en bloques del proceso de destilación: Figura 5: Diagrama de Flujo Destilación En este diagrama se observa que se necesitan tres columnas de destilación con su respectiva instrumentación. La figura 6, presenta la instrumentación de cada columna de destilación: Figura 4: Instrumentación Propuesta para la Fermentación. El proceso de fermentación mostrado en la figura 4, consiste en desarrollar permanentemente a partir de un mosto de baja concentración la levadura que se utilizará para la fermentación alcohólica no recuperándose después la levadura sobrante. Las cubas madres siempre se airean (fermentación aeróbica) El medio fermentado que producen constituirá la biomasa de levadura que será enviada a la cuba de fermentación bajo el nombre de "pie de levadura". Las cubas de fermentación de volumen mayor que las cubas madre nunca se airean (fermentación anaeróbica), se alimentan con un mosto de concentración alta una vez trasvasado el pie de levadura. Las fermentaciones producen un desprendimiento de calor (reacciones exotérmicas) por lo que siempre hay que disponer un sistema de enfriamiento de las cubas. Figura 6: Instrumentación Propuesta para la columna de destilación. Una columna de destilación típica debe estar dotada de los equipos auxiliares e instrumentación necesarios para su correcto funcionamiento y control. 3.1.3 Destilación Para la deshidratación la propuesta que se hace para su instrumentación es la presentada en la figura 7. Figura 7: Instrumentación Propuesta para el proceso de deshidratación. La técnica más atractiva y menos costosa para deshidratar una mezcla de alcohol-agua para concentraciones en el entorno 93 a 96% vol, en la adsorción en fase vapor mediante tamices moleculares utilizando el procedimiento PSA (pressure-swingadsorption) alcanzándose concentraciones alcohólicas de hasta 99,9 % en volumen. 3.2 Instrumentación Para el diseño, se propusieron tres alternativas o cotizaciones de la instrumentación planteada, de la cual después del estudio técnico económico se eligió la alternativa que se presenta en la tabla 1: EQUIPO Tanque Industrial Subterráneo Basculas con celdas de carga Cantida d 1 2 FABRICANT E Straras 3000lts. Peso 279 kg Sensortronix. 2204 Digital Load Cell Module Tanque Industrial de disolución 1 Mezclador continuo Intercambiador de Calor Controlador de Flujo SensorTransmisor de Flujo Cuba Madre 3 Cuba de fermentación 1 Cuba de Fermentacion2 Controlador de PH 1 Columnas de destilación Controlador de nivel Control de flujo 3 Tamiz Molecular 2 Tanque Industrial 1 Válvulas 5 Leeners 500 lts Leeners 1000 lts Leeners 300 lts Controlador de pH de dos salidas y Montaje en Panel ARMFIELD UOP3 Sarandi Tecnical S.A OptaFlow® Serie 8500 Changxing Molecular sieves group Staras 5000lts, peso 341 Leads bombas 8 NEUMANN 2 1 1 1 1 1 1 1 Straras 2000lts. Peso 279 kg PHLAUER BOWMAN LTD. OptaFlow® Serie 8500 Signet 8550-2 Tabla 1. Alternativa de Instrumentación elegida 3.3 Integración del Proyecto En los puntos anteriores se describe el proceso de producción de alcohol carburante y la instrumentación necesaria para su realización. En la figura 2, se observa que el proceso se divide generalmente seis etapas principales, de las cuales el despacho de alcohol y el tratamiento de la vinaza no hacen parte del diseño, Cada una de las etapas restantes cuenta con un número de equipos determinados y su respectiva instrumentación de control: - Descarga y almacenamiento de ---------materia prima. - Fermentación - Destilación - Deshidratación Para integrar el proceso de producción y tener control total sobre las variables de este, se planteó la instalación una red industrial profibus, que interconecte cada de los equipos primarios de control a esta, permitiendo que mediante un programa supervisorio se tenga conocimiento del estado de cada una de las variables del proceso y así mismo se pueda integrar la planta a los departamentos gerenciales y de esta manera se puede hacer seguimiento al cumplimiento de las metas de producción. 4. RESULTADOS OBTENIDOS A través del desarrollo de este proyecto obtuvimos el diseño de la planta Automatizada del alcohol carburante para COPROINCAUCA, que consta de: - El diseño de Instrumentación y control e toda la planta de producción. - La instrumentación y maquinaria debidamente seleccionada por sus características técnicas y beneficios económicos. - EL modelo de distribución de la Planta de alcohol. - El diseño de Acometidas, de energía eléctrica, agua, y vapor. - El diseño de Luminarias. 3.4 Plano de la planta Después de desarrollar el diseño de acometidas, distribución de planta y demás, se presenta el plano, vista superior, de la planta diseñada; ver figura 8. Figura 8: Plano general de la planta diseñada. 5. CONCLUCIONES - El proyecto es viable económicamente para sus destinatarios directos: empresarios paneleros asociados a COOPROINCAUCA. - El modelo de la distribución de La planta de producción es la base de un buen diseño de la planta de producción. - A través del control de las variables de este proceso productivo se puede lograr alcohol carburante de muy buena calidad. - La división del proceso productivo en bloque facilita el diseño del control y la instrumentación necesaria para el proceso. - La Integración tanto horizontal como piso techo en la planta es de vital importancia para lograr la automatización de la empresa. VI. REFERENCIAS [1] www.centrodenoticias.gov.co [2]www.minminas.gov.co/minminas/abc [3] MUTHER, Richard. Dinámica y control de sistemas. Editorial Hispano Europea. Barcelona (España). [4] www.tomsa.es /catalogo [5] (Art.1), derogando, de paso, el artículo 11 de la ley 83 de 1.925. [6]www.corpodib.com/noticias_espanol. htm