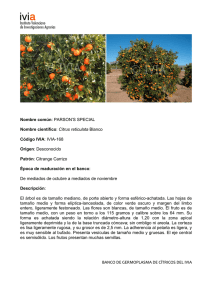

conformación en estado semisólido

Anuncio