Aplicaciones - Siemens Argentina

Anuncio

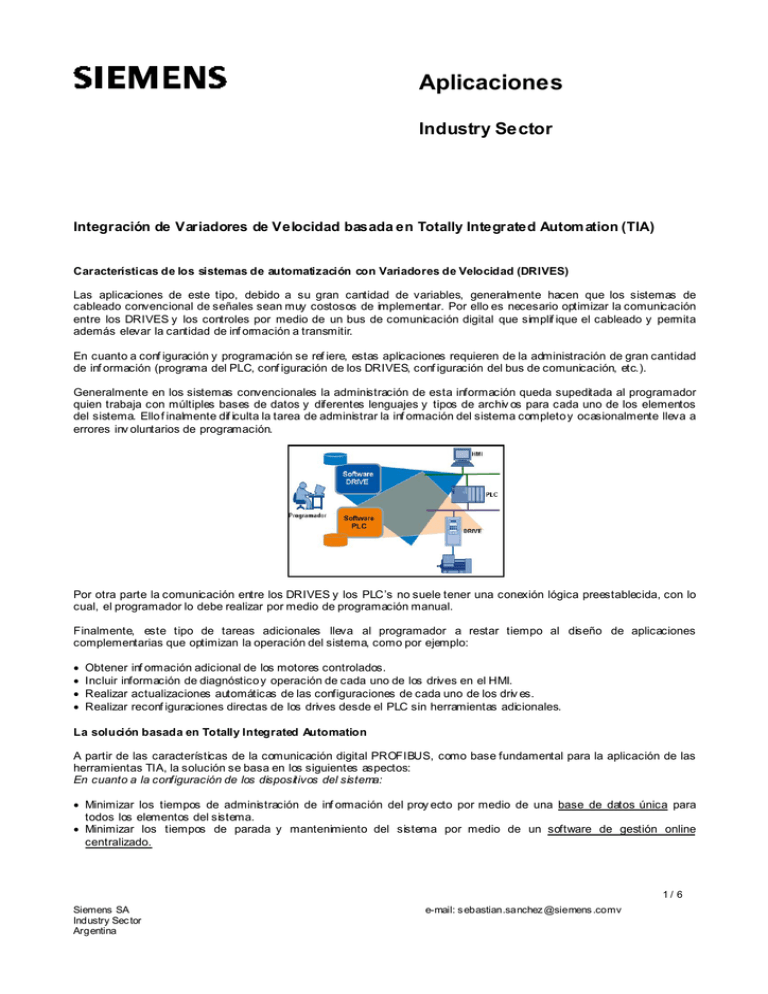

Aplicaciones Industry Sector Integración de Variadores de Velocidad basada en Totally Integrated Autom ation (TIA) Características de los sistemas de automatización con Variadores de Velocidad (DRIVES) Las aplicaciones de este tipo, debido a su gran cantidad de variables, generalmente hacen que los sistemas de cableado convencional de señales sean muy costosos de implementar. Por ello es necesario optimizar la comunicación entre los DRIVES y los controles por medio de un bus de comunicación digital que simplif ique el cableado y permita además elevar la cantidad de inf ormación a transmitir. En cuanto a conf iguración y programación se ref iere, estas aplicaciones requieren de la administración de gran cantidad de inf ormación (programa del PLC, conf iguración de los DRIVES, conf iguración del bus de comunicación, etc.). Generalmente en los sistemas convencionales la administración de esta información queda supeditada al programador quien trabaja con múltiples bases de datos y diferentes lenguajes y tipos de archiv os para cada uno de los elementos del sistema. Ello f inalmente dif iculta la tarea de administrar la inf ormación del sistema completo y ocasionalmente lleva a errores inv oluntarios de programación. Por otra parte la comunicación entre los DRIVES y los PLC’s no suele tener una conexión lógica preestablecida, con lo cual, el programador lo debe realizar por medio de programación manual. Finalmente, este tipo de tareas adicionales lleva al programador a restar tiempo al diseño de aplicaciones complementarias que optimizan la operación del sistema, como por ejemplo: Obtener inf ormación adicional de los motores controlados. Incluir información de diagnóstico y operación de cada uno de los drives en el HMI. Realizar actualizaciones automáticas de las configuraciones de cada uno de los driv es. Realizar reconf iguraciones directas de los drives desde el PLC sin herramientas adicionales. La solución basada en Totally Integrated Automation A partir de las características de la comunicación digital PROFIBUS, como base fundamental para la aplicación de las herramientas TIA, la solución se basa en los siguientes aspectos: En cuanto a la configuración de los dispositivos del sistema: Minimizar los tiempos de administración de inf ormación del proy ecto por medio de una base de datos única para todos los elementos del sistema. Minimizar los tiempos de parada y mantenimiento del sistema por medio de un software de gestión online centralizado. 1/ 6 Siemens SA Industry Sec tor Argentina e-mail: s ebastian.sanchez @siemens .comv En cuanto a la comunicación DRIVES-PLC´s: Maximizar el rendimiento de ingeniería simplificando la programación y evitando errores por medio de la estandarización de bloques de programa. Maximizar las f uncionalidades del sistema al simplificar funciones complementarias que comúnmente no se llev an a cabo debido a los grandes esfuerzos de ingeniería. Reemplazar el sistema de cableado conv encional por un bus digital (PROFIBUS DP) simplif icando las conexiones físicas y aumentando sustancialmente el tráf ico de inf ormación en el sistema. La comunicación PROFIBUS y los sistemas de automatización con DRIVES Una comunicación PLC-DRIVE dentro del protocolo PROFIBUS es una comunicación de tipo MAESTRO CLASE I (PLC) – ESCLAVO (DRIVE). Por lo tanto, el control de los DRIVES por parte de un PLC se realizará de modo cíclico, mediante el envío de un telegrama de inf ormación llamado PPO (Process Parameter Data Object) primeramente desde el MAESTRO al ESCLAVO y luego la correspondiente respuesta de este último. Este telegrama llevará la inf ormación que resulte de interés comunicar desde al PLC al DRIVE y viceversa. También se establecerán f unciones de diagnóstico, conf iguración y monitoreo que se realizarán mediante la relación MAESTRO CLASE II (HMI o PC) – ESCLAVO (DRIVE), que se harán de modo acíclico y por lo tanto no se deberán conf igurar los telegramas que se utilizan para tal f in. Características del telegrama utilizado para control de DRIVES desde un PLC En el protocolo se determina que sin bien los telegramas (PPOs) puede tener diferentes tamaños según la cantidad de inf ormación que se desea env iar y recibir, los mismos mantienen la estructura lógica, es decir, siempre se div iden en dos partes fundamentales llamadas PKW y PZD, que a su v ez se dividen en datos de entrada y de salida. TELEGRAMA PROFIBUS (PPO) PKW PZD Entrada / Salida Entrada / Salida El área PKW o “área de parámetros” se utiliza para para leer y escribir v alores de parámetros del v ariador desde el PLC y tiene una longitud total f ija de 8 WORDs (4 entrada + 4 salida). El área PZD o “área de proceso” se utiliza para env iar órdenes desde el PLC al DRIVE o para env iar inf ormación (de estado y de v alores medidos) desde el DRIVE al PLC y tiene un longitud variable máxima de 32 WORDs (16 entrada + 16 salida). Esto ofrece la posibilidad de ajustar los telegramas (PPOs) de comunicación a la necesidad puntual de cada aplicación, optimizando así la v elocidad de la comunicación y el uso de recurso de memoria en el PLC. La conf iguración del telegrama se realiza con la herramienta HW Config del software Step 7 y el direccionamiento de los WORD en la memoria del PLC es automático. 2/ 6 Siemens SA Industry Sec tor Argentina e-mail: s ebastian.sanchez @siemens .comv Ejemplo: telegrama solo con área PZD de 2 WORDs de entrada + 2 WORDs de salida. PZD ENTRADA WORD1 WORD2 SALIDA WORD1 WORD2 Lectura en e l PLC de l estado d el variad or (Ok, Falla, Stop, Run, etc.) Lectura en e l PLC de l a intens ida d de salid a del var iad or Envío al DRIVE de ord en de Marcha/Para da Envío al DRIVE de ord en con e l valor de veloc ida d dese ado El signif icado de los WORDs de entrada se puede seleccionar libremente desde el software del DRIVE. Este se ejecuta directamente desde el HW Conf ig del software Step 7. Para simplif icar la tarea de diseño existen algunos tipos de telegramas prediseñados que se encuentran a disposición del usuario en la herramienta HW Conf ig, de todos modos siempre está la posibilidad de diseñar los mismo manualmente. De aquí en adelante a cada WORD dentro del área PZD que se encuentre en la salida se lo denominará CONSIGNA y a cada WORD que se encuentren en la entrada, VALOR REAL. Herramientas necesarias para la configuración integrada de Drives Software-Simatic Manager (STEP 7 o PCS7). Software- Drive ES Basic. Driv e ES Simatic (opcional). Controlador/es SIMATIC S7-300 o S7-400. Variador/es de v elocidad SINAMICS, MICROMASTER o SIMOREG. Para trabajar con driv es de modo integrado se requiere de la instalación de la herramienta DRIVE ES BASIC sobre SIMATIC Manager (STEP 7 o PCS7). Como se mostró anteriormente, esto permitirá operar conf igurando los driv es desde el SIMATIC Manager de modo integrado con lo cual la conf iguración de cada driv e se almacenará en el archivo de proy ecto en el cual se encuentre. 3/ 6 Siemens SA Industry Sec tor Argentina e-mail: s ebastian.sanchez @siemens .comv STEP 7 Para conf igurar la comunicación entre un PLC y un Driv e se desarrolló la herramienta DRIVE ES SIMATIC. La misma una v ez instalada sobre STEP 7 deja a disposición del programador una serie de herramientas que simplif ican el trabajo de programar y conf igurar el sistema en el PLC. Estas son: -Una aplicación para generar DBs con simbólicos que ay udarán en la configuración (GENERADOR DRIVDBx). -Una librería de bloques que simplif ican las tareas de conf iguración de la comunicación (LIBRERÍA DRVDPS7). A partir de la ejecución del GENERADOR DRIVDBx se generan DB´s con las estructuras de los telegramas conf igurados y de esta forma se puede trabajar con símbolos simplificando ampliamente la configuración de los bloques de comunicación en el programa del PLC. Dentro del programa de usuario del PLC se encontrará la LIBRERÍA DRVDPS7 que contiene bloques de comunicación que ahorran y simplif ican las tares de programación. A continuación se analizan los bloques más importantes: Envío de órdenes desde el PLC hacia el DRIVE PCD_SEND Puede ser utilizado para controlar el DRIVE desde el programa del PLC, env iando CONSIGNAS vía PROFIBUS (p.e.: marcha, parada, v elocidad, etc.). Las CONSIGNAS se transmiten mediante el área PZD del telegrama de comunicación, tienen un tamaño de un WORD y se crean de acuerdo a un signif icado f ijo que tiene cada bit dentro de ese WORD. La cantidad máxima de CONSIGNAS que se pueden transmitir será de 16, dependiendo del tipo de v ariador de velocidad utilizado. Para la conf iguración del bloque se debe indicar principalmente a que DRIVE se env iarán las órdenes y luego las correspondientes palabras de control codif icadas. Recibir información en el PLC desde el DRIVE PCD_RECV Sirv e para obtener inf ormación sobre cualquiera de las v ariables que mide el DRIVE (p.e.: v elocidad real, potencia, f actor de potencia, torque, etc.). Los VALORES REALES recibidos son almacenados en la memoria del PLC para, por ejemplo, v isualizarse luego en las interf aces HMI. Estos se transmiten mediante el área PZD del telegrama de comunicación, tienen un tamaño de un WORD y se seleccionan a partir del software del DRIVE. La cantidad máxima de WORD que se puede utilizar es de 16. Para la conf iguración del bloque se debe indicar principalmente de que DRIVE se recibirán los datos. 4/ 6 Siemens SA Industry Sec tor Argentina e-mail: s ebastian.sanchez @siemens .comv Lectura y escritura de parámetros desde el PLC PD AT_CY Puede ser utilizado para leer o escribir parámetros de un driv e de modo indiv idual desde el programa del PLC o desde el HMI (rampa de aceleración, fuentes de órdenes, etc.). Se pueden enviar órdenes de escritura y valores a escribir en el parámetro elegido como así también órdenes de lectura y obtener el v alor desde el mismo. Como se ha mencionado anteriormente las órdenes de lectura/escritura de parámetros se realiza mediante el área PKW del telegrama de comunicación. El bloque se configura indicando los siguientes aspectos: - DRIVE sobre el cual se leerán/escribirán los parámetros. - Identificación de la tarea a realizar según el tipo de dato (leer o escribir WORD, DWORD, etc.). - Parámetro que se desea leer o escribir. - Índice del juego de parámetro sobre el que se desea trabajar. - Valor a escribir en el parámetro. Asimismo, se tendrá disponible en la memoria del PLC el valor leído del parámetro. Lectura del buffer de diagnóstico del DRIVE DEV_FLT3 Permite leer el mensaje de diagnóstico que el DRIVE indica en el f rente de su panel local, desde el programa del PLC o desde un HMI. Para la conf iguración del bloque se deberá indicar de que DRIVE se leerá el buffer de diagnóstico y como resultado se obtendrán los últimos dos f allos ocurridos con su correspondiente número de error. Carga/descarga de la parametrización completa desde el PLC PDAT_UD2 Conf igura o reconf igura un DRIVE con los v alores almacenados desde el programa del PLC o desde el HMI. Por ejemplo, en el caso de cambiar un equipo en una red Prof ibus solamente hay que conf igurar la dirección DP en el nuev o hardware del DRIVE, una v ez conectado este a la red se cargará la conf iguración correspondiente al mismo con solo dar una orden al PLC y sin necesidad de herramientas adicionales. Esto es posible gracias a la posibilidad que of recen los controladores SIMATIC S7 de almacenar inf ormación en bloques de datos con estructuras coherentes según la necesidad (en este caso se almacena la parametrización completa de un DRIVE en un DB). De este modo se puede ahorrar una cantidad muy importante de tiempo durante la tarea de reemplazo de un equipo. Es necesario que exista en la memoria del PLC un DB con todos los parámetros del DRIVE en cuestión. Este DB tiene una determinada estructura y se crea por medio del software del DRIVE, alojándolo en el proy ecto STEP 7 para luego ser 5/ 6 Siemens SA Industry Sec tor Argentina e-mail: s ebastian.sanchez @siemens .comv utilizado. En la configuración del bloque se deberá indicar principalmente el DRIVE a consultar y los números de los DB´s creados anteriormente. Consulta del estado de comunicación del DRIVE COM_STAT Los esclav os de una red Prof ibus/Profinet se pueden desactiv ar selectivamente desde el programa del PLC. Esta capacidad hace posible desconectar esclavos de la red de comunicación sin que el programa del PLC lea una f alla. Asimismo, podría utilizarse por ejemplo para sistemas de automatización que posean una conf iguración de hardware que v aría sistemáticamente conectando y desconectando esclav os en la red de comunicación. Esta f unción serviría entonces para informar al PLC o HMI si el DRIVE no responde (f alla de comunicación del esclavo) o bien si el DRIVE f ue desactivado selectiv amente por el PLC. CONCLUSION: En su calidad de medio de comunicación para el niv el de campo, PROFIBUS DP es parte esencial de Totally Integrated Automation (TIA), permitiendo una perf ecta interacción entre PLCs y DRIVEs, con los siguientes beneficios: Minimiza los tiempos de administración de parámetros del proy ecto por medio una base de datos única para todos los objetos tecnológicos del sistema. Minimiza los tiempos de detención y mantenimiento del sistema por medio de un software de gestión online centralizado. Maximiza el rendimiento de ingeniería simplif icando la conf iguración y ev itando errores por medio de la estandarización de bloques de programa. Maximiza las funcionalidades del sistema al simplif icar tareas complementarias que implican grandes esfuerzos de ingeniería, como por ejemplo: - Lectura/escritura de todos los parámetros sin necesidad de pasar a STOP al controlador. Diagnóstico automático y permanente del estado. Control completo, mediante el software Starter. Acceso vía Routing. Asimismo, se optimiza la comunicación entre los DRIVES y los controladores por medio de un bus de comunicación digital, simplif icando el cableado y ev itando una cantidad importante de posibles puntos de error. Esto es interesante, y a que este tipo de aplicaciones implica generalmente la utilización de una gran cantidad de v ariables, lo que hace que, los sistemas de cableado convencionales de señales sean muy costosos de implementar. Además, permite elevar la cantidad de información a transmitir, lo que redunda en v entajas signif icativas de costes tanto en la operación como en el mantenimiento. El may or contenido inf ormativo y la comunicación bidireccional permiten f unciones av anzadas de diagnóstico para una rápida detección y eliminación de fallos en el sistema. 6/ 6 Siemens SA Industry Sec tor Argentina e-mail: s ebastian.sanchez @siemens .comv