paso 2 - Repositorio Principal

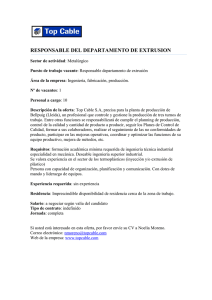

Anuncio