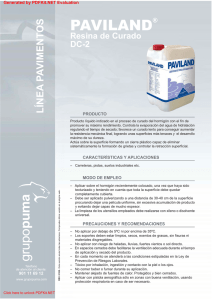

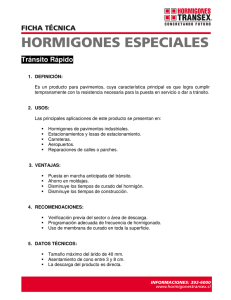

1 comparación entre concretos curados con compuestos

Anuncio