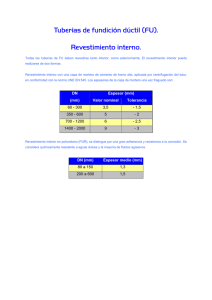

propuesta de mejoras para el proceso “revestimiento” de tuberías

Anuncio