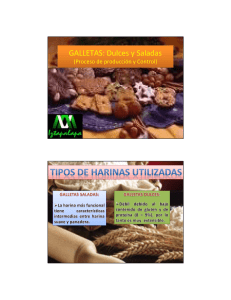

diseño de una planta procesadora de galletas de soya

Anuncio