Practica 8 - Universidad de Oviedo

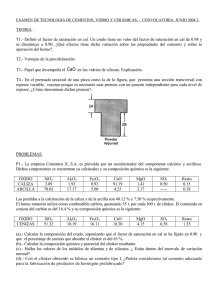

Anuncio

UNIVERSIDAD DE OVIEDO ESCUELA DE INGENIERÍA DE MINAS, ENERGÍA Y MATERIALES PRÁCTICAS DE CEMENTO Y HORMIGÓN Máster en Ingeniería de Minas Curso 2015-2016 PRÁCTICA nº 3 Dosificación de las materias primas para la fabricación de Clinker. Simulación del proceso de fabricación de cemento en el laboratorio. BIBLIOGRAFIA: DOCUMENTOS CLASES TEÓRICAS DE LA ASIGNATURA 1.- Proceso de fabricación industrial del cemento portland. Simulación en el laboratorio. Los métodos comerciales que se usan en la fabricación del clinker de cemento Portland, una vez que el crudo o harina de cemento (Mezcla de las materias primas finamente molidas y homogeneizadas) ya está preparado, son, principalmente, los cuatro siguientes: 1.- Proceso por vía húmeda. 2.- Proceso por vía seca. 3.-Proceso por vía semi - húmeda 4.- Proceso por vía semi-seca. Desde un punto de vista histórico, el proceso de fabricación del clinker ha pasado por el cambio de la vía húmeda a la seca. La vía húmeda permitía un manejo y una homogeneización más fácil de las materias primas, especialmente en los casos en que están húmedas o son pegajosas o cuando exhibían grandes fluctuaciones en su composición química. Sin embargo, con los avances de la tecnología es posible preparar una mezcla homogénea de las materias primas usando la vía seca, es decir sin añadir agua para preparar una papilla. En nuestro caso seguiremos el proceso por vía seca (Figura 1.1), en el cual se prepara una mezcla en seco de las materias primas finamente molidas, que se homogeneiza en silos mediante aireación y que a continuación se alimenta a un horno rotatorio de menor longitud que en el caso de la vía húmeda. (L/D = 15). El calentamiento inicial del crudo en suspensión, hasta aproximadamente 800 ºC, se lleva a cabo en un intercambiador de calor mediante el CO2, que se desprende durante la calcinación de la caliza y los gases procedentes de la combustión del fuel, carbón, etc. (SISTEMA SP). Durante el proceso de cocción se produce una fusión parcial y una recombinación de los componentes de las materias primas dando lugar a nódulos de CLINKER de 5-50 mm de diámetro, que esencialmente consisten en silicatos de calcio hidráulicos. Posteriormente el CLINKER mezclado con un 5 % de yeso (Sulfato de calcio dihidrato) se somete a un proceso de molienda del cual resulta el cemento portland. El motivo de añadir yeso es el de retardar (Controlar) el fraguado, ya que si solo se muele el clínker al mezclarlo con el agua fraguaría, casi inmediatamente, y no permitiría ni su manipulación ni su instalación. La retardación de la hidratación inicial del cemento depende de la presencia de los iones SO42- en el agua de amasado. Un desarrollo, relativamente reciente, del proceso por vía seca, ha sido colocar un precalcinador en la base de la torre del intercambiador de calor, como se muestra en la figura 1.2, en el cual se quema parte del combustible (50 - 65 % del total) usando como comburente aire del enfriador. Esto permite que el crudo entre en el horno rotatorio con un grado de calcinación superior al 90 % (SISTEMA SF). Figura 1.1.- Esquema de fabricación de CLINKER por vía seca. Figura 1.2.- Esquema de fabricación de CLINKER por vía seca con sistema de precalcinación. En el laboratorio se simulara el proceso de cocción en un horno de mufla de laboratorio de alta temperatura y el diagrama de bloques del trabajo a realizar en el caso de utilizar 2 materias primas, una de las cuales será la harina de cemento industrial, es el que se muestra en la figura 1.3. La harina de cemento industrial o crudo es la que una fábrica de cemento somete a cocción con el objeto de obtener el clinker de cemento portland. Figura 1.3.- Esquema de fabricación de CLINKER por vía seca en el laboratorio. Como se desprende de la figura 1.3 la primera etapa es la dosificación o cálculo de la composición del crudo, que se va a someter al proceso de cocción. Tiene por objeto determinar las proporciones en que se han de mezclar las materias primas (Naturales y artificiales) de que se dispone para obtener un CLINKER con la composición química y mineralógica deseada. Una vez calculada la proporción en la que deben entrar las materias primas en la mezcla se procederá a su molienda, homogeneización, briqueteado, cocción y enfriamiento, con el fin de obtener el clinker de cemento portland. Figura 1.4.- Molienda del crudo. Molino de bolas Figura 1.5.- Molienda del cemento. Molino de bolas La calidad del clinker, no sólo está ligada al contenido de los óxidos esenciales, sino que también depende del contenido de los elementos minoritarios (MgO, Na2O, K2O, etc.), cuya presencia en el cemento en ciertas proporciones puede tener consecuencias considerables en sus propiedades. La presencia de determinadas cantidades de CaO, SiO2, Al2O3 y Fe2O3 en el crudo representa una CONDICIÓN NECESARIA para la obtención de cemento de calidad, pero no es una CONDICIÓN SUFICIENTE. Es necesario, en efecto, obtener durante el curso del proceso de cocción una adecuada combinación de los diferentes óxidos, con el fin de obtener los silicatos y aluminatos de calcio deseados. Para ello, se requiere que el crudo posea otras características, para que la combinación, que en la práctica nunca se completa, alcance un grado suficiente. Esto depende esencialmente de: 1.- La aparición, a la temperatura de clinkerización, de una cierta cantidad de fase liquida, lo que favorece considerablemente la combinación. Depende de la proporción de los elementos fundentes (Al 2O3 y Fe2O3) e igualmente de ciertos elementos minoritarios (MgO, Na2O, K2O). 2.- La finura del crudo. Si el grado de combinación es insuficiente, lo que ocurre es que la proporción del silicato tricálcico disminuye en beneficio del dicálcico y sobre todo que aumenta la proporción de un compuesto, que siempre está presente en el clinker y que es la cal libre o no combinada. El papel de la finura es importante en el grado de combinación y el grado a alcanzar variara de unas materias primas a otras. La finura se caracteriza, en general, de manera suficiente determinando el residuo sobre el tamiz de 100 micras. La distribución del tamaño de las partículas en el crudo es crítica tanto para su aptitud a la cocción como para la granulometría del clinker. La mineralogía de las fracciones más gruesas del crudo es particularmente significante para medir su aptitud a la cocción. En la tabla 1.1 se dan los límites del tamaño de partícula para los diferentes minerales que pueden estar presentes en el crudo. Tabla 1.1.- Límites del tamaño de partícula para los diferentes minerales del crudo. Por ello, una vez molidas las materias primas en el molino de bolas se produce un corte por 63 micras utilizando la tamizadora de la figura 1.6. Figura 1.6.- Tamizadora. El objetivo del proceso de molienda es el aumento de la superficie específica del material, concepto que se extiende al de la obtención de una adecuada reactividad para la próxima etapa del proceso de fabricación del CLINKER, que es la cocción. La molienda condiciona el posterior proceso de cocción del crudo y viceversa. El por qué se realiza la operación molienda está justificado por los factores siguientes: 1.- Para poder mezclar íntimamente diferentes materias primas y llegar a un producto con una composición uniforme (Que tenga el mínimo número de microinhomogeneidades). 2.-Para poder combinar químicamente las materias primas con un mínimo de energía térmica. Entonces lo que se quiere es: Llegar a un tamaño de partícula especificado por las condiciones de homogeneización y clinkerización, con el mínimo consumo de energía. La homogeneización se ha realizado en una amasadora planetaria, la cual puede verse en la figura 1.7. La amasadora consta esencialmente de un recipiente de acero inoxidable, de una capacidad aproximada de 5 litros, y de una pala de acero inoxidable de la forma, medidas de la figura 1.7, accionada por un motor eléctrico de velocidades controladas, con movimientos de rotación sobre su propio eje y con un movimiento planetario alrededor del eje del recipiente. Los dos sentidos de rotación son opuestos Figura 1.7.- Amasadora. Pala de acero inoxidable. Una vez homogeneizada la mezcla de las materias prima se pasa a la etapa de formación de “briquetas” en forma de placas de base cuadrada de dimensiones 50x50x15 mm. El briqueteado se realizó mediante una prensa hidráulica de 10 toneladas, la cual puede verse en la figura 1.8, conjuntamente con el molde y las briquetas obtenidas. Figura 1.8.- Prensa hidráulica. Briquetas. El objeto de preparar briquetas con el crudo es facilitar las reacciones que han de tener lugar entre las materias primas para formar el clinker. Entre las reacciones de formación del clinker se encuentra la siguiente: 3CaO.SiO2 2CaO.SiO2+ CaO (Formación de la alita, temperatura: 1500 ºC) En la cocción industrial del crudo en el horno rotatorio antes de la reacción de formación de la alita tiene lugar el proceso de nodulización (Formación física del clinker), debido a la aparición de fase liquida ( 25 %) y a la rotación del horno. Preparadas las briquetas de crudo se procedió a su cocción a una temperatura máxima de 1550 ºC. Para ello se utilizó el horno de alta temperatura de la marca Carbolite modelo HTF 1700, el cual puede verse en la figura 1.9, conjuntamente con las briquetas en su interior. Figura 1.9.- Horno de alta temperatura. Una vez finalizado el tratamiento térmico de calentamiento, las briquetas ya clinkerizadas se sacaron del horno y con el fin de que su enfriamiento fuese rápido se sopló aire frio sobre ellas. En la figura 1.10 puede verse una briqueta recién sacada del horno y sometida al proceso de enfriamiento mediante soplado de aire sobre ella. Figura 1.10.- Enfriamiento de una briqueta de clinker. Uno de los objetivos de un enfriamiento moderadamente rápido del clinker es que no se revierta la reacción de formación de la alita (3CaO.SiO2): 3CaO.SiO2 2CaO.SiO2+ CaO con el consiguiente efecto perjudicial sobre la calidad del clinker, debido a la disminución del contenido de 3CaO.SiO2 (Componente mayoritario y más importante del clinker) y al aumento del contenido de cal libre, lo que puede dar lugar a que el cemento fabricado con dicho clinker no sea estable en volumen. Terminado el enfriamiento de las briquetas clinkerizadas se pasó a su molienda, conjuntamente con un 5 % de yeso (CaSO4.2H2O), en el molino de bolas de laboratorio mencionado. La distribución granulométrica del cemento obtenido, después de la operación de molienda, puede verse en la tabla 1.2. El 99 % es menor de 42 micras. Tabla 1.2.-Distribución granulométrica del cemento. Intervalo (μm) 0-42 42-60 60-75 75-100 >100 Contenido fracción Diámetro Pasante granulométrica (micras) Acumulado (%) (%) 99,07 42 99,07 0,50 60 99,57 0,10 75 99,67 0,14 100 99.81 0,19 100 La composición química, naturaleza y propiedades, así como la proporción relativa de los distintos constituyentes mineralógicos integrantes del clinker, condicionan en gran medida el comportamiento técnico del cemento y, por otra parte, están íntimamente relacionados con la composición del crudo de partida y con las condiciones fisicoquímicas que rigen el proceso de clinkerización. Es necesario, pues, la formación de las fases hidráulicamente activas y conseguir la proporción óptima de las diferentes fases, un óptimo tamaño de grano y un correcto desarrollo de la microestructura. Algunas de estas características no solo dependen de la composición química del crudo, sino también de cómo se desarrolle el proceso de clinkerización En la tabla 1.3 pueden verse los límites entre los que debe oscilar la composición química del crudo calcinado. Tabla 1.3.- Límites de la composición química del crudo calcinado. VALORES LÍMITES ÓXIDOS (% EN MASA) CaO 60-69 SiO2 18-24 Al2O3 4-8 Fe2O3 1-8 MgO < 5.0 K2O, Na2O < 2.0 SO3 < 3.0 CONTENIDOS MEDIOS (% EN MASA) 65 21 6 3 2 1 1 La producción continua de cemento de alta calidad solo es posible, en primer lugar, si el crudo tiene una composición química optima y en segundo lugar, si esta composición oscila entre limites lo más estrechos posibles. Los límites indicados en la tabla 1.3 se refieren a diversas fábricas, debiendo entenderse que dentro de una determinada fabrica las oscilaciones han de moverse entre límites mucho más estrechos. En la práctica, la composición del crudo (y también la del CLINKER), representada por sus 4 óxidos mayoritarios, se suele caracterizar y controlar mediante relaciones (INDICES Y MODULOS), para cuyo cálculo se utiliza la composición química. Los más importantes son: Módulo de silicatos. Este módulo también se denomina silícico o de sílice y se define de la siguiente manera: MS SiO2 (%) S (%) Al2O3 (%) Fe2O3 (%) A(%) F (%) El valor del módulo de silicatos suele variar entre 1.8 y 3.2 siendo más favorable que este entre 2.2 y 2.6 (2.0 - 2.5, 2.3-2.7). También se encuentran valores más altos desde 3 hasta 5 o incluso más altos, como por ejemplo en los cementos blancos y de alta riqueza en sílice. Este módulo caracteriza la relación que existe entre la fase sólida y la fase líquida en la zona de clinkerización, ya que la sílice está presente casi exclusivamente en la fase sólida (ALITA Y BELITA), mientras que el Al2O3 y el Fe2O3 están en la fase liquida. Entonces cuanto mayor es el módulo de silicatos menor es el porcentaje de fase liquida. Módulo de fundentes, de alúmina o alumínico. Este módulo también se denomina férrico y se define de la siguiente manera: MF Al2O3 (%) Fe2O3 (%) Este módulo varia, generalmente, entre 1.5 y 2.5, y, preferiblemente, entre 1.2-1.6. Hay cementos con contenidos bajos en alúmina, con valores del módulo de alúmina por debajo de 1.5, que se denominan ferrocementos. El módulo de alúmina caracteriza la composición de la fase liquida y, por tanto, sus propiedades, ya que a la temperatura existente en la zona de clinkerización ambos óxidos se encuentran, casi en su totalidad, contenidos en dicha fase. Valores crecientes del módulo de alúmina (Por ejemplo, cantidades decrecientes de Fe2O3 manteniendo constante el contenido de Al2O3) y para una misma temperatura, traen consigo que la viscosidad de la fase líquida (fundido) sea mayor, por lo que disminuirá la movilidad iónica (Difusión más difícil) y la facilidad a la cocción del crudo será peor, aumentando el consumo de combustible, ya que debe trabajarse a una mayor temperatura de cocción Standard de cal. Factor de saturación en cal. La preocupación por fijar un límite máximo y otro mínimo al contenido de cal de los cementos data de los tiempos de Le Chatelier. De ambos limites e1 de más interés es el máximo, pues un cemento, en general, es tanto mejor cuanto más próximo se encuentre de él (En general, y a igualdad de otras condiciones), teniendo en cuenta que si se sobrepasa, será expansivo y podrá dar lugar a grietas y fisuraciones en las obras en que se emplee. Si (A/F)>0.64 el máximo contenido de cal en el clinker se determina bajo las hipótesis de que toda la sílice esta combinada en forma de C3S, se han combinado todo el Fe2O3 y la cantidad de Al2O3 que le corresponda para dar C4AF y el exceso de Al2O3 se combina para dar C3A. Realizando los cálculos pertinentes se llega a que la máxima cantidad de cal viene dada por: CaOmáx. = 2.8SiO2 + 1 .65Al2O3 + 0.35 Fe2O3 Entonces el nivel de cal en un clinker se caracteriza por el grado de saturación por la cal debido a Kuhl que lo definió como la relación existente entre el contenido real de cal en el clinker y el máximo que puede contener (Caracteriza el nivel de cal en el clinker), es decir: KSG CaO 2.8SiO2 1.65 Al2O3 0.35Fe2O3 Con el nombre de cal de saturación designa Kuhl la cantidad de cal que teóricamente fijan los componentes ácidos, cuando el sistema se enfría tan lentamente que se llega a alcanzar el equilibrio químico correspondiente a la temperatura ordinaria, es decir la saturación por la cal da por supuesto que el enfriamiento del clinker se ha realizado tan lentamente, desde la temperatura de clinkerización que se llega a alcanzar el equilibrio químico correspondiente a la temperatura ambiente. Como el enfriamiento del clinker dista mucho de ser lento no se alcanzan las condiciones de equilibrio y las fórmulas de saturación de cal no se ajustan a la realidad. A la temperatura de clinkerización de 1450 ºC, el C3S, el C2S y la cal no combinada están en estado sólido, mientras que el C3A el C4AF están en estado líquido. Sin embargo, esta fase liquida es más pobre en cal que lo que le corresponde al C3A (CxA con x <3) y solo puede tomar la cal que le falta para la cristalización total del C3S, del C2S y de la cal libre, que son más ricos en cal. Esos procesos no puede desarrollarse durante el rápido enfriamiento que se realiza del clinker en la industria, entonces el fundido de aluminatos no puede combinar más cal que la que ya había tomado a la temperatura de clinkerización. Investigaciones experimentales han demostrado que, independientemente del módulo de fundentes y en condiciones que pueden considerarse con validez en la práctica en cuanto a la cocción y el enfriamiento, los factores hidráulicos (Componentes ácidos) fijan siempre la misma cantidad de cal y ,en particular, en el fundido de aluminatos se combinan dos moléculas de cal por cada una de alúmina Este es, por tanto, el límite alcanzable de cal en condiciones de trabajo industrial, y es la denominada cal standard: CaOSTANDARD 2.8SiO2 1.1Al2O3 0.7 Fe2O3 El standard de cal (Cociente entre la cantidad efectiva de cal en un clinker y la máxima que puede tener combinada en condiciones reales) viene dado entonces por: KSt CaO 2.8SiO2 1.1Al2O3 0.7 Fe2O3 Más adelante se le designo KSt I para diferenciarlo del concepto más exacto, deducido por Lea y Parker al cortar el sistema cuaternario C – A – S - F por el plano correspondiente al 100 % de saturación en cal y que nos da la cal requerida para la saturación de los otros óxidos a la temperatura de clinkerización y que es: CaOSTANDARD 2.8SiO2 1.18 Al2O3 0.65Fe2O3 con lo que: KSt II LFS CaO 2.8SiO2 1.18 Al2O3 0.65Fe2O3 El factor de saturación en cal en los cementos de alta calidad varía entre 0.94 y 0.99. Aumentando el valor del LSF (Factor de saturación en cal), manteniendo las demás condiciones constantes, ambas, la reactividad y la facilidad a la cocción del crudo disminuyen a temperaturas inferiores a la de formación de la fase líquida (1300 ºC), mientras que a temperaturas superiores solo la facilidad a la cocción disminuye, manteniéndose la reactividad. El aumento de un 1 % en el LSF supone elevar 20 ºC la temperatura de cocción.