Óxidos mixtos de Cu-Fe sintetizados a baja

Anuncio

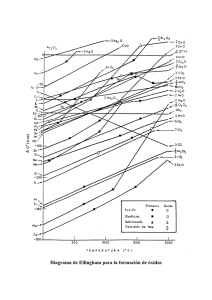

Óxidos mixtos de Cu‐Fe sintetizados a baja temperatura con actividad en la oxidación de CO M. Pilar Yestea, A. Leticia García‐Cabezab, Hilario Vidala, Francisco M. Guerrab, Gustavo A. Cifredoa, José M. Gaticaa,* a Departamento de Ciencia de los Materiales e Ingeniería Metalúrgica y Química Inorgánica, Universidad de Cádiz, 11510 Puerto Real, España b Departamento de Química Orgánica, Universidad de Cádiz, 11510 Puerto Real, España *E‐mail: [email protected] RESUMEN Se prepararon óxidos mixtos de Cu‐Fe de diferente composición (% molar de Fe: 5‐75 % aprox.) por un método de co‐precipitación a baja temperatura para su uso en reacciones de interés en catálisis ambiental. Los catalizadores sintetizados se caracterizaron por una amplia variedad de técnicas para su estudio composicional, textural, estructural y morfológico tales como análisis ICP, fluorescencia de rayos X, fisisorción de N2, difracción de rayos X, microscopía electrónica de barrido (SEM) con espectroscopía de energía dispersiva (EDS) y granulometría. Asímismo se evaluó su actividad catalítica en la reacción modelo de oxidación de CO. Todos los resultados obtenidos indicaron que el método de síntesis elegido permite modular las propiedades finales del óxido mixto. En lo que se refiere al comportamiento catalítico, resultó particularmente interesante la muestra con un contenido molar en hierro del 29 %, mostrando una temperatura de light‐off de 165 0C y una conversión a CO2 que no sólo se mantuvo estable sino que mejoró en un segundo ciclo de reacción. Palabras clave: Oxido mixto de Cu‐Fe, oxidación de CO, síntesis de baja temperatura. ABSTRACT Cu‐Fe mixed oxides with different composition (Fe content: 5‐75 mol %) were prepared by a co‐ precipitation method at low temperature for a further use in reactions of interest in environmental catalysis. The catalysts synthetized were characterized through a wide battery of techniques for their compositional, textural, structural and morphologic study such as ICP analysis, X‐ray fluorescence, N2 physisorption, X‐ray diffraction, scanning electron microscopy (SEM) with energy dispersive spectroscopy (EDS) and granulometry. Also their catalytic activity in a model reaction such as CO oxidation was evaluated. All data obtained indicated that the synthesis method followed allows modulating the final properties of the mixed oxides. Concerning the catalytic performance, the sample containing 29 mol% of Fe was the most interesting with a light‐off temperature of 165 0C and conversion to CO2 that not only remained stable but improved in a second cycle of reaction. Keywords: Cu‐Fe mixed oxide, low temperature synthesis, CO oxidation. 1 1. Introducción 2. Experimental 2.1. Preparación de los óxidos mixtos La reacción de Water Gas Shift (WGS) es un proceso tradicionalmente utilizado para la producción de hidrógeno a partir de gas de síntesis que posteriormente se emplea para producir amoniaco en la industria de fertilizantes. Típicamente la salida de los reformadores contiene entre un 10‐12 % de CO con el que se alimenta al reactor de WGS de alta temperatura en el que convencionalmente se utilizan catalizadores de Fe‐Cr operando a temperaturas entre 350‐400 0C. Esto permite disminuir la concentración de CO hasta en torno un 2 % que es el límite termodinámico en estas condiciones para esta reacción exotérmica. La incorporación de un reactor posterior de WGS de baja temperatura, en el que convencionalmente se emplean catalizadores de Cu‐Zn operando en el entorno de 200 0C, permite incrementar el contenido en H2 disminuyendo el de CO hasta niveles alrededor de 5000 ppm [1]. La utilización más reciente del hidrógeno como combustible de las fuel‐cells de membrana de electrolito polimérico (PEM) ha forzado al desarrollo de nuevos catalizadores capaces de reducir el contenido de CO en corrientes ricas en H2 por debajo de 100 ppm, utilizando el proceso conocido como CO‐PROX (oxidación preferencial de CO en atmósfera rica en hidrógeno) [2]. Recientemente los óxidos mixtos de Cu‐Fe han sido propuestos para ambos procesos. De una parte estos materiales aportan una especial estabilidad en la reacción de WGS de alta temperatura [3]. De otra muestran una elevada actividad en los procesos de CO‐PROX [4]. No obstante, conviene indicar que en la síntesis de estos óxidos mixtos se emplean de forma convencional métodos que implican el uso de etapas finales de calcinación a temperaturas que pueden alcanzar más de 500 0C [5]. El objetivo de este trabajo ha sido preparar óxidos mixtos de Cu‐Fe utilizando un método de co‐precipitación simple que posibilite la obtención de muestras catalíticamente activas sin precisar la etapa de calcinación final que típicamente disminuye el área superficial específica. En esta etapa preliminar de la investigación se ha optado por el ensayo en la oxidación de CO como reacción modelo habitualmente empleada para evaluar el potencial de los catalizadores en los procesos antes citados. Asímismo se ha estudiado el efecto en la relación molar Cu/Fe utilizada en la síntesis. Para la preparación de los óxidos mixtos de cobre e hierro, sobre una disolución acuosa de Na2CO3 y NaOH se añadió gota a gota durante 1.5 h otra disolución acuosa que contenía CuCl2 y FeCl3.6H2O como precursores metálicos. La suspensión resultante se agitó a 70 0C durante 22 h. La mezcla se filtró, y el precipitado se lavó con agua caliente. A continuación, el precipitado se secó en un horno a 105 0C y se molió hasta obtener un polvo fino. Se utilizaron distintas cantidades de cloruro de cobre e hierro con el objetivo de preparar cuatro óxidos con diferente composición. Los detalles de la preparación aparecen en [6]. Los óxidos mixtos preparados se nombraron con el término CuFeOx seguido de una letra distintiva para cada contenido en hierro (véase Tabla 1). Tabla 1. Cantidades de reactivos utilizadas en la síntesis de los óxidos y su nomenclatura CuCl2 (g) FeCl3.6H2O (g) Fe/Cu molar CuFeOx_A 5.00 0.53 0.05 CuFeOx_B 5.00 4.00 0.40 CuFeOx_C 1.99 4.00 1.00 CuFeOx_D 0.66 4.00 3.02 Muestra Todos los catalizadores se prepararon empleando una disolución de 100 ml que contenía Na2CO3 (1.27 g) y NaOH (5.20 g) en 100 ml de agua a la que se añadió las cantidades de sales de Fe y Cu indicadas disueltas en 50 ml de agua. 2.2. Caracterización de los óxidos mixtos Se aplicaron diversas técnicas para la caracterización composicional, textural y estructural de los óxidos preparados. 2.2.1. Análisis composicional El contenido de cobre y de hierro se determinó mediante tres técnicas diferentes: a) fluorescencia de rayos X (FRX), usando un sistema con detección de área (CCD) con difractómetro de tres círculos SMART APEX de Bruker, equipado con sistema criostático Kryoflex; b) espectroscopía de emisión atómica de plasma de acoplamiento inductivo (inductively coupled plasma atomic emission spectroscopy, ICP‐AES), XXV Congreso Iberoamericano de Catálisis 3 usando un espectrómetro Thermo Elemental, modelo Iris Intrepid. Los parámetros instrumentales fueron los siguientes: Potencia de generador 1.15 KW, caudal de gas plasmógeno 14 l/min, presión de nebulizador 24 psi, caudal de muestra 1.0 ml/min, tiempo de integración 10 s, número de integraciones 3; c) espectroscopía de energía dispersiva (EDS), en un microscopio electrónico Quanta‐200 equipado con un sistema de microanálisis Phoenix, usando una resolución nominal de 3 nm. 2.2.2. Análisis textural Las medidas de adsorción‐desorción de N2 a ‐196 0C se llevaron a cabo en un equipo ASAP 2020 de Micromeritis. Antes del análisis, las muestras se desgasificaron durante 2 h a 150 0C para eliminar las especies adsorbidas sobre su superficie. 2.2.3. Análisis Estructural Para la identificación de cada una de las fases presentes en los óxidos se usó la técnica de difracción de rayos x (DRX) utilizando para ello un difractómetro de polvo marca Bruker D‐8. Las fases cristalinas se identificaron por el método Rietveld. Los difractogramas se registraron usando radiación Kα del Cu. El ángulo 2Ɵ varió de 20 a 950, con un paso 0.050 y un tiempo de paso de 20 s. 2.2.4. Análisis Morfológico y granulométrico Las imágenes de microscopía electrónica de barrido (scanning electron microscopy, SEM) se registraron en el mismo equipo utilizado para el microanálisis por EDS. Con la técnica SEM se obtiene información morfológica de la superficie de la muestra. El estudio granulométrico se realizó utilizando un granulómetro Mastersizer 2000 de Malvern Instrument, operando con difracción de láser. Se empleó aproximadamente 100 mg de sólido que se dispersó en unos 20 ml de agua destilada. Unas cuantas gotas de la disolución preparada se añadieron a la cámara de muestras (llena de agua destilada) hasta alcanzar una oscuración que estuviera entre un 10 % y 15 %. 2.3. Estudios de actividad catalítica Se evaluó la actividad catalítica de las muestras en la reacción de oxidación de CO. Los ensayos catalíticos se realizaron en un reactor de lecho fijo a presión atmosférica. Los experimentos se llevaron a cabo con 25 mg de catalizador que se diluyó en 50 mg de carburo de silicio. Antes del estudio de actividad, la muestra se calentó desde temperatura ambiente hasta 150 0C en atmósfera de He, temperatura a la que se mantuvo 1 h. A continuación, se enfrió hasta temperatura ambiente y se introdujo la mezcla de reacción, 1 % CO, 0.6 % de O2 y el resto He con un flujo total de 100 ml/min. Se pasó la mezcla de reacción a temperatura ambiente durante 30 min, y a continuación se calentó en la mezcla de reacción hasta 300 0C, temperatura a la que se mantuvo 30 min. Además, se realizaron estudios de estabilidad de los catalizadores. Después de un primer test de actividad catalítica, se enfrió en la mezcla de reacción y se realizó un segundo ciclo de reacción. El análisis de los reactivos y productos se llevó a cabo usando un espectrómetro de masas Pfeiffer prisma. 3. Resultados y discusión Como se dijo antes, se determinó la composición de cada uno de los óxidos preparados usando varias técnicas analíticas (Tabla 2). Tabla 2. Resultados del análisis composicional. Los valores vienen expresados como contenido molar (%) de cobre e hierro. Cu Fe Muestra ICP FRX EDS ICP FRX EDS CuFeOx_A 94.9 93.1 95.2 5.1 6.9 4.8 CuFeOx_B 70.6 66.9 71.9 29.4 33.1 28.1 CuFeOx_C 49.9 46.9 49.0 50.1 53.1 51.0 CuFeOx_D 24,2 23.1 21.7 75.8 76.9 78.3 Los contenidos de cobre e hierro determinados mediante ICP estuvieron en buen acuerdo con las cantidades teóricas que se debían obtener según el contenido de cloruro de cobre y de cloruro de hierro empleado en cada preparación. Además, si bien la técnica de ICP es más precisa, los valores medidos a partir de ella fueron parecidos a los obtenidos mediante FRX y EDS. Además, mediante EDS, si bien en la tabla aparece el valor promedio después de analizar XXV Congreso Iberoamericano de Catálisis 4 diferentes zonas del material, no se detectaron grandes diferencias en cada una de las zonas analizadas, lo que indica la homogeneidad de cada uno de los óxidos preparados. Para el estudio textural de las muestras se registraron isotermas de fisisorción de nitrógeno. De acuerdo con la clasificación de la IUPAC, la muestra CuFeOx_A presentó una isoterma tipo II con histéresis H3 características ambas de muestras macroporosas. Para el resto de las muestras las isotermas tuvieron un carácter creciente con el contenido de Fe de isoterma tipo IV característica de sólidos mesoporosos, con una histéresis que pasa de tipo H1 a tipo H2. La Tabla 3 resume los resultados obtenidos mediante el procesado de las isotermas para la superficie específica (empleando el método BET) y para el volumen total de poros (empleando el método BJH aplicado a la rama de desorción). Cabe destacar el valor de SBET relativamente alto de los óxidos excepto del que tiene un contenido menor de hierro. Los valores altos de superficie específica son debidos al método de síntesis, el cual se realiza a baja temperatura, con respecto a la forma convencional de preparar óxidos mixtos de cobre e hierro [4,7]. En líneas generales, los valores altos de área superficial suelen incidir en mejores prestaciones de los materiales estudiados. Figura 1. Diagramas de difracción de rayos X de los óxidos preparados. El análisis de los difractogramas se ha realizado usando el método Rietveld. Según este análisis, para la muestra con un menor contenido en hierro, A, sólo se observa la fase de CuO (tenorita). En las muestras con un mayor contenido en hierro (B, C y D) se observa también la fase CuFe2O4. Además, a medida que aumenta el contenido en hierro, aumenta la proporción de CuFe2O4 con respecto a CuO. A modo de ejemplo se muestra el análisis del óxido CuFeOx‐D (Figura 2). Tabla 3. Resultados del análisis textural SBET (m2/g) Volumen poros (cm3/g) CuFeOx_A 60.5 0.201 CuFeOx_B 141.7 0.320 CuFeOx_C 200.9 0.256 CuFeOx_D 257.3 0.191 Muestra En la Figura 1 se muestran los diagramas DRX de cada uno de los óxidos preparados. Según estos diagramas, a medida que aumenta la cantidad de hierro, la intensidad de los picos disminuye. Esto puede interpretarse teniendo en cuenta que el hierro adsorbe muy fuertemente la radiación Kα del Cu, por lo que a mayor cantidad de Fe la cantidad difractada es mucho menor. Figura 2. Diagrama de difracción de rayos X del óxido CuFeOx‐D junto con su análisis usando el método Rietveld. Según las imágenes SEM, los catalizadores presentan una morfología irregular, tanto en forma como en tamaño (Figura 3). No obstante, en el caso de CuFeOx_A el tamaño de las partículas es mayor que en el resto de los catalizadores estudiados, lo que está en buen acuerdo con la menor superficie específica de dicho catalizador. XXV Congreso Iberoamericano de Catálisis 5 Figura 5. Curvas light‐off de la reacción de oxidación de CO (conversión a CO2) para cada uno de los catalizadores estudiados. Figura 4. Distribución del tamaño de partícula obtenida por granulometría para los catalizadores CuFeOx_A (‐‐), CuFeOx_B (‐‐), CuFeOx_C (‐‐) y CuFeOx_D (‐‐). En la Figura 5 se muestran los resultados de la actividad catalítica que se obtuvieron en la reacción de oxidación de CO. Como se dijo en la introducción, esta reacción ha sido ampliamente usada como test preliminar con el fin de evaluar la capacidad de catalizadores para oxidar el CO en reacciones afines tales como CO‐PROX y WGS. En nuestro caso, para los catalizadores CuFeOx‐A, B y C, el inicio de la conversión sucede a unos 120 0C, mientras que las temperaturas a las que se alcanza el 50 % y el 100 % de conversión son 165 0C y 255 0C respectivamente. Por su parte, el catalizador CuFeOx‐D se muestra menos activo, con una T10, T50 y T100 de 150 0C, 210 0C y 275 0C respectivamente. Los óxidos de cobre e hierro tienen una alta actividad en esta reacción debido a un efecto sinérgico entre el cobre y el hierro [8,9], mucho mejor que el óxido de cobre y el óxido de hierro por separado [4]. Además, según la bibliografía, es notable la baja actividad del óxido de hierro con respecto al óxido de cobre [10, 11]. Esto podría explicar que el catalizador con más contenido en hierro (CuFeOx_D) sea el que presenta una actividad menor. También se realizaron estudios de estabilidad para los catalizadores. En estos estudios, la reacción se llevó hasta los 350 0C durante 30 min, para un posterior enfriamiento en la mezcla de reacción y posterior realización de un segundo ciclo de reacción. En ningún caso los catalizadores perdieron actividad durante el transcurso de los experimentos. Además, en el caso de CuFeOx_B hubo una mejoría, pasando T50 de 165 0C a 145 0C (Figura 6). Según la bibliografía [12], en el caso del cobre, la mayor actividad se asocia a una mezcla de Cu2+ y Cu+. Conversión a CO2 (%) Figura 3. Imágenes SEM obtenidas para cada uno de los catalizadores estudiados. Este estudio se ha completado con medidas de granulometría (Figura 4), donde también se observa una distribución heterogénea y diferente para cada uno de los catalizadores estudiados. 100 ciclo 1º 80 ciclo 2º 60 40 20 0 0 50 100 150 200 250 300 Temperatura (ºC) Figura 6. Curvas de light‐off de la reacción de oxidación de CO para el catalizador CuFeOx_B. Se muestra la conversión de CO2 de un primer ciclo (trazo continuo) y de un segundo ciclo de reacción (trazo discontinuo). XXV Congreso Iberoamericano de Catálisis 6 5. Agradecimientos 4. Conclusiones En este trabajo se han preparado óxidos mixto de Cu‐Fe con contenidos molares de Fe/Cu variables entre 0.05 y 3, usando un método simple de co‐precipitación que no necesita etapa final de calcinación. Todas las técnicas de caracterización empleadas para el análisis composicional de los óxidos preparados (ICP, FRX y SEM‐EDS) han dado valores similares entre sí y próximos a los nominales, confirmando la validez del método de preparación seguido así como una distribución homogénea de los elementos tanto en la masa como en la superficie de las muestras. El estudio textural mediante isotermas de fisisorción de nitrógeno demostró el carácter mayoritarianmente mesoporoso de los materiales preparados, con valores de superficie específica relativamente elevados (60‐250 m2/g) adecuados para uso en catálisis heterogénea. Es más, el estudio morfológico de los polvos obtenidos, tanto por imágenes SEM como por granulometría, indicó que el método de síntesis propuesto permite modular la distribución de tamaño de partículas en función de la composición del óxido mixto. La caracterización mediante difracción de rayos X confirmó la formación de la fase CuFe2O4 a pesar de no haber sometido las muestras a calcinación alguna durante su preparación. El contenido relativo de dicha fase creció respecto al de CuO, también detectada, al aumentar el contenido de Fe. Por último, cabe destacar que todos los óxidos mixtos preparados mostraron actividad catalítica en la reacción de oxidación de CO, con especial mención del catalizador que contenía una relación molar Fe/Cu de 0.4 (equivalente a un 29% molar) que mostró una temperatura de light‐off de tan sólo 165 0C y una mejora de comportamiento en un segundo ciclo de reacción con una bajada de la temperatura de conversión de alrededor de 20 0C. Estos resultados son prometedores para un uso posterior de los óxidos en reacciones como WGS o CO‐PROX, y demuestran que el método de síntesis que aquí se propone puede ser una alternativa interesante por su ahorro en tiempo y energía frente a otras rutas preparativas descritas previamente. Los autores agradecen al Ministerio de Economía y Competitividad de España (Proyectos MINECO/FEDER MAT2013‐40823‐R y AGL2013‐ 42238‐R) y a la Junta de Andalucía (grupos FQM‐ 110 y FQM‐169) por su apoyo financiero. También a los SC‐ICYT de la Universidad de Cádiz por el uso de las instalaciones de sus divisiones de ICP, FRX, DRX y microscopía electrónica. 6. Referencias 1. R. Farrauto, S. Hwang, L. Shore, W. Ruettinger, J. Lampert, T. Giroux, Y. Liu, O. Ilinich. Annu. Rev. Mater. Res. 33 (2003) 1‐27. 2. J.R. Ladebeck, J.P. Wagner. Catalyst development for water gas shift. En: W. Vielstich, A. Lamm, H.A. Gasteiger, editors. Handbook of Fuel Cells, vol. 3, part 2. John Wiley & Sons, Ltd., Chichester, 2003, p. 190‐201. 3. V. Subramanian, E.S. Gnanakumar, D. Jeong, W. Han, C.S. Gopinath, H. Roh. Chem. Commun. 49 (2013) 11257‐11259. 4. V.L. Veselovskyi, E. V. Ischenko, S. V. Gayday, A. Byeda, Vasiliy V. Tkach V. V. Lisnyak. Current Catal. 2 (2013) 7‐12. 5. Y. Zhang, G.C. Stangle. J. Mater. Res. 9(8) (1994) 1997‐2004. 6. A. L. García‐Cabeza, R. Marín Barrios, F. Javier Moreno‐Dorado, M. J. Ortega, H. Vidal, J. M. Gatica, G. M. Massanet, F. M. Guerra. J. Org. Chem. 80 (2015) 6814‐6821. 7. N. H. Amin, L. I. Ali, S. A. El‐Molla, A. A. Ebrahim, H. R. Mahmoud. Arab. J. Chem. en prensa. 8. A. Biabani‐Ravandi, M. Rezaei. Chem. Eng. J. 184 (2012) 141‐146. 9. J. L. Cao, Y. Wang, X. L. Yu, S. R. Wang, S. H. Wu, Z. Y. Zuan. Appl. Catal. B 79 (2008) 26‐34. 10.E. Amini, M. Rezaei, M. Sadeghinia. Chin. J. Catal. 34 (2013) 1762‐1767. 11.V. R. Pillai, S. Deevi. Appl. Catal. B 64 (2006) 146‐151. 12.B. White, M. Ying, A. Hall, D. Le, S. Stolbov, T. Rahman, N. Turro, S. O’Brien. Nano Letters 6 (2006) 2095‐2098. XXV Congreso Iberoamericano de Catálisis 7