Presentación 6 maquinado no convensional [Modo de compatibilidad]

Anuncio

![Presentación 6 maquinado no convensional [Modo de compatibilidad]](http://s2.studylib.es/store/data/006872351_1-a6c3ece794e389fb82a0f1f3024f3ac5-768x994.png)

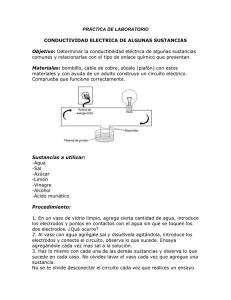

TECNOLOGIA PARA LA FABRICACION II INDUSTRIAS I MAQUINADOS NO TRADICIONALES MAQUINADO NO TRADICIONAL • Desde la segunda Guerra Mundial se han desarrollado procesos no tradicionales por la necesidad de: - Maquinar metales recién desarrollados, con propiedades especiales a los que no se aplican métodos convencionales por su tenacidad y su alta resistencia. - Geometrías complejas, que no se obtienen por maquinado convencional - Evitar daños externos en la zona del maquinado por tensiones originadas por el arranque de viruta, etc. - Estos requerimientos han acompañado el desarrollo de industrias como la Aeronáutica, Electrónica y Espacial. Procesos no tradicionales. • Se clasifican según la forma principal energía que usan para remover material. - MECANICOS: No se usan herramientas de corte convencionales, trabajo por corriente abrasiva (CHORRO) y/o fluidos - ELECTRICOS: Usan energía electroquímica para remover el material (opuesto al electro chapeado). - TERMICOS: Se aplica energía térmica a una parte muy pequeña de la superficie a trabajar, remoción por fusión o vaporización del metal (conversión de energía eléctrica) - QUIMICOS: Los metales son susceptibles de ataques químicos por medio de ácidos y otras sustancias; en el maquinado químico las zonas que no deben alterarse se protegen con una mascarilla. *MECANICOS* 1. Ultrasónico: (Pasta fluida) herramienta vibratoria baja amplitud (0,07 mm) alta frecuencia (20000 Hz) 2 .Chorro H2O 3 .Chorro H2O abrasivo 4. Chorro abrasivo (corriente de gas) 1) Ultrasónico: - Herramientas: acero suave y acero inoxidable - Abrasivos: H2O + Partículas (nitrato de Boro, oxido de Aluminio, Carburo de Silicio, Diamante). Parte removida vs Herramienta = 100:1 (usado en cerámicos, vidrio y carburos) Corte de metales. Ideal para acero inox.y titanio ( 1:1) HIDRODINAMICO 2) Hidrodinámico Chorro H2O - Diámetro de la boquilla: 0,1a 0,4mm (zafiro, rubí o diamante) - Presión: 60000lb/in² ( 400Mpa) - Velocidad del chorro: 900m/seg - Fluido de corte: solución de polímeros - Separación e/boquilla y sup.: 1/8 in ó 3,2mm - Velocidad de corte: 5mm/seg hasta 500 mm/seg - Plásticos, textiles, mosaicos, alfombras, pieles, papelería, corte 3D (tableros de automóviles) No es apto para materiales frágiles 3) Chorro H2O abrasivo - Generalmente se usa para metales - Abrasivo: oxido de aluminio, Dióxido de silicio Diámetro de la boquilla: 0,25 a 0,63mm Presión: 400Mpa Distancia: ¼ a ½ la del chorro de agua Velocidad de corte: 5 mm / seg. 4) Chorro de Gas Abrasivo Gas seco: aire, helio, nitrógeno Diámetro de la boquilla: 0,075 a 1mm Presión: 200lb/in² ( 1,4Mpa) Velocidad del chorro: 2,5 a 5m/seg Distancia: mínimo 1/8 in Abrasivos: oxido de aluminio, carburo de silicio, perlas de vidrio (pulido) - Diámetro de partículas: 15 a 40μm - No apto para metales Apto para: vidrio, mica, cerámicas *ELECTRICOS* • Electroquímicos: Retira material de la pieza (conductora) a trabajar por disolución anódica. La herramienta es el electrodo, están separados por un electrolito, el rápido flujo del baño va limpiando. • Electrodos: bronce, cobre, aceros inox. • Esta basado en la ley de Faraday V=C.I.t V=volumen de metal removido (cm³) I= corriente (amperios) t= tiempo (seg) C= cte (velocidad especifica de remocion cm³/A) *TERMICOS* • • • • • Se remueve el material mediante fusión o vaporización por temperaturas muy altas localizadas. Electroerosión Haz de electrones Rayo láser Plasma Convencionales 1) Electroerosión: Maquinado por descarga eléctrica, Bombardeo de descargas eléctricas discontinuas (chispas), en presencia de un fluido dieléctrico que crea la trayectoria para cada descarga conforme se ioniza el fluido en la separación de los electrodos. Herramientas: electrodos y alambre Electrodos: grafito, cobre, bronce, tungsteno, plata • Las descargas se generan mediante un transformador de corriente directa pulsante conectado a los electrodos y a la pieza Miles de descargas por segundo generan una erosión gradual Dos variables importantes: • Electroerosión: - Variables: corriente de descarga frecuencia - Si ambos aumentan también lo hace la velocidad de remoción de material - Si opera a altas frecuencias y corrientes de descarga bajas se obtiene un mejor acabado. - El excedente de corte es función de la corriente y la frecuencia. • Desgaste de la herramienta (100 a 1) • Elección de electrodos: es función del circuito del “trafo”, material de trabajo y terminación superficial • Mayormente el grafito rinde mas por una razón de desgaste alta. • Maquinado por alambre: - Diámetro del alambre: 0,07 a 0,3mm Material: latón, cobre, tungsteno y molibdeno Dieléctrico: H2O desionizada, aceite, hidrocarburos Aplicación: por boquilla dirigida a la interface herramienta-trabajo o inmersión. • Al igual que con los electrodos existe el exceso de corte cuyo rango es: 0,02 a 0,05mm • Ideal para matrices de extrusión, trefilacion • Alambres para electroerosión • 1943 LAZARENKO Hnos En el dieléctrico hay iones libres que bajo la tensión aplicada a los electrodos se desplazan hacia los polos opuestos formando un canal ionizado, que es conductor y origina un pasaje masivo de corriente. Se origina un plasma que por elevada temperatura se disocia. El plasma esta formado por átomos metálicos (de los electrodos). Los iones y electrones chocan con los átomos del dieléctrico (energía cinética genera calor) • La electroerosión sobre los electrodos es asimétrica, si todo esta correcto el 99,5% de la erosión ocurre en la pieza y el 0,5% sobre el electrodo-herramienta • Tensión de descarga: 15 a 25V (función de los electrodos y el dieléctrico) • La descarga se produce por generadores cuyas funciones esenciales son: - Generar una tensión suficientemente alta para el comienzo y mantenimiento de las descargas. - Limitar la corriente de descarga - Limitar la duración de la descarga - Imponer la frecuencia de repetición de las descargas El primer circuito utilizado (RC) Cuando C alcanza la tensión de ruptura entre electrodo-pieza el liquido se ioniza y C se descarga bruscamente por el canal ionizado, la descarga es oscilante y la tensión y corriente se invierten periódicamente hasta agotar la energía de C • La duración de la descarga es fijada por la frecuencia de oscilación del circuito • CONTRAS: - aplicación restringida, desgaste considerable del electrodo- herramienta - Oscilación de la descarga • En 1952 Charmilles duplico la frecuencia máxima de las descargas del RC usando una bobina de autoinducción de gran inductancia L Para solucionar las variaciones en la distancia de las chispas y en la rugosidad Charmilles agrego un diodo limitador D para nivelar los picos de la tensión de carga del condensador C. Crea el RCLD. Circuito de relajamiento. • Este desarrollo fue necesario para: - Aumentar la velocidad máxima de erosión - Aumentar la velocidad de mecanizado, aumentando la frecuencia de las descargas • Para interrumpir las corrientes de carga luego de cada descarga, para asegurar la desionizacion eficaz del canal de descarga, y poder recargar el “C” con una corriente muy elevada; surgió: pulsar la corriente de carga de los circuitos a través de “tubos de vacio” o “alternadores” - El tercer objetivo fue: descargas controladas electrónicamente desde un mando independiente • En 1956 Charmilles creo el generador de impulsos controlados (comandados) gracias al transistor de potencia naciendo los impulsos rectangulares regulables, pero las evacuaciones de material se reducían, descargas incompletas y variaba la distancia de la chispa y la calidad superficial. Por lo tanto continuo con el desarrollo e investigación y se llego a un GENERADOR DE IMPULSOS ISOENERGÉTICOS. Generador de impulsos. Impulsos Iso-energeticos: - igual corriente - igual duración - Mejoras: • Extracción de material bien definida • mecanizado mas rápido y controlado • distancia de chispas uniformes • mejor calidad superficial • • • • • • • (1) Detecta la circulación de corriente entre electrodo y la pieza Los transistores de (4) se vuelven conductores La tensión Uo es aplicada a través de la impedancia (6) al electrodo-pieza Comienza la descarga Brusca caída de potencial entre electrodo-pieza Detector da señal a la (2) Envío a través de (5) señal de corte de corriente 2) Haz de electrones • Corriente de electrones a alta velocidad • Velocidad de la corriente ¾ velocidad de la luz, enfocan a través de una lente electromagnética. Se enfoca sobre la superficie de trabajo • Diámetro del haz de electrones: 0,025mm • La energía cinética de los e¯=> energía térmica • Funde o vaporiza el metal en área localizada • Se efectúa en cámara de vacio • Orificios muy pequeños: φ0,05mm • Ranuras de 0,025mm • Equipo costoso Prestaciones: - Maquinado Tratamiento térmico Soldadura Alta precisión en cualquier material Micromaquinado Corte hasta 6,3 mm LASER 3) Rayo LASER (light amplification of simulated emissioned of radiation) • Es un transductor óptico que convierte energía eléctrica en un haz luminoso, es monocromático y sus rayos son paralelos y a través de un lente óptico convencional concentra sobre un punto muy pequeño. Pueden ser de gas (dióxido de carbono) y de estado solido. • Remueve el material mediante la vaporización y desgaste • Taladra orificios de φ0,02mm • Mayor control para orificios mayores, para corte de los contornos. • Punto de focalización entre 0,15 a 0,5mm • Densidad de potencia 1x10^6vatios/cm² Factores que influyen en el proceso - Material vs espesor Características del haz incidente Vel. De avance Lentes de focalización Posición del punto focal Gas de asistencia Sistema de movimiento relativo Corte por laser Medio activo: Amplificador óptico (haz de luz coherente) que se amplifica por la emisión estimulada, obteniéndose un haz de gran intensidad. Puede ser un gas, un liquido, un sólido o un semiconductor. • GAS: (CO2, N2,He) Excitación por corriente eléctrica que atraviesa la mezcla gaseosa, líder en aplicación industrial. Potencia:5000vatios- 75 KVA. • ESTADO SOLIDO: (YAG-Nd) Este medio es un cristal con iones de impurezas; cristal de granate (G), itrio (Y) y aluminio (A). Diversidad de aplicaciones: corte soldadura, taladrado etc. Relevancia en aplicaciones científicas y medicinales. • Mecanismo de excitación: fuente que excita o “bombea” átomos del medio activo, desde estados de baja energía a estados excitados (mayor energ) Láseres de: gas y semiconductor, excitación eléctrica estado sólido y liquido, excitación óptica (lámparas tipo flash) • Resonador óptico: par de espejos en cada extremo del medio activo para hacer rebotar la radiación a través del medio activo, dejando salir parte de la energía a través de unos de los espejos parcial transparente. • POTENCIA DE SALIDA: A mayor potencia, mayor será la velocidad de procesado y la capacidad de cortar secciones mas gruesas de material. • POLARIZACION: el frente de corte en el material tiene un haz con un ángulo de incidencia grande, casi rasante, la absorción de la energía LASER influye en la calidad, ya que existe gran diferencia de reflectancia. El haz se polariza circunstancialmente para que se comporte uniforme en todas las direcciones de corte. VENTAJAS DESVENTAJAS • Proceso sin contacto mecánico • Costo elevado con la pieza • Limitaciones según el espesor • Fácil automatización (15/20mm) • Reducido surco de corte • A mayor espesor menor (0.1/0.5mm) calidad • Reducida zona afectada por calor en el borde del corte • Alta velocidad de corte • Posibles corte de perfiles muy agudos • Corta gran diversidad de materiales independiente de la dureza automatización (4)PLASMA Plasma • El plasma es un gas supercalentado eléctricamente e ionizado en forma de corriente, que opera a temperaturas de 10000 a 14000°C y corta por fusión • Plasma: Gas ionizado (cuarto estado de la materia) • El arco del plasma se genera entre un electrodo de tungsteno (-) dentro de la torcha y la pieza de trabajo (+). La boquilla es enfriada por gases,los usados son N2, Argón con N2 y CO2-N2 , O Agua arriba de 150 A. Corte por plasma (Plasma arc cutting) • Es un proceso de corte térmico, utiliza in intenso calor que proviene de un arco eléctrico para fundir virtualmente cualquier metal; el metal fundido es arrastrado por el flujo de gases a alta velocidad a través del canal originado. El haz de plasma debe penetrar totalmente en la pieza, razón que obliga a usar altas intensidades de corriente. • El estado del plasma puede encontrarse en fenómenos naturales como: - Radiación estelar Capa ionosfera Descargas eléctricas en gases Reacciones termonucleares (núcleo solar) Ondas de choque Tubos fluorescentes. POTENCIA EN LOS EQUIPOS Baja potencia: menor a 30 A Mediana potencia: 30/100 A Alta potencia: 100/1000 A Detalles de el “soplete y la pieza de trabajo” • La REFRIGERACION de la antorcha por encima de 150 A es siempre por H2O. El gas secundario rodea al chorro de plasma para confinar el “arco” y limpiar el canal de metal fundido • Gases utilizados Son importantes por aspecto técnico y por costo para la operación; influyen en el tipo de electrodo a utilizar, energía calórica, transferencia de la misma, estabilidad del arco, longitud, intensidad, material a cortar, tipo de equipo (seco o en agua). • Para plasmas secos, los gases que se emplean son: - Aire comprimido: el mas barato, pero hay que cuidar la oxidación - Oxigeno: es el mas recomendado para el acero al carbono - Nitrógeno: muy apropiado para inoxidables y aluminio - Argón+hidrogeno: (70%+30%) Gran capacidad de corte para altos espesores es lo mejor para ac.inox., en espesores superiores a 12/15mm. Produce menos humos y favorece el medio ambiente, pero es 3 veces mas caro que el N2. Los consumos de gas están comprendidos entre 47 y 120 lts/min Gas Plasmágeno Aire Comprimido Oxigeno Nitrógeno Argón + Hidrogeno Gas Protector Aire comprimido Aire comprimido Aire ó CO2 Nitrógeno Espesor vs precisión EFECTOS METALURGICOS - Se origina una zona afectada por el calor del corte que en muchos casos obliga a un maquinado posterior - Si el material que se corta debe ser precalentado para soldar debe precalentarse para cortar - En 25 mm de esp. Ac.inox.,afecta 0,13mm pero en condiciones no adecuadas llega a 2 ó 5 mm. • Calidad del corte - Sangría: 1,5 a 2 veces el diámetro del orificio de la boquilla y se relaciona con el espesor de la chapa - Acero inox. Austenitico de 25mm sangría de 5mm 180mm sangría de 25mm • Angulo del bisel Angulo de 4/8° en antorcha de flujo laminar Angulo de 1/3° en antorcha de flujo turbulento • REDONDEO: Se debe a la alta concentración de calor. Se minimiza con procesos duales o uso de agua; velocidad de corte mayor por potencia excesiva ó distancia de la boquilla a la pieza muy larga, este efecto es mayor en espesores menores a 6mm • ACABADO SUPERFICIAL: Depende de la puesta apunto del proceso ya que influyen: flujo de gas, velocidades, intensidades, distancia entre boquilla y pieza. - Plasma argón-hidrogeno: mejor terminación - Plasma bajo H2O: mejor que plasma al aire - GOTAS: velocidades muy altas ó muy bajas • • • • • VENTAJAS INCONVENIENTES Alta velocidad de corte • Calidad del acabado • Ruidoso por encima Gran facilidad de de los 200 A en aire, manejo mayor a 100db. Inversión madia/baja • Producciones de Precio por corte= ½ humo, polvo y precio oxicorte radiación luminosa (en aire) pero se Proceso eliminan trabajando perfectamente en inmersión contrastado • APLICACIONES: - Industria naval: equipos bajo el agua de 600 A; 1200mt lineales por día, espesor promedio 15mm - Industria automotriz- industrias de chapas: hasta 10mm de espesor, sustituyó cizallas y matrices - Calderería (CAD/CAM) desarrollos de conductos de ventilación. - Aceros inoxidables: el mejor *QUIMICOS* CHM (CHEMICAL MACHINING) • Es un proceso por el que se produce una remoción de material, mediante contacto con sustancias de ataque químico fuerte. Se inicio poco después de la segunda Guerra Mundial en las aeronaves • Se aplica en varias formas: - Fresado químico - Suajado químico (extendido o estampado) - Grabado - Maquinado fotoquímico • Estos procesos consisten de los siguientes pasos: - Limpieza: (desengrasado) - Enmascarillado: se cubre lo que no se debe atacar, con un material resistente a la sustancia de ataque - Ataque químico: afecta la zona que no esta protegida en los metales, la zona atacada se convierte en una sal que se disuelve en el baño. Una vez removido el material se enjuaga para detener el ataque. - Desenmascarillado: se quita el elemento protector • Protectores: neopreno cloruro de polivinilo polietileno y otros polímeros • Métodos (1) cortar y desprender De protección: (2) fotorresistente (3) resistente de pantalla (serigrafía). • (1) La aplicación a toda la parte ya sea por inmersión, recubrimiento o spray (rocío). Se cortan las aéreas y se desprenden las que se van a atacar, se hace generalmente a mano con una plantilla. - Tolerancia ±0,12mm - Partes de trabajo grandes - Pequeñas cantidades • (2) Llamado fotorresistente, usa técnicas fotográficas, químicos fotosensibles aplicados en la zona de trabajo, luego la pieza recubierta se expone a la luz a través de imágenes en negativo de las áreas que se van a atacar, posteriormente, las áreas protegidas, se retiran usando técnicas de revelado fotográfico, quedando con material protector la superficie deseada y sin protección las restantes que son atacadas por el químico. - Se aplica a partes pequeñas en grandes cantidades - Tolerancia ±0,0005in • (3) se aplica el protector por métodos de serigrafía o sea una malla de seda o acero inoxidable, esta malla tiene incorporado un esténcil que protege la aplicación con un barniz y deja expuesta las áreas que se atacaran. - se obtienen tolerancia de ± 0,075mm - El material de ataque químico es función del material a atacar, profundidad, velocidad de remoción y acabado) - La velocidad de penetración (mm/min) es función del agente de ataque químico - Profundidad de corte (mm) hasta 12,5mm en paneles de aero. - También ocurre el excedente de corte Fe= factor de ataque (tablas) u=excedente d=profundidad Procesos de maquinado químico • Fresado químico: durante la segunda Guerra se comercializo en EEUU, para quitar material de las alas y fuselaje de aeronaves, para reducir peso - Se usa en piezas grandes se aplica “corte y desprendimiento” - A mayor profundidad peor acabado superficial • Suajado químico: usado en laminas metálicas muy delgadas, de espesores hasta 0,025mm. También se usa para posturas de corte complicados, pues los métodos de perforado y troquelado convencionales no funcionan. - Los métodos usados para aplicar el protector son el fotorresistente o el resistente de pantalla. - Tolerancias +/- 0,002 mm • Grabado químico: se usa para hacer placas y/o paneles con impresiones sobre o bajo relieves. El enmascarillado se hace con el método fotorresistente o resistente de pantalla, la secuencia es similar a los otros procesos excepto que después del ataque se aplica una pintura, u otra protección, a las áreas formadas por el ataque químico; luego se sumerge en una solución para disolver el protector sin alterar la pintura o terminación aplicada como recubrimiento. • Maquinado fotoquimico: usa el método fotorresistente para enmascarillar. - Se emplea en el procesamiento de metales cuando se requiere tolerancias mínimas o patrones complicados sobre partes planas. Ampliamente usados en la industria de la electrónica para el diseño de circuitos sobre plantillas de semiconductores y en la microelectrónica Valores tabulados para maquinado químico Comparación de aplicabilidad entre procesos convencionales y no convencionales Características