Planta de recuperación y destilación de acetato de etilo

Anuncio

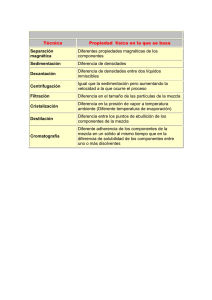

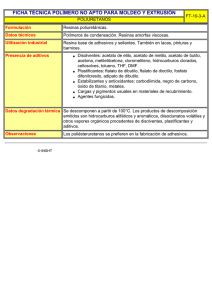

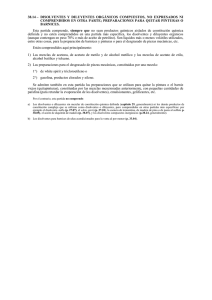

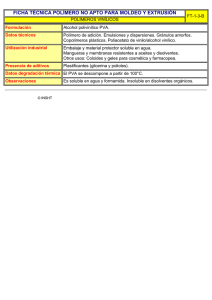

rD J. Ricardo Castro Prodesa Medioambiente, S.L. A. Parravicini Brofind Spa (Italia) recuperación de disolventes Planta de recuperación y destilación de acetato de etilo Se describe una planta donde se recupera el acetato de etilo procedente de las emisiones de un proceso productivo de impresión, aunando al importante aspecto económico de la recuperación, la reducción de compuestos orgánicos volátiles de las emisiones por debajo de los límites europeos legales exigidos. 114 Ingeniería Química Los gases procedentes del proceso de secado de impresión, ricos en disolvente, se recogen en un colector y se hacen circular a través de carbón activo específico para la aplicación. La tecnología de la planta de recuperación se basa en las propiedades físico–químicas del carbón, que permiten retener la mayor parte de los componentes orgánicos presentes en el gas a tratar. El gas a tratar es aspirado y enviado a una serie de lechos de adsorción, de donde sale libre de disolventes y es enviado a chimenea. En una segunda etapa, que se produce de modo cíclico, se hace circular un caudal de nitrógeno a través de un lecho de carbón pasando a fase de regeneración. En esta etapa, los disolventes previamente retenidos en el carbón activo son desorbidos y extraídos del lecho. A continuación, la mezcla obtenida es enfriada y condensada, para finalmente ser enviada a destilación, donde se recuperan los disolventes utilizados en el proceso productivo. Para que la adsorción pueda llevarse a cabo de forma óptima, hay que controlar la temperatura, de modo que los gases a tratar deben mantenerse a una Nº 464 planta de recuperación y destilación de acetato de etilo El gas a tratar es aspirado y enviado a una serie de lechos de adsorción de donde sale libre de disolventes Figura 2 Circuitos de adsorción y desorción temperatura en torno a 35ºC. Adicionalmente, los gases deben pasar a través de un sistema de filtración, de modo que se eviten posibles riesgos de obstrucción del carbón y la consiguiente pérdida de puntos activos. 1 Datos de los gases a tratar El gas que se va a tratar en la instalación que se describe posteriormente presenta los siguientes datos: - Caudal de aire: 85.000 Nm3/h. - Temperatura: 50ºC. - Caudal de disolventes: 500 kg/h. - Composición de los disolventes en el gas. • Acetato de etilo: 93,5% peso. • Alcohol etílico: 2,5% peso. • Alcohol isopropílico: 2,5% peso. • Tolueno: 1% peso. • Pesados: 0,5% peso. 2 Descripción de la instalación En la Figura 1 aparece una vista general de la planta cuyo funcionamiento se describe seguidamente. El aire, con los disolventes generados en la producción a 55ºC, es aspirado y filtrado para eliminar partículas. A continuación circula a través de una batería de enfriamiento donde se acondiciona hasta una temperatura de 35ºC. Con el fin de adecuar el caudal de aspiración al generado en proceso y optimizar los consumos, el ventilador está regulado por un variador de frecuencia, conectado a un sistema de control de depresión en el colector de aspiración principal. Los circuitos de adsorción y desorción La planta está diseñada para trabajar con un caudal superior al actual, de modo que el número de lechos de adsorción en funcionamiento es variable en función de las condiciones de trabajo, optimizando la flexibilidad de operación. De los “n” lechos en funcionamiento, el caudal de aire a tratar pasa a través de n-1 en fase de adsorción, quedando uno de ellos en fase de regeneración con nitrógeno previamente calentado a la temperatura adecuada a través de una batería de intercambio (Fig. 2). El aire libre de disolventes resultante de atravesar los lechos de adsorción es evacuado por la chimenea (Fig. 3). Un analizador FID controla en continuo la calidad del aire tratado a la salida de cada lecho, dando información acerca del nivel de saturación y la necesidad de iniciar el ciclo de regeneración. El nitrógeno de regeneración calienta el lecho liberando los disolventes retenidos en el carbón activo, para circular a continuación a través de un primer sepa- Figura 1 Figura 3 Vista general de planta de recuperación de disolventes Conductos de evacuación y chimenea con analizadores en continuo Noviembre 2008 Ingeniería Química 115 recuperación de disolventes Figura 4 Columnas de destilación La recuperación se vuelve compleja debido a la formación de un azeótropo con agua que impone condiciones particulares en la fase de destilación La unidad de destilación Posteriormente está instalada una primera columna de destilación en la que se eliminan los compuestos con alto punto de ebullición. En la segunda columna, que trabaja a presión para asegurar el comportamiento físico de los disolventes, se realiza la separación del azeótropo, obteniendo el acetato de etilo puro. Para optimizar al máximo la recuperación de los disolventes se añade una tercera columna de arrastre (stripping) con aire sobre la mezcla azeotrópica. El aire cargado de acetato de etilo (que se separa del azeótropo gracias a su mayor volatilidad) se recircula a cabeza de la instalación. rador y a continuación a una planta de destilación que trabaja en varias etapas. El ciclo continúa hasta que el lecho se ha regenerado totalmente, para a continuación ser enfriado de nuevo y pasar a stand by. Previamente a la regeneración, se realiza una fase de inertización con nitrógeno que evita riesgos de incendio en el carbón. El aire presente se desplaza hacia la chimenea y con un analizador paramagnético se controla el nivel de oxígeno en el lecho que se va a regenerar hasta alcanzar un valor de seguridad. Eliminación de la humedad Una fase posterior elimina la humedad adsorbida en el carbón en la fase de adsorción, de modo que se reduce el contenido de agua en los disolventes recuperados, alcanzándose valores por debajo del 1% tras la recuperación y valores inferiores al 0,1% tras la fase de destilación. La recuperación se vuelve compleja debido a la formación de un azeótropo con agua que impone condiciones particulares en la fase de destilación. Como se intuye, es muy importante, por tanto, reducir al mínimo el porcentaje de agua presente en la fase disolvente previamente a la destilación. La eliminación del agua procedente de la humedad del aire es una fase especialmente delicada e importante. Prevé una primera etapa de condensación durante la fase de regeneración donde se espera la mayor extracción de agua, seguida a continuación de una segunda etapa a realizar con tamices moleculares. 116 Ingeniería Química La automatización Toda la planta opera de forma totalmente automatizada. La cabina de control de la instalación, equipada con los elementos de comunicación con la instrumentación de campo, está gestionada por un PLC. El PLC está conectado a una estación de operación con adquisición de datos y SCADA de supervisión con páginas gráficas, desde el que se puede gobernar a distancia la instalación. Los ciclos de regeneración de los adsorbedores pueden gestionarse por los operadores de diferentes modos en función de las necesidades: manual, la secuencia de apertura/cierre de las válvulas la gestiona el operador activando los símbolos representados en el sistema de supervisión; semiautomático, únicamente se activa manualmente el inicio del ciclo de regeneración, mientras que la secuencia de apertura/cierre de las válvulas trabaja en automático; automático, toda la gestión de la regeneración se lleva a cabo sin intervención de los operadores, trabajando en función de los parámetros programados de masa de disolvente adsorbido por lecho o por las medidas de concentación de disolventes a la entrada y salida de la instalación. 3 Rendimiento de la planta La pureza final del acetato de etilo recuperado es: - Agua< 0,1%. - Ácido acético: < 0,05%. - Compuestos con elevado punto de ebullición: <0,05%. La alta eficacia de recuperación de disolventes de la planta garantiza valores de salida en chimenea < 75 mgC/Nm3, cumpliendo holgadamente con la legislación en vigor europea y española. Nº 464