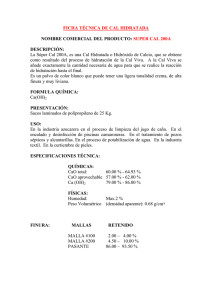

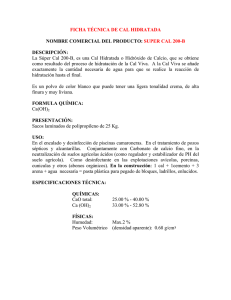

tesis de grado mezcla asfaltica con cal hidratada oscar alban antelis

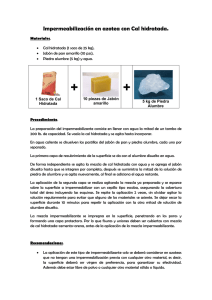

Anuncio