higiene industrial - Repositorio Principal

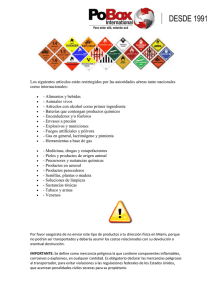

Anuncio