Aplicación del método de las tensiones locales con hipótesis de

Anuncio

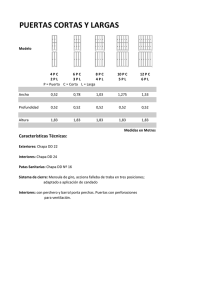

Asociación Española de Ingeniería Mecánica XVIII CONGRESO NACIONAL DE INGENIERÍA MECÁNICA Aplicación del método de las tensiones locales con hipótesis de deformación plana para la evaluación de fuerzas en embutición profunda V. Miguel, J. Coello, A. Martínez, M.C. Manjabacas, A. Calatayud Instituto de Desarrollo Regional, Universidad de Castilla-La Mancha [email protected] Resumen En el presente trabajo se analiza la adecuación del método de cálculo basado en el análisis de tensiones locales con hipótesis de deformación plana para la evaluación de las fuerzas correspondientes al conformado de la zona del flanco en el proceso de embutición profunda. Esta zona del proceso se caracteriza por un estado tensional típico de compresión biaxial tracción o “pure shear”. Tras una breve descripción del procedimiento analítico, empleado tradicionalmente para el cálculo de estirado de chapa, se establecen las hipótesis que permiten exportar el procedimiento al proceso de embutición de chapa. El análisis del método se realiza a partir de datos experimentales obtenidos en ensayos de estirado de chapa en condiciones de tracción-compresión biaxial similares a las existentes en la zona del flanco en los procesos de embutición profunda. Los materiales evaluados corresponden a acero inoxidable AISI 304 y acero al carbono DC-05. Los resultados obtenidos permiten considerar el procedimiento como un buen estimador de la fuerza empleada en la deformación del material en la zona del flanco. También arroja resultados acerca de las condiciones de contorno existentes en la definición del ensayo experimental. INTRODUCCIÓN La embutición es un proceso de conformado de chapa por deformación plástica en el que se obtiene una forma cóncava a partir de una plana. Como es bien conocido, el proceso consiste en empujar una chapa mediante un punzón que la obliga a introducirse en el hueco o cavidad de una matriz. Para evitar el arrugado de la chapa es necesario la aplicación de un pisador o prensachapas. Según esto, Fig. (1), se establecen las siguientes zonas principales en el proceso: zona del flanco, zona de pared y zona del fondo. Fuerza de cierre Fuerza de embutición Punzón Matriz chapa Fuerza de cierre prensachapas Zona del flanco Zona de pared Zona del fondo Fig. 1. Esquema del proceso de embutición. La zona del flanco se caracteriza por la existencia de tensiones radiales transmitidas por el punzón, tensiones circunferenciales de compresión por la disminución del radio del disco en el proceso y tensiones perpendiculares V. Miguel et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 2 al plano de la chapa transmitidas por el pisador. En esta zona la chapa está sometida a tracción-compresión biaxial. También existe rozamiento bajo contacto plano uniaxial, Fig. (2). t t t r r+dr t σθ r t t r +dr σθ Fig.2. Distribución de tensiones en un elemento del flanco de un elemento embutido. En la zona del fondo no existen acciones muy significativas ya que los deslizamientos relativos chapa-punzón son muy pequeños. La fuerza de doblado de la chapa tampoco es importante ya que el doblado se produce inicialmente con el contacto chapa-punzón y no existe un posterior proceso continuo de inversión de deformaciones. En la zona de pared tampoco existen acciones importantes si existe espacio suficiente para alojar la chapa entre el punzón y la cara lateral de la cavidad en la matriz. La zona de transición flanco-pared se caracteriza por la existencia de un radio característico en la matriz de embutición. Esta zona es crítica debido a las elevadas presiones existentes que pueden conducir al gripado o galling correspondiente [1]. En relación con el doblado de la chapa existe un proceso de doblado-desdoblado continuo que supone una tensión adicional que debe ser suministrada por el punzón. Existen diversas funciones analíticas simplificadas que expresan la fuerza necesaria en el punzón para la embutición de copas, como la establecida por Mielnik [1], función únicamente de la relación de embutición, D/d y de la tensión de fluencia del material, σy.. La expresión de Mielnik, “Ec. (1)”, incorpora un coeficiente de eficiencia en la deformación, , que permite ajustar, según se lleve a cabo el proceso, otros factores como la fricción externa y la fuerza de doblado en el radio de la matriz. (1) Un modelo similar basado en la geometría de la chapa y de la copa embutida, incorporando el espesor de la chapa, t, es descrito por Feresthteh-Saniee y Montazeran [2], tal y como se expresa en la “Ec. (2)”. (2) Modelos similares son establecidos por otros autores como el debido a Siebel y Beisswanger ¡Error! No se encuentra el origen de la referencia.. Otro modelo, basado en la división de acciones es el debido a Siebel [2], que establece una función analítica inspirada en este modelo de división de esfuerzos. La fuerza empleada en el proceso de embutición puede ser dividida en cuatro componentes: la fuerza necesaria para la deformación del flanco, la fuerza de doblado y enderezado en el radio de entrada de la matriz, la fuerza de rozamiento de la chapa bajo el prensachapas debido a la fuerza de cierre aplicada en aquél y la fuerza de rozamiento de la chapa con la matriz en el radio de entrada a ésta. Si se tiene en cuenta el término debido únicamente a la deformación de la chapa en la zona del flanco, la fuerza requerida en esta zona se expresa para aquél, como se indica en la “Ec. (3)”. En esta expresión dm corresponde al diámetro medio de la copa obtenido como suma del diámetro del punzón y del espesor de la chapa. 3 Aplicación del método de las tensiones locales con hipótesis de deformación plana para la evaluación de… 1,1 (3) Si se comparan las expresiones anteriores, se deduce que todas ellas están orientadas a expresar la fuerza debida a la deformación en el flanco y que el factor de eficiencia corrige, en general, no solo los efectos del rozamiento en el ala y en el radio de entrada a la cavidad de la matriz, sino también los esfuerzos debidos al doblado y desdoblado de la chapa en ésta última zona. Como se deduce de lo anterior, numerosos son los factores que intervienen en la embutición de chapa, siendo de especial interés el empleo de ensayos de embutibilidad que permitan la separación de acciones con el fin de poder seleccionar la variable de interés. En este contexto, ha sido diseñado un procedimiento de estirado de chapa en condiciones de tracción-compresión biaxial [3] y se ha establecido analíticamente la representatividad de dicho ensayo no sólo desde el punto de vista de la evaluación de la embutibilidad del material [4-6], sino también desde el punto de vista de la predicción de la fuerza necesaria en la embutición de piezas axisimétricas [7]. La limitación de este ensayo está ligada a las condiciones de contorno que tienen lugar ya que existe rozamiento lateral de la chapa con los bordes de una matriz en forma de cuña. En cualquier caso, el ensayo reproduce la definición geométrica de los procesos de estirado de chapa en matrices con forma de cuña con rozamiento, modelizados por distintas funciones analíticas como la debida a Rowe [8] y establecida en base al equilibrio de tensiones locales o localizadas, y que permite obtener el límite inferior de la fuerza necesaria, así como establecer una estimación del rozamiento que tiene lugar en la matriz. En el presente trabajo, se exporta el método de cálculo basado en el equilibrio de las tensiones locales de estirado de chapa a las condiciones experimentales establecidas en ensayos de compresión biaxial-tracción de chapa. Se comparan los valores obtenidos experimentalmente para dos tipos de acero típicos de operaciones de embutición, estableciendo el orden de magnitud del rozamiento lateral en la matriz. También se establecen diferentes comparaciones con los valores esperables en copas embutidas. ENSAYOS DE ESTIRADO DE CHAPA EN CONDICIONES DE MULTIAXIALIDAD TÍPICA DE LOS PROCESOS DE EMBUTICIÓN DE CHAPA. Con objeto de separar las acciones que tienen lugar en el flanco de la chapa en el proceso de embutición de copas, se ha definido un ensayo que reproduce las condiciones de tensión en dicha zona [3]. El ensayo consiste básicamente en el estirado de chapa de diferente anchura en una matriz con una conicidad establecida bajo el principio de semejanza geométrica con el proceso de conformado, Fig. (3). r θ Fuerza de cierre r h1 pisa matriz (FN) h1 θ r lt h0 marca ll h1 l0 h0 /2 d Fuerza de Fuerza de ensayo marca r0 Fig. 3. Ensayo de estirado de chapa en condiciones de tracción-compresión biaxial con deformación plana y consideraciones de semejanza geométrica con el proceso de embutición de chapa. 4 V. Miguel et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) El ángulo de la matriz, , puede variar entre diferentes valores, aunque en el presente trabajo se indican únicamente resultados correspondientes a 15º. La fuerza de fricción en el prensachapas o pisa, consecuencia de la necesidad de evitar el pandeo de la chapa durante la deformación, ha sido valorada con anterioridad por lo que se conoce el valor de la fuerza de estirado, Fe, que involucra únicamente la fuerza de rozamiento lateral en la matriz y la invertida en la deformación de la chapa. La relación de deformación se expresa en función de la existente entre la anchura inicial y final, h0 y h1 respectivamente, o en función de la existente en marcas realizadas sobre el material, l0 y lt respectivamente. Los resultados obtenidos con el ensayo demuestran la condición de deformación sin engrosamiento o adelgazamiento del metal, “pure shear deformation” para acero DC-05 y para acero inoxidable AISI 304 [3, 5]. Los ensayos fueron realizados empleando aceite mineral de viscosidad baja y las matrices fueron de acero templado F1522 con una dureza de 68 HRc. La rugosidad superficial de las matrices se mantuvo constante mediante lijado con papel de granulometría 220. EVALUACIÓN MEDIANTE EL PROCEDIMIENTO DE LAS TENSIONES LOCALES DEL ESTIRADO DE CHAPA EN CONDICIONES DE DEFORMACIÓN PLANA. El ensayo de estirado de chapa en condiciones de compresión biaxial-tracción conduce a la deformación de la chapa en condiciones similares a las que tienen lugar en los procesos de conformado de chapa por embutición, para la zona de deformación que se produce en el ala o zona del flanco. Esto es, la deformación se produce fundamentalmente en el plano de la chapa, no existiendo cambios en el espesor en lo que se conoce como proceso “pure shear” o por cortantes, tal y como se ha indicado. Es, en definitiva, un procedimiento de deformación plana, con la particularidad de que la dirección en la que no se produce deformación es la del espesor de la chapa. Por tanto, son de aplicación las hipótesis que se establecen para el cálculo de estirado de chapa mediante el método de las tensiones locales tradicionalmente empleado como estimador del límite inferior de la fuerza necesaria para el estirado así como de la presión existente entre chapa y matrices y que se establece a continuación [8]. Breve descripción del procedimiento de cálculo. dh En el proceso de estirado de chapa se establece el estado tensional que se indica en la Fig. (4) para un elemento dx. Además de la notación referente a elementos dimensionales, se expresa la tensión normal, p, el coeficiente de rozamiento chapa-matriz, , la fuerza de rozamiento respectiva, p y la tensión longitudinal x. p dx ha hb σxa σx σx +dσx h p α Fig. 4. Esquema de tensiones existentes en el proceso de estirado de chapa de espesor hb Teniendo en cuenta la variación de la tensión longitudinal, la tensión debida a la presión de la matriz y la componente de la tensión de rozamiento en el sentido del estirado, tal y como se establecen en las “Ec. (4), (5) y (6)”, respectivamente, se puede considerar la ecuación de equilibrio en condiciones estacionarias, conforme a la “Ec. (7)”. (4) 2 (5) Aplicación del método de las tensiones locales con hipótesis de deformación plana para la evaluación de… 2 5 (6) 0 (7) Considerando la ecuación de equilibrio en dirección perpendicular a la del estirado de la chapa y aplicando la hipótesis de deformación plana se obtiene la siguiente relación para σx, “Ec. (8)”, en la que Y y S representan la tensión de fluencia del material en condiciones de tensión uniaxial y de deformación plana, respectivamente. El procedimiento detallado puede verse en [8]. 1,155 (8) Sustituyendo la “Ec. (8)” en la “Ec. (7)” y denominando al producto cotagα como B, se obtiene finalmente la ecuación diferencial para el estirado de chapa, “Ec. (9)”. (9) Se pueden establecer diversas hipótesis para S como función de x basado en el comportamiento del material. Una forma sencilla de proceder, válida para metales con bajo índice de endurecimiento, o coeficiente n de la curva de Hollomon, es considerar S constante. Bajo esta hipótesis, la integración de la ecuación (9) resulta sencilla. Considerando las condiciones iniciales a la entrada de la matriz, h=hb, σx=0, el valor de la tensión de estirado, σxa, se obtiene a partir de la “Ec. (10)”. 1 (10) En el caso de coeficientes de endurecimiento significativos, se debe proceder introduciendo en la “Ec. (9)” la curva de Hollomon del material, adaptada a condiciones de deformación plana, e integrando la función correspondiente para dh. También se puede proceder de manera simplificada considerando un modelo lineal para el endurecimiento del material o bien, obtener la tensión de fluencia, S, correspondiente a la deformación ha/hb, e introducir este valor en la “Ec. (10)”, obteniendo finalmente la tensión de estirado correspondiente a dicha deformación, “Ec. (11)”. 1 (11) En cualquier caso, el valor de la presión de la matriz, p, se obtiene mediante la “Ec. (8)” y la tensión de rozamiento, σrl, se establece de forma inmediata, para un valor del coeficiente de rozamiento , conforme a la “Ec (12)”. 2 (12) Ecuaciones de comportamiento del material en condiciones de deformación plana. Se han efectuado ensayos de tracción de chapa en las condiciones indicadas en la norma UNE EN ISO 10152, para la obtención de la curva de Hollomon en las diferentes direcciones de la chapa respecto de la dirección de laminación. Las ecuaciones encontradas para acero DC-05, AISI 304DDQ, de calidad de embutición y AISI 304, de calidad normal en condiciones de tracción uniaxial se indican en la Tabla (1). Se ha establecido una modelización de tipo lineal de la tensión, Y, con la deformación logarítmica, , de la forma Y= A+B. La modelización del comportamiento en condiciones de deformación plana se ha efectuado a partir de la conocida relación entre la tensión uniaxial y la correspondiente a deformación plana, simplemente multiplicando la expresión lineal para la modelización uniaxial por 1,15 e igualando término a término las expresiones resultantes. Es decir, conforme a la “Ec. (13)”, se ha supuesto que la relación entre deformaciones es 1,15. Se indica la condición de deformación plana con S para la tensión y con subíndice “s” para los coeficientes y para la deformación de la correlación correspondiente. Según esto, la ley de comportamiento para condiciones de deformación plana se indica también en la Tabla (1). 1,15 1,15 (13) 6 V. Miguel et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) Tabla 1. Ecuaciones de comportamiento Tensión verdadera-deformación logarítmica de los aceros experimentados Dirección de laminación 0º 45º 90º Uniaxial 258,41+561,73 262,48+565,25 258,6+555,8 Deformación plana 297,2+561,73s 301,9+565,25s 297,4+555,8s Uniaxial 331,7+1878,2 335,4+1502,5 333,2+1495,5 Deformación plana 381,5+1878,2s 385,7+1502,5s 383,2+1495,5s Uniaxial 260,66+2045,7 373,3+2110,5 388,7+1967,5 Deformación plana 299,8+2045,7s 429,3+2110,5s 447+1967,5s Acero DC-05 Acero AISI 304 DDQ Acero AISI 304 RESULTADOS Y DISCUSIÓN Se han obtenido los valores correspondientes a la tensión de estirado, e, correspondiente a las condiciones geométricas definidas para los ensayos de tracción-compresión biaxial, experimentalmente y mediante el método teórico descrito en el epígrafe anterior. Se ha experimentado con los aceros indicados en la Tabla (1) y los resultados obtenidos se presentan en la Fig. (5) para el acero DC-05 y en la Fig. (6) para el acero inoxidable AISI 304 en las dos calidades indicadas. Todos los resultados han sido correlacionados con la deformación logarítmica correspondiente a la relación existente entre las anchuras inicial y final de las tiras de chapa ensayadas. 400 Tensión de estirado e (Mpa) 350 y = 539,28x + 52,358 R² = 0,9407 300 y = 1138,7x - 110,47 R² = 0,9544 250 y = 1044,6x - 107,8 R² = 0,9547 Siebel y = 636,52x - 48,284 R² = 0,9957 200 experimental COF 0,1 150 COF 0,2 100 y = 928,15x - 101,34 R² = 0,9548 y = 785,72x - 90,341 R² = 0,9546 50 0 0,15 0,2 0,25 0,3 COF 0,3 COF 0,4 Siebel 0,35 0,4 0,45 Deformación transversal ln(h0 /h1 ) Fig. 5. Tensión de estirado obtenida mediante el método teórico de equilibrio de las tensiones locales, el método de Siebel y de forma experimental para acero DC-05. Aplicación del método de las tensiones locales con hipótesis de deformación plana para la evaluación de… 7 Las funciones obtenidas mediante el método teórico se han considerado diferentes coeficientes de rozamiento, 0,1 a 0,4. Lógicamente, la tensión de estirado aumenta conforme el coeficiente de rozamiento es más elevado. Los valores obtenidos de la tensión de estirado de manera experimental presentan una buena correlación con la deformación logarítmica para el acero DC-05 y AISI 304DDQ. La tensión de estirado para el acero AISI 304 de calidad normal no presenta una clara correlación con la deformación. En el acero AISI 304 se han obtenido por separado las correlaciones correspondientes al proceso lubricado con grasa comercial de MoS2 y con aceite mineral de baja viscosidad. Se observa una menor tensión de estirado con el empleo de grasa debido a que la tensión de rozamiento lateral es menor. Fig. 6. Tensión de estirado obtenida mediante el método teórico de equilibrio de las tensiones locales, el método de Siebel y de forma experimental para acero inoxidable AISI 304. El acero AISI 304 de calidad normal ha sido procesado con grasa comercial de MoS2 como lubricante. En este caso no se observa que exista correlación entre la fuerza de estirado y la deformación, lo que indica que no han existido unas adecuadas condiciones de lubricación en todos los ensayos efectuados, produciéndose probablemente gripados parciales. La función teórica, “Ec. (11)”, conduce, en general, a valores inferiores a los obtenidos experimentalmente. En el caso del acero DC-05 los resultados concuerdan para las deformaciones mayores y considerando un coeficiente de rozamiento lateral superior a 0,2. Generalmente, dicho coeficiente de rozamiento corresponde al típico que se obtiene sin lubricación para este acero [9], lo que resulta justificable si se tiene en cuenta que con altas presiones se puede producir la rotura de película de lubricante, máxime teniendo en cuenta que con estas presiones se ha comprobado que se produce la deformación plástica de la chapa localmente en el borde de la matriz. Para el acero inoxidable, se observa que la función teórica conduce a valores bastante inferiores a los experimentales en todo el rango de deformaciones experimentado, incluso teniendo en cuenta un coeficiente de rozamiento de 0,4. No obstante, el coeficiente de rozamiento para estos aceros es creciente con la presión para el aceite mineral y en seco y con presiones moderadas, se ha encontrado que el valor del coeficiente varía de 0,4 a 0,5[10]. Los valores para grasa son inferiores e independientes de la presión, pero se constata en los ensayos que este lubricante es fácilmente eliminado de las superficies rozantes lo que justificaría valores más elevados del rozamiento que los esperados. Según lo indicado, se puede establecer que el planteamiento teórico establecido en la “Ec. (6)” es un buen estimador de la tensión necesaria para el estirado de chapa en condiciones de deformación plana, aunque constituye un límite inferior de los esfuerzos necesarios. En las Fig. (5) y (6) también se han representado los valores de la tensión de estirado conforme a la ecuación establecida por Siebel, “Ec. (3)”, particularizada para un sector circular geométricamente semejantes a los ensayados y teniendo en cuenta una relación de embutición equivalente. V. Miguel et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 8 CONCLUSIONES Se ha obtenido la tensión teórica de ensayo para el proceso de estirado de chapa adaptado a las condiciones geométricas de elementos ensayados experimentalmente como representativos de las condiciones que tienen lugar en el flanco del proceso de embutición de chapa. Los resultados obtenidos teóricamente representan un buen estimador de la tensión de estirado necesaria para provocar la deformación en el material bajo condiciones de tracción-compresión biaxial con rozamiento en la matriz. Una vez determinada la tensión de estirado, el método permite evaluar la presión en el borde de la matriz, así como de la tensión de rozamiento. De este modo se podrían extrapolar las fuerzas obtenidas a las que deben ser aplicadas en el punzón para la embutición profunda de chapa. AGRADECIMIENTOS El presente trabajo ha sido realizado en parte gracias a las ayudas recibidas de la Junta de Comunidades de Castilla-La Mancha a través de los proyectos de investigación financiados PAI07-0100-7652 yPII1I09-01872885 REFERENCIAS [1] M.Colgan, J. Monagan, “Deep Drawin process: analysis and experiment”, Journal of Materials Processing Tech. 132 (2003), pp. 35-41, England. [2] Fereshteh-Saniee, F. and Montazeran, M.H., “A comparative estimation of the forming load in the deep drawing process”. Journal of Materials Processing Technology, 140 (2003), pp. 555-561 [3] V. Miguel, Tesis Doctoral, Departamento de Ingeniería Mecánica y de Materiales, Universidad Politécnica de Valencia, 2005. [4] V. Miguel, C. Ferrer y A. Calatayud. Revista de Metalurgia , 43 (2), 2007, pp. 146-156. [5] J. Coello, Investigación de las transformaciones microestructurales y del comportamiento tribológico del acero inoxidable austenítico AISI 304 DDQ sometido a deformaciones con tensiones multiaxiales específicas del proceso de embutición profunda, Tesis Doctoral, UP Valencia, Valencia 2009. [6] J. Coello, V. Miguel, A. Calatayud, C. Ferrer, y A.Martínez. Análisis de la Deformabilidad del Acero Inoxidable AISI 304 DDQ en Condiciones Multiaxiales de Embutición y Evaluación de la Influencia de la Acritud Inicial”, Rev. Metal. Madrid, in press. [7] V. Miguel, C. Ferrer, A. Calatayud, A. Martínez, J. Coello, “Modelización de la Fuerza en la Deformación de Chapa Electrocincada de Alta Embutibilidad (DC-05 UNE EN 10130) en Condiciones de TracciónCompresión Biaxial”, Actas del IX Congreso Nacional de Materiales, Vol.1, ISBN 84-8158-322-7, pp. 5962, 2006, Vigo. [8] Rowe, G.W., “Conformado de los metales”, Ed. Urmo , España, 1972. [9] V. Miguel, J. Coello, M.C. Manjabacas, A. Calatayud, C. Ferrer y A. Martínez , Electrogalvanized Low Carbon Steel Adhesion Tendency In Friction Processes Under A Boundary Lubrication Regime, Journal of Tribology (in reviewing). [10] J. Coello, V. Miguel, C.Ferrer, A. Calatayud y A. Martínez, Flat Friction Tests Applied to Austenitic Stainless Steels with Several Surface Finish. Analysis of Adhesion Condition in Friction, Rev. de Metalurgia, 44(6), 2008, pp. 503-512.