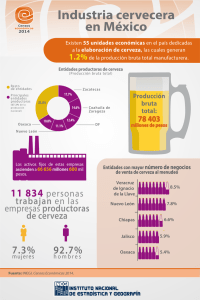

Industria cervecera

Anuncio

Industria cervecera Soluciones para la analítica de líquidos de proceso 12 News INGOLD Leading Process Analytics Medición inteligente de oxígeno en filtración y llenado El nuevo sensor digital de oxígeno InPro 6900 i de METTLER TOLEDO pudo satisfacer todos los criterios de eficacia y proporcionó resultados precisos y verificables durante toda la fase de prueba. La nueva tecnología de medición digital garantiza resultados precisos y fiables incluso en entornos difíciles. Contenido de oxígeno En el proceso específico de elaboración de cerveza, el contenido de oxígeno constituye una magnitud de medida relevante para la toma de decisiones, tras la turbidez, conductividad y pH. La concentración de oxígeno disuelto y gaseoso se vigila desde el cultivo de levadura hasta la filtración y llenado, pasando por su utilización en la bodega de fermentación y bodega de almacenamiento. Una importante fábrica de cerveza en la zona sur de Alemania hace especial hincapié en la vigilancia inteligente y digital del contenido de oxígeno disuelto en líneas de filtración y llenado. Filtración sin oxígeno La medición de oxígeno en la planta de filtración constituye un aspecto relevante para la toma de decisiones, pues el oxígeno podría penetrar a través una bomba o válvula defectuosa. La cerveza filtrada debería estar prácticamente exenta de oxígeno antes de almacenarse en los depósitos de cerveza brillante, para que pueda cumplirse el criterio de calidad establecido. La posible entrada de oxígeno puede detectarse a tiempo usando un sistema de medición inteligente en un lugar adecuado, minimizándose consecuentemente el riesgo de fabricar cerveza que no cumpla las especificaciones. Seguridad de proceso y flexibilidad La continua vigilancia del contenido de oxígeno plantea altos requisitos al sistema de medición en línea, como p. ej. una medición estable, una manipulación e insta- lación sencilla así como una inversión mínima de mantenimiento. Entretanto, el valor habitual de contenido de oxígeno desde la filtración hasta el llenado es inferior a 25 µg / L (ppb). El sensor digital de oxígeno InPro 6900 i Con su límite de detección de 3 µg / L en líquidos con contenido de CO2, el sensor digital de oxígeno InPro 6900 i tiene características óptimas para utilizarse en fábricas de cerveza. La dilatada experiencia de nuestro cliente con el acreditado sensor de oxígeno InPro 6800 ha allanado el camino para el uso de la tecnología de medición digital e inteligente. Ventajas de los sensores digitales ISM Las sondas ISM («Intelligent Sensor Management» – gestión inteligente de sensores) se detectan automáticamente con el principio de medición «Plug and Measure» (enchufar y medir), y el sistema de medición se parametriza por sí mismo. Esto simplifica considerablemente la instalación y la configuración del punto de medida. El concepto vanguardista de mantenimiento permite la calibración de sensores en condiciones controladas de laboratorio. Habida cuenta de que los datos de calibración se guardan en el sensor, la sustitución puede efectuarse in situ incluso por personal no instruido. Los sensores digitales con tecnología ISM reducen al mínimo la inversión de mantenimiento de un punto de medida y convierten la tarea en una actividad planificable. Los costes innecesarios de mantenimiento y parada desaparecen, pues la calibración y el mantenimiento del sensor se realizan en función de las necesidades. El uso de la comunicación digital entre el transmisor modular M700 y el sensor InPro 6900 i garantiza una transmisión de datos perfecta, incluso en condiciones difíciles. El sistema de medición digital presenta resultados insuperables incluso en entornos húmedos, pues mejora notoriamente la disponibilidad y accesibilidad del punto de medida. También es posible el control y la vigilancia de dos puntos de medida al mismo tiempo. Este sistema se completa con la carcasa retráctil InTrac 777. El uso del portaelectrodos retráctil simplifica el acceso y, por tanto, el mantenimiento del sensor, incluso durante el funcionamiento. Ello incrementa la flexibilidad, pues los trabajos necesarios de mantenimiento pueden realizarse de forma fácil y rápida sin fallos o paradas. Argumentos convincentes ■ Seguridad de proceso ■ Flexibilidad ■ Ahorro de costes ■ Ahorro de tiempo ■ Fácil manejo ■ Menor inversión de mantenimiento ■ Punto de medida inteligente ■ Previsión de desgaste del sensor www.mt.com / ISM www.mt.com / DO Editor / Producción Mettler-Toledo AG Analítica de Procesos Im Hackacker 15 CH-8902 Urdorf Suiza Ilustraciones Mettler-Toledo AG Brinkhoff Brewery, Alemania Carlsberg Brewery, Italia Labatt Breweries, Canadá Sujeto a modificaciones técnicas. © Mettler-Toledo AG 07/08 Impreso en Suiza. 2 METTLER TOLEDO News Industria cervecera 12 Carcasa retráctil InTrac 777 Sensor de oxígeno InPro 6900 i Transmisor multiparámetro M700 S Sensor de turbidez para cualquier tipo de aplicación Sensor de turbidez InPro 8200. La importancia del control de la turbidez en procesos de fabricación de cerveza La medición de la turbidez es un aspecto fundamental durante el ciclo de producción. Los sensores de luz de dispersión trasera, delantera y lateral de METTLER TOLEDO le ofrecen la solución adecuada para cualquier tipo de aplicación. Parámetros que influyen en la turbidez Los resultados de medición de la turbidez en la cerveza y en el mosto pueden diferir debido a los diversos sistemas ópticos utilizados. Las características de los sistemas ópticos se basan en: ■La longitud de onda ■El ángulo de medición ■Las particularidades geométricas del sistema óptico. Por consiguiente, las lecturas de turbidímetros – tipos de proceso y laboratorio – sólo deberían compararse si tienen las mismas características ópticas. Por ejemplo, el uso de una fuente de luz roja (longitud de onda: 650 nm) se ha convertido en una norma en muchas fábricas de cerveza en la última década. Los resultados de sistemas de luz roja no pueden compararse con los de sistemas que usan una fuente de luz blanca de banda ancha (longitud de onda 400 – 1100 nm) o una fuente cercana al infrarrojo (longitud de onda mayor de 800 nm). La importancia del ángulo de dispersión El ángulo de dispersión utilizado en la medición de la turbidez tiene una importancia significativa. El experto en fabricación de cerveza se aprovecha de una medición combinada de luz de dispersión delantera (25°) y lateral (90°) siempre que se controle el brillo de la cerveza. La luz de dispersión a 25° es muy sensible a partículas grandes, como células de le- vadura y polvo Kieselguhr. La detección temprana de estas partículas evita la refiltración costosa de cerveza contaminada. La luz de dispersión a 90° controla la turbidez ocasionada por partículas pequeñas, como es el caso de las proteínas y glucanos. Si la concentración de estas partículas es demasiado alta, la cerveza tendrá una menor durabilidad así como una turbidez no deseada. Turbidez en el remolino En el remolino tiene lugar la separación del mosto y de los sólidos que se precipitan durante la cocción del mosto. La turbidez se mide para garantizar una baja concentración de sólidos en el mosto caliente por todo el proceso de separación. En este caso, un sensor de luz de dispersión delantera (25°) también ofrece el mejor rendimiento de medición. Turbidez en el sótano de filtrado La filtración de cerveza incluye diferentes pasos, como la eliminación de levadura y partículas coloidales para lograr una mayor durabilidad y un brillo óptimo de la cerveza como criterios de calidad para el consumidor. El control de la perforación del filtro y la supervisión de la calidad de la cerveza sólo es posible con un sistema de turbidez de 2 ángulos (25° y 90°). Fase de separación de levadura / cerveza En la salida de depósitos cilindrocónicos se instalan sensores de luz de dispersión trasera (180°) para detectar la interfase entre la levadura y la cerveza. Este tipo de sensor es siempre la mejor opción para aplicaciones de alta turbidez (> 100 EBC), gracias a su rango de medición extremadamente amplio. Turbidez en la tina de clarificación Para separar granos consumidos del extracto se requiere un número determinado de pasos en el proceso, entre los que se incluyen el bombeo del mosto turbio, el primer rebose de mosto, burbujeos y el último proceso de funcionamiento. Las mediciones de la turbidez ayudan a mantener óptimamente el intervalo de recirculación y uniformemente la calidad del mosto. Esta tarea de medición se soluciona con un sensor de luz de dispersión delantera (25°). Soluciones de METTLER TOLEDO Los innovadores sistemas de turbidez de Mettler-Toledo Ingold representan un nuevo paso hacia adelante en el suministro de equipamientos eficaces para el control de proceso en línea. La serie de sensores InPro 8600 convence en la filtración de cerveza y en aplicaciones de cerveceras, donde los sensores InPro 8200 se utilizan en aplicaciones de separación fase. Sensor de turbidez InPro 8600. www.mt.com / turbidity METTLER TOLEDO News Industria cervecera 12 3 InPro 6900 y M700 para estabilidad máxima 4 La medición rigurosa de oxígeno mantiene elevada la calidad de la cerveza La fiabilidad de los sistemas de medición implantados permitió un control preciso del oxígeno en la cerveza, mejorando así su calidad y reduciendo la necesidad de calibración y mantenimiento. Carlsberg Italia SpA y su mercado Aunque Italia no tiene fama de ser un país bebedor de cerveza, el consumo de la misma ha aumentado continuamente en las últimas décadas. Carlsberg y Tuborg ocupan puestos significativos en el segmento superior. En 2002, Carlsberg adquirió la propiedad total de Tuborg. Carlsberg Italia explota actualmente dos fábricas de cerveza – la fábrica histórica situada en Varese, en el norte de Italia, y una segunda fábrica ubicada en Ceccano, en la provincia de Frosinone, al sur de Roma. En Carlsberg Italia se distribuyen 9 marcas diferentes. Lo que importa son las características cualitativas y organolépticas El oxígeno tiene un enorme impacto en la calidad del producto. La cerveza envejece rápidamente si contiene oxígeno disuelto. Una vez suministrada la cerveza al mercado, si su contenido de oxígeno es lo suficientemente bajo conserva su frescor durante muchos meses. El contenido de oxígeno marca la diferencia entre una cerveza que conserva sus características cualitativas y organolépticas (sabor) durante muchos meses y otra que se degrada rápidamente y se «oxida». METTLER TOLEDO News Industria cervecera 12 Tipo de aplicación Para mantener alta la calidad de la cerveza, Carlsberg Italia controla escrupulosamente el contenido de oxígeno en dos puntos importanres de la línea de la producción: uno es la filtración y, otro, es la fase de embotellado. No es admisible el oxígeno en la cerveza para lograr un sabor de calidad. Dicho de otro modo: cualquier valor por encima de cero alertará a los técnicos. Carlsberg sabe que el aire puede penetrar a través de tuberías defectuosas. La última posibilidad de comprobar la calidad de la cerveza es durante la fase de embotellado. Si existen problemas en alguna parte entre la filtración y la fase de embotellado, puede detenerse el proceso para eliminar la cerveza con contenido de oxígeno demasiado alto. No es necesario decir que ha de evitarse esta situación, pues en otro caso se disparan drásticamente los costes de producción. Expectativas del cliente Así pues, el control de oxígeno disuelto en la cerveza es muy importante para todas las fábricas de cerveza Carlsberg. Para conservar la calidad de la cerveza a un nivel alto, a fin de lograr una producción sin fallos innecesarios y mantener el proceso extremadamente estable, reduciendo al mínimo posible los trabajos de mantenimiento, sólo pueden utilizarse los componentes más perfeccionados y estables para supervisar y controlar el parámetro crítico del oxígeno disuelto. Los componentes inadecuados causaron numerosos problemas Carlsberg realiza estas mediciones desde hace aproximadamente 20 años. Sin embargo, los componentes que utilizaba tenían frecuentes problemas de fiabilidad. Los componentes usados anteriormente tenían una precisión aceptable, pero presentaban problemas por frecuentes errores de funcionamiento (averías que los dejaban fuera de servicio). Esto daba lugar a periodos con falta de supervisión del proceso, lo que constituía un riesgo de problemas asociados con la calidad final del producto. Solución elegida de METTLER TOLEDO Tras evaluar la situación insatisfactoria, METTLER TOLEDO propuso su concepto. Carlsberg preparó una fase de prueba para comprobar si se lograba el rendimiento prometido. Como esta fase demostró resultados prometedores y exitosos, se instalaron un total de seis sistemas de medición que incluían los siguientes componentes: ■Sensor de oxígeno InPro 6900 ■Transmisor de multiparámetros M700 S ■Carcasa fija InFit 761 para el sensor Se instalaron: 3 bucles en la estación de llenado, 2 bucles delante y detrás de la filtración, 1 bucle en la propagación de levadura (fermentación aerobia). Adicionalmente se encargó un sistema de oxígeno portátil InTap 4000 e para mediciones fuera de línea. El cambio a METTLER TOLEDO fue beneficioso Según Fabio Mazotti, supervisor de elaboración y procesamiento de cerveza, la fiabilidad era el «problema número uno» de Carlsberg. Los sistemas de medición INGOLD de METTLER TOLEDO eran definitivamente más fiables y requerían intervenciones menos frecuentes de mantenimiento o recalibración; por otra parte, los componentes INGOLD pueden recuperar más rápidamente el estado de servicio que los sistemas utilizados con anterioridad; de este modo, los sistemas se quedan ahora fuera de servicio con menor frecuencia, y se mantienen menos tiempo fuera de servicio durante cada interrupción. Perspectiva de otros proyectos Al preguntar Fabio Mazotti si se han llevado a cabo otros proyectos con METTLER TOLEDO o se ha planificado algo, contestó: «Había otros proyectos en los que hemos instalado una nueva línea de filtración. Allí añadimos también un nuevo sistema de medición de METTLER TOLEDO que fue suministrado directamente por la empresa de construcción. También necesitamos modificar en parte el proceso de producción de mosto. Aún continúa pendiente la decisión sobre este proyecto. En cualquier caso, lo más probable es que instalemos un nuevo sistema de medición de METTLER TOLEDO. En este proceso, los niveles de oxígeno que han de supervisarse son muy bajos. También estamos considerando la comprobación de los sensores INGOLD en una nueva aplicación para la propagación de levadura. Y más aún: tenemos que elaborar al menos dos o tres aplicaciones nuevas que desearíamos comentar con los representantes italianos de METTLER TOLEDO». Ventajas de InPro 6900 ■ Mantenimiento en segundos ■ Niveles bajos de oxígeno ■ Membranas duraderas ■ Materiales incluidos en las listas positivas de la FDA («Food and Drug Administration») ■ Superficie pulida de forma higiénica ■ Certificado por el EHEDG («European Hygienic Equipment Design Group») y conforme con 3A ■ Adecuado para CIP («Cleaning In Place» – limpieza in situ) Ventajas de M700 S ■ Mide dos parámetros con temperatura ■ Módulo disponible para medición ppb Transmisor multiparámetro M700 S Carcasa fija InFit 761 Sensor de oxígeno InPro 6900 www.mt.com / DO METTLER TOLEDO News Industria cervecera 12 5 Detección de bajos niveles de CO2 con InPro 6950 Producción autosuficiente de CO2 en el proceso de fabricación de cerveza El CO2 fermentado puede almacenarse y utilizarse en carbonización de forma autosuficiente. La calidad requerida se obtuvo con el control en línea mediante el sensor de O2 InPro 6950. El resultado obtenido fue un considerable ahorro de costes Comprar o producir el CO2 requerido Las fábricas de cerveza, de bebidas sin alcohol y otros segmentos de la industria de alimentos y bebidas usan el dióxido de carbono (CO2) en su proceso de producción, pero en la industria cervecera, el CO2 es un subproducto del proceso de fermentación de cerveza que se utiliza para proteger y garantizar la calidad y uniformidad de la cerveza. El CO2 se utiliza para evacuar el aire de depósitos, latas, botellas y barriles antes de llenarse éstos de cerveza. En esta aplicación sólo existe un contacto superficial con el producto, y ninguna posibilidad de que el CO2 se convierta en parte del producto. Producción autosuficiente de CO2 Muchas fábricas de cerveza desean ser autosuficientes en la producción del CO2 que se utiliza en sus procesos. Para que una fábrica de cerveza sea autosuficiente, tiene que estar en condiciones de producir una cantidad adecuada de CO2 y tener la capacidad de almacenamiento para satisfacer las demandas en toda la secuencia de producción. También tiene que compensar el coste de compra de CO2 con el coste del sistema colector y los costes de explotación relacionados con la purificación, almacenamiento y distribución del CO2 fermentado. En muchos casos, el CO2 también se incorpora directamente al producto. En estas aplicaciones se utiliza el CO2 recuperado o comercial adquirido en el mercado. Ventajas que pueden obtenerse ■ Ahorro de costes ■ No utilizar CO2 comercial derivado de síntesis de amoníaco o generación de hidrógeno, o de pozos ■Instalación directa del sensor sin sistemas de muestreo y acondicionamiento de gas 6 METTLER TOLEDO News Industria cervecera 12 Normas de pureza en la industria de bebidas Tanto en el CO2 comprado como recuperado se tiene que controlar la calidad de los productos en cuanto a la existencia de impurezas. El CO2 utilizado en esta aplicación tiene una pureza del 99,98 % o mayor. La Asociación Internacional de Tecnólogos de Bebidas (ISBT – «International Society of Beverage Technologists») ha propuesto unas normas según las cuales tienen que analizarse las impurezas en CO2 para garantizar la seguridad pública. Se requiere supervisar la detección de trazas de los niveles ppm de O2, HCT, H2O2 y sulfuros totales en CO2 que se utilizan en los procesos de producción. La detección de impurezas de benceno en el agua Perrier así como la preocupación en Europa por el H2S del coque ha acrecentado la concienciación y la necesidad de esta medición de control de calidad. Transmisor multiparámetro M700 S Requisitos de pureza en la industria cervecera En las fábricas de cerveza, la supervisión del nivel ppm de O2 en el CO2 es una aplicación típica. El O2 en CO2 se disuelve en el proceso en la fase líquida y oxida la cerveza, confiriéndole mal sabor, color y bajando la vida útil de almacenamiento. Por regla general, la pureza del CO2 requiere valores inferiores a 30 ppm de O2. Para supervisar los niveles de O2, se utilizan sistemas de medición de O2 gaseoso en todo el sistema colector y recuperador. La utilización de un sistema de medición de O2 gaseoso en la parte superior del colector de los depósitos de fermentación para activar la descarga o recogida puede dar lugar a periodos más largos de recogida y a una menor cantidad de CO2 residual descargado, lo cual es también una cuestión de interés ecológico. La supervisión de CO2 detrás de los vaporizadores de la planta de recuperación garantiza que el CO2 enviado al proceso de fabricación de cerveza o al envasado satisfaga los requisitos de pureza. Solución de METTLER TOLEDO El sensor de trazas más novedoso (InPro 6950) de METTLER TOLEDO para la detección de O2, junto con el transmisor multiparámetros M700 y su diagnóstico avanzado, está diseñado específicamente para esta aplicación. Los menores límites de detección del sensor permiten la medición exacta de los niveles de oxígeno en el CO2 sin el vasto acondicionamiento de proceso requerido por otros sistemas de supervisión existentes. El resistente diseño del sensor soportará también las fluctuaciones de presión observadas en el sistema colector, reduciendo tiempos de parada y tareas de mantenimiento. Gracias a las prestaciones del M700 de dos canales, también se reduce el coste por medición, lográndose un ahorro global en el coste del funcionamiento de la instalación. InPro 6950 – la mejor opción para el control de O2 en de aplicaciones de fase gaseosa Este sensor refleja la amplia experiencia de INGOLD como proveedor de soluciones de medición de gas de alta calidad para aplicaciones cerveceras. Características y ventajas El cuerpo de membrana de fácil sustitución reduce el periodo de mantenimiento ■ El sensor tiene un diseño duradero y robusto, lo cual aumenta su resistencia en entornos difíciles ■ Los materiales de construcción satisfacen los requisitos de la FDA y la superficie tiene un acabado altamente pulido y de fácil limpieza (Ra ≤ 4µm / 16 μ pulgadas) que satisface los requisitos normativos más estrictos ■ Adecuado para aplicaciones higiénicas: certificado por el EHEDG ■ www.mt.com / ISM Sensor de oxígeno InPro 6950 www.mt.com / DO METTLER TOLEDO News Industria cervecera 12 7 Catálogo de productos Disponible nueva edición 08 / 09 Obtenga con el nuevo catálogo de productos 08 / 09 una vista general de los últimos productos INGOLD y THORNTON disponibles para su aplicación de proceso. El catálogo ofrece una amplia vista general de características y especificaciones de productos, ventajas y ámbitos de aplicación recomendados, detalles de pedido y mucha más información para soluciones de medición analítica de proceso. El catálogo de productos incluye soluciones completas de medición para los parámetros siguientes: ■pH ■Oxígeno disuelto y O2 en gases ■Ozono ■CO2 disuelto ■Conductividad ■Turbidez ■TOC (carbono orgánico total) ■Caudal La gama de productos presentada incluye: ■Electrodos / sensores ■Carcasas ■Conexiones de proceso ■Transmisores / analizadores ■Sistemas de limpieza y calibración ■Cables ■Accesorios Encargue hoy su copia de esta práctica herramienta desk tool. Mettler-Toledo AG Process Analytics Im Hackacker 15 CH-8902 Urdorf Suiza www.mt.com/pro Visite la página para más información