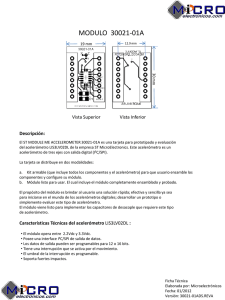

estudio de modelos matemáticos de acelerómetros comerciales

Anuncio

..............

ESTUDIO

DE

MODELOS MATEMÁTICOS

DE

ACELERÓMETROS COMERCIALES

Tutor: Antonio Luque Estepa

Autor: Alberto Manzanares del Moral

Gracias a la familia, por su apoyo y paciencia,

a mis amigos, que me han ayudado a seguir adelante

y a Antonio, mi tutor, por su guía durante el proceso

Alberto Manzanares del Moral

2

ÍNDICE

ÍNDICE ...................................................................................................................... 3

1. Objetivo de este proyecto........................................................................................ 6

2. Teoría de los acelerómetros .................................................................................... 8

2.1. Introducción ................................................................................................................................. 8

2.2. Principio básico de funcionamiento ............................................................................................ 9

2.3. Clases de acelerómetros ............................................................................................................. 12

2.3.1. Acelerómetros mecánicos............................................................................................................12

2.3.2. Acelerómetros piezoeléctricos ....................................................................................................12

2.3.3. Acelerómetros piezoresistivos ....................................................................................................14

2.3.4. Acelerómetros capacitivos...........................................................................................................14

2.3.5. Acelerómetros micromecanizados (MEMS).............................................................................16

2.4. Fabricación de MEMS ............................................................................................................... 18

2.4.1. Micromaquinado de silicio de cuerpo........................................................................................18

2.4.2. Micromecanizado de silicio superficial ......................................................................................19

2.4.3. Micromecanizado de silicio en volumen ...................................................................................20

2.4.4. Fotolitografía.................................................................................................................................21

2.4.5. Moldeado de Plástico (LIGA).....................................................................................................22

2.4.6. Mecanizado por Electro Descarga (EDM) ...............................................................................22

2.4.7. Proceso general de fabricación de MEMS ................................................................................23

2.5. Aplicaciones de los acelerómetros ............................................................................................. 24

2.6. Principales fabricantes ............................................................................................................... 27

2.6.1. Analog Devices .............................................................................................................................27

2.6.2. Acelerómetros ENTRAN ...........................................................................................................35

2.6.3. Acelerómetros METRA ..............................................................................................................35

2.6.4. Acelerómetros SEIKA.................................................................................................................36

2.6.5. Acelerómetros WILCOXON RESEARCH .............................................................................37

2.7. Criterios para la elección del acelerómetro adecuado ............................................................... 37

3. Desarrollo del programa de simulación................................................................ 40

3.1. Matlab como herramienta principal........................................................................................... 40

3.2. Descripción del funcionamiento................................................................................................ 40

3.3. Desarrollo del programa de simulación..................................................................................... 52

3.3.1. Modelo en Simulink .....................................................................................................................52

3.3.2. Programación de la GUI .............................................................................................................53

Alberto Manzanares del Moral

3

3.4. Principales problemas encontrados .......................................................................................... 67

4. Validación del modelo de simulación.................................................................. 70

4.1. Montaje experimental en laboratorio ......................................................................................... 70

4.2. Pruebas experimentales para validar el modelo ........................................................................ 72

4.2.1. Obtención de la función de transferencia del modelo real .....................................................73

4.2.2. Comparación de la respuesta de ambos sistemas, real y simulación .....................................83

4.2.2.1. Comparación de ambos sistemas con péndulo.............................................................................83

4.2.2.2. Comparación de ambos acelerómetros, sin péndulo ...................................................................94

4.3. Resumen ....................................................................................................................................102

5. Conclusiones y desarrollos futuros ......................................................................104

5.1. Conclusiones..............................................................................................................................104

5.1.1. Conclusiones acerca del cálculo del volumen de la estructura .............................................104

5.1.2. Algunas simulaciones del modelo diseñado............................................................................105

5.2. Problemas encontrados en el desarrollo de la simulación .......................................................108

5.3. Desarrollos futuros y posibles mejoras .....................................................................................109

6. Bibliografía........................................................................................................... 113

7. Anexos .................................................................................................................. 115

7.1. Anexo A: código de programa de simulación y prueba............................................................116

7.1.1. Código del archivo interfaz.m ..................................................................................................116

7.1.2. Código archivo ADXL311_constants.m y pendulo_constantes.m .....................................127

7.1.3. Código archivo presentacion.m................................................................................................128

7.1.4. Código archivo ADXL311main_3prueba.m ..........................................................................130

7.2. Anexo B: data sheet ADXL311 ..................................................................................................132

Alberto Manzanares del Moral

4

CAPÍTULO 1

INTRODUCCIÓN Y

OBJETIVO DEL PROYECTO

Estudio de modelos de acelerómetros

Introducción y objetivo

1. Objetivo de este proyecto

La idea principal de este proyecto es estudiar el comportamiento de un

acelerómetro desde dos puntos de vista diferentes: un estudio sobre el modelo físico,

con el que podremos obtener conclusiones sobre el nivel de funcionamiento real del

mismo; y una simulación con el programa Matlab, verdadero cuerpo del proyecto y

cuyos resultados no se habían estudiado con detenimiento en las asignaturas dedicadas a

los acelerómetros.

Con ello pretendemos proporcionar una herramienta útil y de fácil empleo, con

la que podremos obtener resultados a partir de datos básicos de la estructura que

queramos analizar.

Para ello nos basamos en algunos acelerómetros comerciales, concretamente de

Analog Devices, cuyas características vienen expuestas a lo largo de esta memoria, y

sabiendo las dimensiones que nos gustaría darle a nuestro dispositivo, el programa

realiza la simulación. Obtenemos la respuesta correspondiente a la entrada elegida y

valores del sensor como su masa y la constante de amortiguamiento de la estructura.

En el laboratorio de prácticas contamos con un modelo real del acelerómetro

empleado en la simulación, gracias al cual podremos comparar resultados y comprobar

la veracidad de nuestra simulación.

La verificación del modelo se intentará llevar a cabo de varias formas,

explicadas detalladamente a lo largo de la memoria, y finalmente se muestran las

conclusiones de cada una de ellas.

Por supuesto, es perfectamente posible utilizar otros acelerómetros, del

fabricante que sea, sólo es necesario un diagrama de bloques del dispositivo en cuestión,

normalmente facilitados por los mismos fabricantes en su página web, y adecuar estos

bloques a los datos de nuestro diseño.

A lo largo de la memoria pondremos al servicio del lector un amplio

conocimiento sobre la utilidad y elaboración de un acelerómetro, de forma que llegue a

ser capaz de apreciar la importancia de este dispositivo y su aplicación en la sociedad

actual.

Alberto Manzanares del Moral

6

CAPÍTULO 2

TEORÍA DE LOS ACELERÓMETROS

Alberto Manzanares del Moral

7

Estudio de modelos de acelerómetros

Teoría de acelerómetros

2. Teoría de los acelerómetros

2.1. Introducción

La medida de la aceleración, además de ser un elemento central en los sistemas

de dirección inerciales, tiene aplicación en una amplia variedad de problemas tanto

industriales como comerciales. Por ejemplo, la detección de choques en vehículos para

la activación de los air-bags, análisis de vibración en maquinaria industrial,

proporcionar señales de realimentación para estabilizar la imagen de una grabadora de

vídeo, debido a la vibración producida por la mano, etc.

Los acelerómetros son dispositivos para medir aceleración y vibración. Estos

dispositivos convierten la aceleración de la gravedad o de movimiento en una señal

eléctrica analógica proporcional a la fuerza aplicada al sistema, o mecanismo sometido

a vibración o aceleración. Esta señal analógica indica en tiempo real la aceleración

instantánea del objeto sobre el cual el acelerómetro está montado.

Las técnicas convencionales para medir la aceleración se fundamentan en el

primer principio descubierto por Newton y descritos en su Principio de Newton en

1687, el cual nos dice “que la fuerza neta aplicada sobre un cuerpo es proporcional a

la aceleración que adquiere dicho cuerpo”.

La aceleración constante de una masa implica una fuerza F = m * a, donde F es

la fuerza, a es la aceleración y m la masa. Tanto la fuerza como la aceleración son

magnitudes vectoriales y, por lo tanto, tienen dirección y sentido.

Las unidades de medida de estas variables en el sistema internacional son:

Fuerza en Newtons [N]

Masa en kilogramos [Kg]

Aceleración en metros por segundo al cuadrado [m/s2]

Los primeros sensores de aceleración eran unos sistemas muy complejos y no

muy fiables que se basaban en la medida de los desplazamientos de una masa inercial

sujeta a la aceleración con resortes que contrarrestaban el efecto de la fuerza generada

por la masa.

Los acelerómetros son sensores inerciales que miden la segunda derivada de la

posición. Un acelerómetro mide la fuerza de inercia generada cuando una masa es

afectada por un cambio de velocidad. Esta fuerza puede variar la tensión de un muelle,

deformar un elemento, o modificar la frecuencia de vibración de una masa.

Los acelerómetros son direccionales, sólo miden la dirección en un eje. Para

monitorear aceleración en tres dimensiones se emplean acelerómetros multi-ejes (ejes x,

y, z), los cuales son ortogonales.

Alberto Manzanares del Moral

8

Estudio de modelos de acelerómetros

Teoría de acelerómetros

2.2. Principio básico de funcionamiento

El principio básico de funcionamiento de los acelerómetros es la detección de la

fuerza ejercida en una masa con limitación elástica.

Fig. 2.1: esquema básico del acelerómetro

Consideremos un sistema mecánico simple, que consiste en una masa fija m, con

un muelle con una rigidez k (constante). Si la masa se desplaza una distancia x, la

aceleración debido a la fuerza restauradora del muelle es F = k * x. Sustituyendo en la

ecuación de Newton, encontramos que a = k*x/m y podemos derivar la magnitud de la

aceleración observando el desplazamiento x de la masa fija.

Este principio fundamental se utiliza hasta en el más sofisticado y caro

acelerómetro electromecánico, e incluso en modernos acelerómetros micromecanizados.

Veamos el modelo de un acelerómetro formado por masa y resorte, e incluyendo

el ruido intrínseco debido al damping (disminución progresiva de la amplitud del

movimiento del muelle).

Fig. 2.2: Modelo con masa y resorte elástico para un acelerómetro, con modelado del ruido

interno

En la figura F representa la fuerza externa y Fn la fuerza del ruido equivalente al

ruido de Johnson en un resistor. La respuesta en velocidad de este sistema aplicando la

transformada de Laplace sería:

Alberto Manzanares del Moral

9

Estudio de modelos de acelerómetros

Teoría de acelerómetros

F + Fn

dx

= sx =

dt

ms + b + k s

(2.1)

El desplazamiento característico de la fuerza resultante es:

x=

F + Fn

ms 2 + bs + k

Este sistema tiene una frecuencia de resonancia ωo igual a

calidad Q igual a mωo /b.

(2.2)

k m y un factor de

Cuando se usa como acelerómetro, m es la masa de prueba y k la constante del

muelle.

Un acelerómetro cuasi-estático es aquel en el que el movimiento de la masa de

prueba sigue la evolución en el tiempo de la fuerza inercial aplicada sin retardos o

atenuaciones significativos. Por lo tanto, el acelerómetro se diseña para obtener

frecuencias de resonancia mucho mayores que la máxima esperada en la componente de

la señal de aceleración. En este caso, podemos usar la respuesta cuasi-estática:

x=

F + Fn

k

(2.3)

Examinemos en primer lugar el término de la señal. La fuerza inercial F es igual

a la masa de prueba m por la aceleración medida. Esto, junto con la definición de ωo,

lleva a una de las características más importantes de los acelerómetros cuasi-estáticos:

el desplazamiento y la aceleración son proporcionales al cuadrado de la frecuencia de

resonancia:

x=

a

ω02

(2.4)

Esta ecuación conlleva importantes implicaciones. La más obvia es que el factor

de escala depende sólo de la frecuencia de resonancia y no se ve afectada por la elección

de una masa mayor y muelle poco flexible, o masa menor y un muelle más flexible.

Sólo la razón interviene en la respuesta. La segunda implicación es que si se necesita

fabricar un acelerómetro que responda rápidamente, por tanto tendrá una alta frecuencia

de resonancia, entonces la amplitud de la señal de posición medida será pequeña. Por

ejemplo, para un acelerómetro de 50 g (donde g es la aceleración de la gravedad) de la

empresa Analog Devices, con una frecuencia de resonancia de 24.7 kHz, el máximo

desplazamiento cuasi-estático de la masa de prueba es de 20 nm. De otro modo, si una

frecuencia de resonancia de 1 kHz es admisible para la aplicación, el máximo

desplazamiento llega a ser de 1.2 μm.

Consideremos ahora el ruido intrínseco debido al damping. La función de

densidad espectral del ruido es 4kBTb, exactamente igual al ruido de Jonson en un

Alberto Manzanares del Moral

10

Estudio de modelos de acelerómetros

Teoría de acelerómetros

resistor. Es conocido como ruido de movimiento Browniano, aunque de hecho, la forma

de la función de densidad espectral no depende del mecanismo que produce el damping.

Lo normal es convertir esto en aceleración; lo hacemos en dos pasos. Primero,

hay que darse cuenta que en un ancho de banda de 1 Hz, la media del ruido es

4k BT ω0 . Para convertir esto en desplazamiento, dividimos por la constante del muelle

k, y para convertir el desplazamiento en aceleración, multiplicamos por ωo2. El resultado

neto es que el ruido equivalente de la aceleración es:

an , rms =

4 k BT ω 0

mQ

(2.5)

Para un dispositivo con una frecuencia de resonancia de 24.7 kHz, una masa de

prueba de 2.2 x 10-10 kg, y un factor de calidad Q de 5, el ruido de aceleración rms sería

4.83x10-3 m/(sec2- Hz ), alrededor de 0.5mg/ Hz . Esto sugiere que es posible

alcanzar grandes relaciones señal-ruido con acelerómetros.

En la práctica, la relación señal-ruido, y, por tanto, la sensibilidad de un

acelerómetro, se ve dominada por otros aspectos: la contribución al ruido del circuito

encargado de medir la posición, especialmente en la primera etapa de amplificación; la

necesidad de construir resortes adicionales en la estructura (incrementando su

frecuencia de resonancia) para prevenir tanto el pegado de partes durante la fabricación

como exceso de fragilidad; o errores de calibración y problemas de derivas.

Observando la ecuación en el dominio del tiempo se observa que la deformación

del resorte es aproximadamente proporcional a la aceleración. De esta forma, podemos

medir la aceleración a partir de la deformación.

Igualmente podemos expresarlo con ecuaciones diferenciales. Partiendo de la

expresión de la segunda ley de Newton empleada en mecánica:

b=

B ∂ 2r

m

−F =0

k ∂t 2

(2.6)

Y representando la fricción en el sistema como un pequeño amortiguador:

Alberto Manzanares del Moral

11

Estudio de modelos de acelerómetros

Teoría de acelerómetros

Fig. 2.3: representación sistema mecánico

Las ecuaciones quedarían:

F =m

∂2 x

dx

+ c + kx

2

dt

∂t

(2.7)

2.3. Clases de acelerómetros

Existen diferentes tipos de acelerómetros según la tecnología: mecánicos,

capacitivos, piezoeléctricos, piezoresistivos y micromecanizados (MEMS).

2.3.1. Acelerómetros mecánicos

Emplean una masa inerte y resortes elásticos. Los cambios se miden con galgas

extensiométricos (matriz de bobinas o cable muy fino que varían sus resistencias

linealmente en función de la carga aplicada al dispositivo), incluyendo sistemas de

amortiguación que evitan la propia oscilación. También se emplean en sistemas

rotativos desequilibrados que originan movimientos oscilatorios cuando están sometidos

a aceleración (servoacelerómetros) o detectan el desplazamiento de una masa inerte

mediante cambios en la transferencia de calor (acelerómetros térmicos).

2.3.2. Acelerómetros piezoeléctricos

El principio de funcionamiento de estos acelerómetros se basa en las

propiedades de los cristales piezoeléctricos. Al sufrir una deformación física el cristal,

se modifica su estructura cristalina y así cambian también sus características eléctricas.

Producen una corriente eléctrica al verse sometidos a la acción de una fuerza. Midiendo

esta corriente podremos calcular la aceleración. Entre estos materiales se encuentran,

por ejemplo, el cuarzo y la sal.

El principal inconveniente radica en la frecuencia máxima de trabajo, no muy

elevada, y en la incapacidad de mantener un nivel permanente de salida ante una entrada

común.

Alberto Manzanares del Moral

12

Estudio de modelos de acelerómetros

Teoría de acelerómetros

Fig. 2.4: Sensor piezoeléctrico

En la siguiente figura se muestra el circuito equivalente para el acelerómetro

piezoeléctrico indicando la sensibilidad del sistema a la aceleración en función de los

parámetros del sistema:

Fig. 2.5: Circuito equivalente sensor piezoeléctrico

Actualmente podemos encontrar muchos tipos de acelerómetros según su

sensibilidad, frecuencia de uso, etc. Pero la principal distinción entre ellos viene dada

por la incorporación o no de un amplificador de carga.

Al incorporar una etapa amplificadora de carga tienen la ventaja que producen

un valor de tensión proporcional a la excitación aplicada en la salida del amplificador,

por tanto su comportamiento resulta independiente del conexionado exterior, puesto que

carga y resistencia de entrada del amplificador se mantienen constantes siempre. A

cambio, necesitan ser alimentados; de todas formas su empleo está muy extendido

debido a sus ventajas y comodidad de uso.

Fig. 2.6: Sensor piezoeléctrico con etapa amplificadora

Los sensores que no incorporan dicha etapa amplificadora carecen de una salida

tan cómoda precisamente porque sólo incorporan el sensor.

Alberto Manzanares del Moral

13

Estudio de modelos de acelerómetros

Teoría de acelerómetros

Fig. 2.7: Sensor piezoeléctrico sin etapa amplificadora

2.3.3. Acelerómetros piezoresistivos

Su funcionamiento se basa en la propiedad de las resistencias eléctricas de

cambiar su valor cuando el material se deforma mecánicamente. En lugar de tener un

cristal piezoeléctrico, como los anteriores sensores, tienen sustrato formando parte de un

circuito que mide la intensidad de corriente mediante un puente de Wheatstone. Según

el tipo de material y su dopado, así variará el valor de la resistencia.

La respuesta de frecuencia llega hasta los 0 Hz.

Fig. 2.8: sensor piezoresistivo

2.3.4. Acelerómetros capacitivos

Estos dispositivos varían la posición relativa de las placas de un

microcondensador cuando se encuentra sometido a aceleraciones.

Están integrados en chips de silicio, que les proporcionan soluciones a diferentes

tipos problemas, por ejemplo, cuestiones de humedad, temperatura, capacidades

parásitas, número total de terminales, etc.).

De todos los métodos existentes para realizar medidas de posición, la medida de

los cambios en el valor de una capacidad es la más versátil. Algunos tipos de

condensadores de empleo común:

Alberto Manzanares del Moral

14

Estudio de modelos de acelerómetros

Teoría de acelerómetros

Fig. 2.9: Variedad de estructuras de condensadores usados para medir posición

Estos sensores se encuentran formados por un conjunto de electrodos fijos

(anclados al circuito) y una serie de placas unidas a la masa de prueba, que sólo están

sujetas al sustrato por sus extremos de forma que tengan cierta libertad de movimiento.

Con el siguiente dibujo lo vemos más claramente:

Fig. 2.10: Esquema de un sensor capacitivo

En reposo cada electrodo móvil se encuentra justo entre dos electrodos fijos, así

todas las capacidades tienen el mismo valor. Al aplicar una fuerza externa, la masa

central se moverá, desplazándose también los electrodos adheridos a ella y de manera

que una de las capacidades aumente y la otra disminuya.

Alberto Manzanares del Moral

15

Estudio de modelos de acelerómetros

Teoría de acelerómetros

Fig. 2.11: Esquema exagerado del efecto que tendría una fuerza sobre el sensor

2.3.5. Acelerómetros micromecanizados (MEMS)

Se denomina MEMS (MicroElectroMechanichal Systems) o microsistemas

electromecánicos a una tecnología de base que se utiliza para crear dispositivos

diminutos. Este tamaño puede oscilar en pocas micras pudiendo llegar hasta un

milímetro de diámetro.

Las primeras investigaciones con tecnología MEMS se realizaron en los años 60

pero no fue hasta los años 90 cuando se realizaron los primeros avances a lo que a

comercialización y utilización se refieren.

En este sentido la industria automovilística fue pionera. El fin era desarrollar e

implementar detectores de colisiones mediante esta tecnología y de esta forma se pudo

crear el famoso sistema de protección denominado “air bag” utilizado hoy en día en

cualquier tipo de automóvil.

En esta misma década otro tipo de industrias (de las que podemos destacar la

médica entre todas ellas) vieron el potencial de la tecnología MEMS la cual permitía

reducir de formar considerable las dimensiones de los sistemas como también el propio

coste de los mismos.

Alberto Manzanares del Moral

16

Estudio de modelos de acelerómetros

Teoría de acelerómetros

Fig. 2.12: separación tecnología nanométrica con micrométrica

Para esta tecnología se utiliza un sistema de unidades reconocido a nivel

internacional el denominado µMKSV. Este sistema de unidades esta formado por un

conjunto sistemas de unidades ya conocidos, es decir, al integrar esta tecnología

características eléctricas y mecánicas utiliza diferentes magnitudes de medida.

Por tanto como unidad básica de medida de longitud tenemos el micrómetro de

ahí la primera sigla “µM”, para las unidades de peso tenemos el kilogramo “K”, para las

de tiempo el segundo “S” y para las unidades Eléctricas el voltio “V”.

La fabricación de MEMS es muy compleja, a veces con cientos de diferentes

medidas. Cada paso debe ser controlado por una docena o más de parámetros, como

temperatura, presión y composición química.

Una diferencia de cinco grados Celsius puede tener poco efecto en la producción

Alberto Manzanares del Moral

17

Estudio de modelos de acelerómetros

Teoría de acelerómetros

de chips de silicio, ya que sólo dependen de las propiedades eléctricas del material.

MEMS, sin embargo, también tienen propiedades mecánicas. Una pequeña variación de

cualquier parámetro en la fabricación en cualquier etapa podría alterar el rendimiento

del producto final.

Por lo general, estos mecanismos tienen un tamaño mayor al micrómetro

(millonésima de metro) y menor al milímetro. Lo que los hace tan particulares es que, a

estas escalas, el comportamiento físico que rige a las maquinas convencionales no

siempre funciona como la intuición puede indicar. Efectivamente, el incremento en la

relación entre la superficie y el volumen de las piezas de un MEMS hace que los efectos

electrostáticos y térmicos predominen sobre la inercia o la masa térmica.

Fig. 2.13: chip de 2mm2, sensor MEMS de 400μm2, brazos de 1μm

Para fabricar las pequeñas piezas que conforman estas maquinas se utiliza una

tecnología que, en esencia, es la misma que la empleada para la fabricación de los

circuitos integrados. La posibilidad de “integrar” piezas móviles es lo que ha hecho

posibles maquinas a escala nanométricas. Existen motores a vapor del tamaño de un

grano de polen, engranajes y palancas cuyo tamaño de mide en diámetros atómicos, y

hasta pequeños espejos montados sobre soportes móviles, con un tamaño mucho menor

al diámetro de un cabello, capaces de enfocar o corregir una imagen.

2.4. Fabricación de MEMS

En principio estos dispositivos pueden fabricarse como cualquier tipo de

semiconductor a partir de obleas de silicio o de vidrio, aunque existen métodos hoy en

día mas avanzados de fabricación como son:

2.4.1. Micromaquinado de silicio de cuerpo

Micromaquinado es la denominación del conjunto de técnicas usadas para

producir estructuras y partes móviles dentro de las MEMS. Existen tres técnicas básicas

usadas para transferir o depositar patrones sobre la superficie de silicio estas son:

Alberto Manzanares del Moral

18

Estudio de modelos de acelerómetros

•

Teoría de acelerómetros

Películas delgadas

Esta técnica consiste en el depósito o como su propio nombre indica la

formación de películas muy delgadas de diferentes materiales sobre la oblea de silicio.

Estas películas pueden adquirir patrones geométricos usando técnicas

fotolitográficas que serán explicadas más adelante. Los materiales que forman estas

capas suelen ser silicio policristalino (poly), aluminio, nitruro de silicio y dióxido de

silicio.

A continuación se muestra una serie de obleas creadas con silicio policristalino y

vidrio:

Fig. 2.14: Obleas de silicio

• Grabado húmedo

Esta técnica consiste en la remoción de materiales mediante la inmersión de la

oblea en un compuesto químico que contiene el grabante. Los grabantes húmedos se

conforman en dos categorías: isotrópicos y anisotrópicos.

El primero de estos grabantes se encarga de remover o mezclar el silicio a la

misma velocidad en todas direcciones. Por el contrario los grabantes anisotrópicos

atacan al silicio a diferentes velocidades en diferentes direcciones lo que nos permite

tener un mayor control en el diseño geométrico y dimensional del patrón a transferir.

•

Grabado Seco

La técnica de grabado seco mas conocida es la Reactive Ion Etching que consiste

en bombardear iónicamente los materiales a ser grabados.

2.4.2. Micromecanizado de silicio superficial

Esta técnica es utilizada en la realización de estructuras complejas y cuyas

alturas no son demasiado elevadas dentro de esta tecnología. Las técnicas de grabado

superficial se utilizan para la obtención de estructuras. Para ello deben crearse patrones

sobre las películas que recubren la superficie de la oblea de silicio.

Alberto Manzanares del Moral

19

Estudio de modelos de acelerómetros

Teoría de acelerómetros

La creación de estas estructuras se basa en dos películas de diferentes materiales

que conforman el bloque. La primera de ellas es la del material estructural, el material

de la siguiente película se denomina de sacrificio. Ambos materiales son depositados

mediante técnicas de grabado seco.

Finalmente el material de sacrificio (tal como indica su nombre) es removido o

sacrificado utilizado en este punto técnicas de grabado húmedo hasta obtener la

estructura deseada.

2.4.3. Micromecanizado de silicio en volumen

El micromecanizado en volumen (bulk micromachining) es una técnica de

substracción para la construcción de microestructuras a partir de la eliminación de parte

del sustrato base, mediante el mecanizado de canales y carriles.

La tecnología de MEMS suele tener mecanizadas en volumen ambas caras de

una misma oblea o diversas obleas mecanizadas formando de esta forma una estructura

mayor denominada multicapa.

Este proceso permite crear estructuras de mayor envergadura que las obtenidas

por mecanizado en superficie, permitiendo la creación y utilización de sensores de

presión y acelerómetros. En la ilustración 2.15 se observan las diferentes partes que

componen un acelerómetro creado con tecnología MEMS.

Fig. 2.15: estructura acelerómetro MEMS

Cabe decir que el empaquetado de estas estructuras creadas mediante bulk

micromachining es mucho más dificultoso que en el caso de las mecanizadas por

superficie.

El primer paso de esta técnica consiste en transmitir el patrón sobre el sustrato

(foto

transmisión mediante luz) y posteriormente realizar ataques químicos

anisotrópicos sobre el sustrato (típicamente obleas de silicio monocristalinas). Estos

ataques químicos permiten crear cavidades profundas y verticales dentro del sustrato.

Alberto Manzanares del Moral

20

Estudio de modelos de acelerómetros

Teoría de acelerómetros

2.4.4. Fotolitografía

Esta técnica es básica para la definición de formas y realmente es la misma que

la utilizada para la industria de la microelectrónica. La figura 2.16 muestra cada uno de

los pasos a seguir mediante esta técnica.

Fig. 2.16: proceso de fotolitografía

Se trata de impresionar un motivo sobre la oblea con otro material. Para ello

primero se realiza un mascara (de cromo o de vidrio) con el patrón a realizar,

posteriormente se recubre la oblea con una fotorresina ya sea positiva o negativa la

elección depende de la mascara que hemos realizado y de sí la fotorresina es sensible o

no a la luz ultravioleta.

Una vez recubierta la oblea se coloca la mascara sobre la misma y se hace incidir

sobre el conjunto luz ultravioleta. En el caso de la fotorresina positiva donde la luz

ultravioleta incida (aperturas de la mascara) provocara la debilitación de la fotorresina,

mientras que el resto de zonas quedaran intactas.

En caso de ser fotorresinas negativas en aquellas zonas donde no incida la luz

ultravioleta (zonas cerradas de la mascara) serán susceptibles de debilitación y

eliminación del material.

Alberto Manzanares del Moral

21

Estudio de modelos de acelerómetros

Teoría de acelerómetros

2.4.5. Moldeado de Plástico (LIGA)

Es un acrónimo alemán y es usado para definir el proceso LIthographie,

Galvanoformung y Abformung. La técnica fue desarrollada en los años 70 como

método alternativo de producción de dispositivos con ranuras muy pequeñas.

Este proceso se basa, en la creación de moldes mediante la fotolitografía de

rayos X. El sustrato de la oblea se encuentra recubierto de una mascara sensible a los

rayos X la cual nos permite imprimir el motivo a impresionar. El patrón obtenido se

galvaniza con metal y finalmente a partir de esta última estructura se puede obtener el

molde. Este molde puede ser rellenado con diferentes tipos de materiales (en nuestro

caso Plástico) y obtener así la estructura MEM deseada con un coste relativamente más

económico en su producción.

Otras ventajas son la mayor resolución lateral y la ausencia de efectos

difractivos y la inmunidad al polvo. Como contrapartida tenemos el elevado coste de

fabricación del molde inicial.

2.4.6. Mecanizado por Electro Descarga (EDM)

Mecanizado por Electro Descarga (Electrical discharge Machining) es un

método utilizado para metales pesados sobre los cuales las técnicas ya explicadas no son

eficientes.

La técnica consiste en la eliminación del material (conductor) mediante

descargas de arco eléctrico. Estas descargas se realizan de forma repetida y muy rápida

entre la herramienta de corte (electrodo) y el material, todo esto en presencia de un

campo eléctrico energizado.

La única limitación de este método es que se deben utilizar materiales que sean

conductores de la electricidad, para poder crear el campo eléctrico entre el material y el

electrodo, así de esta forma nos permite iniciar el conjunto de rafas eléctricas.

Sobre estos materiales se pueden realizar estructuras 3D realmente complejas

que son difíciles y costas de conseguir mediante otras técnicas. Algunas de ellas se

muestran en la ilustración 2.17.

Alberto Manzanares del Moral

22

Estudio de modelos de acelerómetros

Teoría de acelerómetros

Fig. 2.17: estructuras 3D

La principal diferencia que conlleva la fabricación especifica de MEMS es el

sacrificio de capas debajo de las estructuras mecánicas, de esta forma podemos crear

características físicas en las obleas y con frecuencia a ambos lados de la misma.

Esta diferencia se ve claramente en el fabricado o procesamiento de obleas, es

decir, para este tipo específico de MEMS los grabados suelen ser más profundos y

sobretodo más especializados, incluso nos permite llegar a fusionar varias obleas en una

pila para crear un dispositivo multicapa de mayores dimensiones.

2.4.7. Proceso general de fabricación de MEMS

Fig. 2.18: proceso general de fabricación de MEMS

Alberto Manzanares del Moral

23

Estudio de modelos de acelerómetros

Teoría de acelerómetros

2.5. Aplicaciones de los acelerómetros

La aceleración es una magnitud física fundamental, manifestada de muchas

maneras (gravedad, vibración, actividad sísmica). La medición de la aceleración de

forma continua, exacta y a bajo coste, abre numerosas aplicaciones para los

acelerómetros.

Los fabricantes de ordenadores portátiles, por ejemplo, constantemente buscan

formas de hacer sus productos más seguros. Los elementos más dispuestos a dañarse

son los dispositivos de almacenamiento masivo (con la consecuente pérdida de

información), discos duros particularmente. El mecanismo que lee y escribe

información a los discos flota sobre los discos; un movimiento repentino puede

provocar fácilmente un problema, destruyéndose igualmente la información. Un

acelerómetro puede detectar este movimiento y permitir contrarrestar los choques,

salvando así la información.

Similar aplicación podrían tener en el transporte de paquetes frágiles y

delicados, en los que cualquier moviendo o golpe externo puede romper el contenido;

prevenir estos golpes tal vez sea inevitable, pero así se podría saber con exactitud el

momento en que se produjo y el porqué.

Las aplicaciones militares incluyen sistemas de detonación para misiles y

bombas. En este caso un acelerómetro forma parte del sistema difuso, la detección de

impacto por la rápida desaceleración asociada. La continua variación de salida del

acelerómetro sería rápidamente analizada, estableciendo el instante preciso en que la

carga explosiva debe ser detonada y producir el daño máximo sobre el objetivo.

También puede ser utilizado para monitorizar máquinas de salud, máquinas de

rotación para mostrar las características de vibración; grietas o fatigas de las máquinas;

monitorizando continuamente la vibración de una máquina es posible avisar de algún

fallo inminente. Las aplicaciones varían según el tipo de máquina: aeronaves, sistemas

de calentamiento, de ventilación y aire acondicionado.

Este tipo de sensores es muy importante; la información de la aceleración sufrida

por un objeto o parte de un robot es de vital importancia, ya que si se produce una

aceleración en un objeto, este experimenta una fuerza que tiende a poner el objeto en

movimiento.

Los MEMS permiten cada día la creación de dispositivos sorprendentes. Por

ejemplo, para evitar la falsificación de una firma, es posible incorporar acelerómetros en

un bolígrafo o una pluma, para que además de escribir sea capaz de registrar las

velocidades y aceleraciones que le imprimió la mano mientras se firmaba. Esto hace

prácticamente imposible una falsificación.

Veamos algunas de estas aplicaciones de manera algo más concreta:

Alberto Manzanares del Moral

24

Estudio de modelos de acelerómetros

Teoría de acelerómetros

Acelerómetros de baja frecuencia

La medición en baja frecuencia es crítica en varias actividades industriales. Las

industrias petroquímica, de máquinas de herramientas y de papel usan mediciones en

baja frecuencia para monitorizar condiciones de funcionamiento y hacer mediciones de

procesos.

Acelerómetros de alta frecuencia

Los acelerómetros de alta frecuencia se utilizan en maquinaria con mecanismos

de engranajes o pequeños rodamientos, tales como herramientas de alta velocidad o

compresores.

Transductores sísmicos

Combinan un acelerómetro piezoeléctrico súper sensible, un amplificador de

ultra bajo ruido y un excelente aislamiento eléctrico/mecánico, son utilizados en baja

frecuencia (menos de 100 Hz).

Acelerómetros submarinos

Los acelerómetros subacuáticos son resistentes a la corrosión galvánica y son

construidos para resistir las altas presiones propias de las profundidades.

Acelerómetros para helicópteros

Un helicóptero, al fin y al cabo, es una aeronave con alas rotatorias. A diferencia

de las aeronaves de ala fija, el rotor proporciona tanto la elevación como el

desplazamiento. La empresa Wilcoxon fabrica sensores especialmente diseñados para

monitorizar el correcto funcionamiento del helicóptero.

Acelerómetros 3D para ordenadores portátiles

El sensor de aceleración 3D es un monitor de movimiento completo de 3 ejes

capaz de detectar la caída libre en todas las direcciones con la misma intensidad. Esta

capacidad de supervisión filtra con exactitud los pequeños movimientos de inclinación y

detecta las vibraciones repentinas.

Si se detecta una posible caída, se descarga el cabezal de la unidad de disco

duro. En este proceso, el cabezal se aleja del soporte, lo que reduce la posibilidad de

daños. Cuando el equipo portátil recupera la estabilidad, el cabezal vuelve a su posición

normal.

El nivel de protección aumenta temporalmente 10 segundos después de que se

produzcan acciones como cerrar la pantalla LCD o desconectar el aparato de CA, ya que

se supone que se va a recoger en breve. La sensibilidad 3D también sube en cuanto

aumenta el ángulo de inclinación.

Alberto Manzanares del Moral

25

Estudio de modelos de acelerómetros

Teoría de acelerómetros

Acelerometría dinámica

En la valoración de los trastornos de movimiento en pacientes con enfermedades

neurodegenerativas es esencial contar con un sistema que permita la descripción

cuantitativa del movimiento en diversas condiciones. Una posible fuente de esta

información es la acelerometría dinámica, basada en el uso de sensores capacitivos

integrados del tipo MEMS, que detectan simultáneamente la posición espacial y el

cambio de velocidad.

Ciertas familias de acelerómetros dinámicos, como la ADXL de Analog

Devices, incluyen dispositivos de dos y tres ejes con salidas digitales en forma de pulsos

cuadrados con modulación de anchura de pulso, donde el inicio del trabajo es

proporcional a la aceleración detectada.

Otros ejemplos comerciales

•

Nintendo Wii

Una de las consolas más revolucionarias de la historia de los videojuegos

se basa en la utilización de un mando dotado de un acelerómetro que detecta los

movimientos del usuario, dando una sensación de realismo al usuario que deja

totalmente desfasado a los botones y joysticks.

Este acelerómetro en concreto es el ADXL330 de la empresa Analog

Devices, elegido por su capacidad de capturar movimientos en tres dimensiones

(acelerómetro triaxial), por su reducido tamaño (cabe en el mando de la consola)

y por su bajo consumo, pues se alimenta con dos pequeñas pilas tipo AA.

•

Crash test dummies

En los tests de accidente que se realizan a los automóviles se utilizan

unos muñecos especiales que están diseñados para poder estudiar los daños que

sufriría una persona normal, para ellos es vital saber la desaceleración a la que se

somete el cuerpo en distintas partes. Aquí es donde entra en juego el uso de los

acelerómetros.

Uno de los modelos de acelerómetro específicamente utilizados para esta

tarea es fabricado por la empresa PCB Piezotronics, diseñado para medir

impactos severos, puede medir una desaceleración de hasta 2000 G y de

pequeño para poder ser insertado en cualquier parte del muñeco.

•

Automoción

Los acelerómetros se utilizan ampliamente en la industria automovilística

hoy en día. Cualquier automóvil equipado con un control electrónico de tracción

y estabilidad (EBTCM) se vale entre otros sensores de un acelerómetro que mide

la aceleración lateral que sufre el vehículo.

Alberto Manzanares del Moral

26

Estudio de modelos de acelerómetros

Teoría de acelerómetros

El sistema lee la aceleración lateral, la posición del volante y la velocidad

de las ruedas para calcular la reacción que debe dar el sistema para mantener la

estabilidad del vehículo. Serían capaces de medir aceleraciones de -/+ 3G, y su

resistencia a choques llega a ser de 20 000 G. Constan un sistema de detección

de fallos constante, pues en este caso un fallo puede tener consecuencias fatales.

2.6. Principales fabricantes

2.6.1. Analog Devices

Analog Devices (ADI) ha desarrollado una familia de acelerómetros capacitivos

con superficie micromecanizada. Los dispositivos son monolíticos, constan de un único

chip de silicio que contiene la masa de prueba, los resortes y toda la circuitería necesaria

para implementar todas las funciones electrónicas requeridas para obtener una salida

analógica proporcional a la aceleración. Posteriormente se ha mejorado la circuitería

dando una salida digital.

Los acelerómetros de esta familia pueden ser utilizados en una gran variedad de

aplicaciones de bajas g, entre ellas para mostrar la inclinación u orientación, vibración

del sistema y detección de movimientos.

Con el ADXL50, Analog Devices se convirtió en la primera compañía que

fabricó en producción de alto volumen un acelerómetro para aplicaciones en

automoción como son los sistemas de suspensión activos, cierre de puertas automática,

sistema antibloqueo de frenos y airbag.

Estos dispositivos tienen una estructura similar a los mostrados en la figura 2.10,

con una importante diferencia: tienen también una región con electrodos semejantes

pero conectados a un circuito capaz de aplicar una fuerza electrostática sobre la

estructura, con propósito de prueba. Gracias a esta autocomprobación continua, se

aseguran que el sistema funcionará en el instante necesario.

La superficie micromecanizada es una técnica de procesamiento utilizada para

fabricar estructuras mecánicas extremadamente pequeñas de silicio. En realidad, el

movimiento del elemento micromecanizado en el acelerómetro es menor de 1 mm2.

Utilizando los mismos pasos para hacer circuitos electrónicos convencionales, la

superficie micromecanizada crea estructuras pequeñas que están cerca de la superficie

del silicio, no obstante están libres para moverse.

La superficie micromecanizada no se debe confundir con el procesado del

volumen micromecanizado utilizado para crear acelerómetros piezoresistivos que hay

actualmente en el mercado.

Alberto Manzanares del Moral

27

Estudio de modelos de acelerómetros

Teoría de acelerómetros

Ancho de banda

En estos sensores el límite de resolución viene delimitado por el ruido del

ambiente y del propio acelerómetro. El nivel del ruido de floor varía directamente con el

ancho de banda utilizado.

El nivel de ruido en la salida de los sensores ADXL es directamente el valor de

la raíz cuadrada del valor del ancho de banda seleccionado para cada sensor. El máximo

valor de ruido de pico a pico que adquieren estos sensores es aproximadamente de 6’6

veces el valor del ruido en rms.

El valor del ancho de banda puede ser reducido a partir de la aplicación de

técnicas de filtrado tanto paso banda como paso bajo; de esta manera se reduce en gran

medida los valores de ruido.

Fig. 2.19: Nivel de ruido frente al ancho de banda para los modelos ADXL150, ADXL250

Como se observa en la figura, el ruido disminuye para valores de frecuencia

bajos, mientras que aumenta para valores más elevados (relación lineal entre ruido y

frecuencia).

El ruido que resulta de todo este proceso es realmente pequeño ya que también

aumenta con cada muestreo, pero lo hace a razón de la raíz cuadrada y, por tanto, la

calidad señal-ruido resultante mediante esta técnica es superior, de ahí su utilización.

Post filtrado

El ancho de banda del acelerómetro puede ser reducido fácilmente mediante

técnicas de post-filtrado, como se decía en el apartado anterior, aunque siempre dentro

de un margen dado por el fabricante. En la siguiente figura se muestra cómo el buffer se

conecta para proporcionar una etapa de filtrado, offset cero g y escalar la salida.

Alberto Manzanares del Moral

28

Estudio de modelos de acelerómetros

Teoría de acelerómetros

Fig. 2.20: Circuito con etapa de post-filtrado, factor de escala y cero g offset

El fabricante normalmente proporciona la fórmula que relaciona el ancho de

banda con la capacidad que lo fija. En el caso puesto como ejemplo sería:

2.8)

Derivas del offset con la temperatura

Al utilizar el sensor en corriente continua a cero g se apreciará una variación en

las medidas referentes al ajuste del offset debido a las derivas de temperatura.

Cuando el acelerómetro mida valores de aceleración bajos (low g) entonces

puede que se superen los márgenes de temperatura establecidos y por tanto para cero g

podemos observar que la deriva referente a la temperatura exceda el valor del nivel de

señal.

Para evitar las derivas térmicas en la medida de lo posible en aplicaciones de alta

precisión (como inclinómetros especializados) se utiliza un horno de cristal de bajo

coste con el fin de mantener el acelerómetro a una temperatura constante.

Posteriormente el circuito es construido y su funcionamiento es del todo correcto.

Otra técnica utilizada para la compensación de derivas térmicas es la del uso de

un sensor de temperatura mas conocido como AD590. Este sensor de temperatura

elimina tanto las componentes lineales como no lineales de la deriva.

Acoplamiento AC

Si no se requiere una respuesta en continua (dc) puede utilizarse un

acoplamiento en alterna entre la salida del acelerómetro y la entrada del amplificador

operacional, como se indica en la figura:

Alberto Manzanares del Moral

29

Estudio de modelos de acelerómetros

Teoría de acelerómetros

Fig. 2.21: acoplamiento AC usando un op-amp externo

El uso de acoplamiento AC elimina virtualmente cualquier deriva a cero g y

permite la máxima ganancia para el amplificador externo.

El resistor R2 y la capacidad C3 juntos forman un filtro paso de alta cuya

frecuencia de esquina es 1/(2 π R2 C3). Este filtro reduce la señal del acelerómetro 3 dB

a la frecuencia de esquina, y continuará reduciéndola a n ritmo de 6 dB por octava (20

dB/década) para señales por debajo de la frecuencia de esquina.

Si se está empleando el acoplamiento AC, la característica de autotestado de

estos sensores será monitorizada a la salida del acelerómetro, y no a la salida del

amplificador externo.

Analog Devices tiene un gran número de modelos de uno, dos y hasta tres ejes

por medio de los cuales se puede medir aceleración.

A continuación pasamos a describir detalladamente algunos de los modelos de

Analog Devices de los que nos hemos servido en este proyecto y sus características

principales.

Sensores ADXL de dos ejes

ADXL203

El ADXL203 es un sensor de aceleración capacitivo de dos ejes (X e Y) creado

sobre un único circuito integrado. Ambas salidas del sensor son tensiones analógicas

proporcionales a la aceleración medida.

Este acelerómetro tiene unas dimensiones de 5 mm x 5 mm x 2 mm y una

resolución de 1 mg (0.06º de inclinación) a 60 Hz. El margen de medida de aceleración

de este sensor es de ±1.7 g es decir, tanto positivas como negativas. Mediante técnicas

de demodulación que incorpora este acelerómetro podemos rectificar la señal medida y

determinar la dirección de la aceleración.

Alberto Manzanares del Moral

30

Estudio de modelos de acelerómetros

Teoría de acelerómetros

Fig. 2.22: diagrama de bloques del ADXL203

La salida (una vez demodulada) es amplificada y extraída fuera del mismo por

medio de una resistencia de 32kΩ. Es justo en este punto donde se puede fijar el valor

del ancho de banda (BW) para cada eje mediante la utilización de una capacidad en

cada uno de las resistencias de la salida (XOUT e YOUT).

El valor del ancho de banda será como máximo de 2.5 kHz para este dispositivo

implicando que la capacidad utilizada para obtener este valor de frecuencia será de

2000pF. Para obtener el resto de valores comprendidos entre 1 Hz y 2.5 kHz para cada

salida Xout e Yout, tenemos la siguiente ecuación:

BW = 5µF / (CX ,CY )

Donde → 5µF = 1 / (2 π 32kΩ)

(2.9)

(2.10)

El ancho de banda nos da el valor mínimo de resolución de aceleración que

puede detectar el dispositivo.

Los valores de alimentación de este sensor son de 3V (mínimo) y 6V (máximo).

Al ser una salida radio métrica tendremos que el valor de tensión correspondiente en la

salida para cero g de aceleración, será la mitad de valor escogido para alimentar el

sensor. Para un valor de 3V de alimentación tendremos un valor de consumo corriente

de 450µA.

La sensibilidad, cuando el dispositivo está totalmente perpendicular a las fuerzas

de gravitación, es de 17.5 mg, mientras que si se encuentra inclinado 45º con respecto a

estas fuerzas su sensibilidad disminuye hasta los 12.2 mg y, por consiguiente, también

se ve reducida su resolución.

Para una colocación óptima de ambos ejes (perpendiculares a la gravedad)

tendremos que los valores de las salidas, tanto XOUT e YOUT, serán de Vcc/2, es decir, 2.5

V.

Alberto Manzanares del Moral

31

Estudio de modelos de acelerómetros

Teoría de acelerómetros

El margen de temperatura que permite el correcto funcionamiento del sistema es

para una alimentación de 5V de –40 ºC a +125 ºC.

ADXL320

El ADXL320 es un sensor de aceleración capacitivo de dos ejes (X e Y) creado

sobre un único circuito integrado. Ambas salidas del sensor son tensiones analógicas

proporcionales a la aceleración medida.

Fig. 2.23: diagrama de bloques del ADXL320

Este acelerómetro tiene unas dimensiones de 4 mm x 4 mm x 1,45 mm y con una

resolución de 2 mg (0.1º de inclinación) a 60 Hz. El margen de medida de aceleración

de este sensor es de ±5g. Es utilizado como sensor de bajo coste. Los bloques que

forman el acelerómetro ADXL320 son idénticos a los expuestos en el acelerómetro

ADXL203.

El valor del ancho de banda será como máximo de 2.5 kHz para este sensor

hecho que implica que la capacidad utilizada para obtener este valor de frecuencia será

de 2000pF.

El resto de valores comprendidos entre 1Hz – 2.5 KHz viene dados por:

BW = 5µF / (CX ,CY )

(2.11)

donde → 5µF = 1 / (2 π 32kΩ)

(2.12)

El margen de valores de alimentación se encuentra entre los 2.4V de valor

mínimo y los 5.25V de valor máximo. Para una alimentación de 2.4V tendremos un

valor de consumo corriente de 350µA y a 5V tendremos un consumo de 750µA.

La sensibilidad de las salidas de este dispositivo oscilan entre los valores de 156

mV / g a 192 mV / g y como valor típico a una alimentación de 3 V es de 174 mV / g.

Para una colocación óptima de ambos ejes (perpendiculares a la gravedad)

tendremos que los valores de las salidas a cero g, tanto XOUT e YOUT, serán de Vcc/2, es

decir, 1.5 V.

Alberto Manzanares del Moral

32

Estudio de modelos de acelerómetros

Teoría de acelerómetros

Los valores mínimo y máximo serán, 1.326 V y 1.674 V, aunque las

especificaciones aproximan estos datos a 1.3 V y 1.7 V.

El margen de temperatura que permite el correcto funcionamiento del sistema es,

para una alimentación de 3V, de –20 ºC a +70 ºC.

ADXL311

El ADXL311 es un sensor de aceleración capacitivo de dos ejes (X e Y) creado

sobre un único circuito integrado. Las salidas de este sensor son de tipo analógicas.

Este acelerómetro tiene unas dimensiones de 5 mm x 5 mm x 2 mm y con una

resolución de 2 mg (0.1º) a 10 Hz. Su margen de medida de ±2 g. Al igual que para el

ADXL203 el cálculo del ancho de banda se realiza de la misma forma para cada eje.

Fig. 2.24: Diagrama de bloques del ADXL311

El valor del ancho de banda será como máximo de 3 kHz hecho que implica que

la capacidad utilizada para obtener este valor de frecuencia será de 1.6nF.

Según la siguiente ecuación, podemos obtener el resto de valores entre 1 Hz y 3

KHz para cada salida XOUT e YOUT.

BW = 5µF / (CX ,CY )

(2.13)

donde → 5µF = 1 / (2 π 32kΩ)

(2.14)

El ancho de banda nos da el valor mínimo de resolución de aceleración que

puede detectar el dispositivo.

Alberto Manzanares del Moral

33

Estudio de modelos de acelerómetros

Teoría de acelerómetros

Los valores de alimentación de este sensor son de 2,4 V (mínimo) y 5,25 V

(máximo). Al ser una salida radiométrica tendremos que el valor de tensión

correspondiente a la salida para “0 g” de aceleración será la mitad de valor escogido de

alimentación. Para el valor de 5V de alimentación tendremos un valor de consumo

corriente de 750µA.

La sensibilidad de este dispositivo es para una tensión de 3V de 174 mV/g,

mientras que para una tensión de alimentación de 5V su sensibilidad es de 312 mV/g.

Al igual que para el ADXL203 tenemos que en función de la colocación del sensor, una

mayor o menor sensibilidad y este caso coincide exactamente al caso anterior.

El margen de temperatura que permite el correcto funcionamiento del sistema es,

para una alimentación de 3V, de 0 ºC a +70 ºC.

Actualmente ha sido sustituido por el ADXL320, Analog Devices lo ha

descatalogado y ya no se vende comercialmente.

Sensores de tres ejes

Analog Devices también proporciona en un único integrado acelerómetros con

tres salidas o con tres ejes de funcionamiento. Para ello estos sensores utilizan la

ubicación por orientación tridimensional 3D.

Al igual que para el caso de dos ejes contra mas perpendicular se encuentre el

eje con respecto a la fuerza gravitacional (cualquiera que sea de los tres) mayor será su

sensibilidad y por tanto mayor valor tendrá en la salida.

ADXL330

La mayoría de características físicas son idénticas al sensor ADXL320. El ancho

de banda es de 1,6 KHz para los ejes X e Y. Los valores de alimentación de este sensor

son de cómo mínimo 2V y como máximo 3,6V. Al ser una salida radiométrica

tendremos que el valor de tensión correspondiente a la salida para cero g de aceleración

será la mitad de valor escogido de alimentación.

Para el valor de 3.6V de alimentación tendremos un valor de consumo corriente

máximo será de 375µA.

Alberto Manzanares del Moral

34

Estudio de modelos de acelerómetros

Teoría de acelerómetros

Fig. 2.25: diagrama de bloques del ADXL330

2.6.2. Acelerómetros ENTRAN

Los acelerómetros de la familia ENTRAN basan su funcionamiento en la

tecnología de fabricación piezorresistiva, por tanto su fabricación es realmente sencilla

y barata. Estos sensores se encuentran en una gran variedad de tamaños formas y estilos

para satisfacer diferentes necesidades.

Los acelerómetros ENTRAN se han clasificado en seis grandes familias debido

al gran número de modelos existentes teniendo en cuenta características comunes de los

mismos.

Este tipo de sensores tienen un tamaño y peso mínimos y una alta sensibilidad.

Destacan por su robustez y por su utilización en ambientes realmente hostiles como

puede ser la industria aeroespacial.

Las principales aplicaciones de estos sensores son los ensayos para automóviles,

de vuelos y de control, industria ferroviaria y test de túneles de viento, además de la ya

comentada industria aeroespacial.

2.6.3. Acelerómetros METRA

Los acelerómetros de la serie METRA funcionan a partir de la tecnología

piezoeléctrica. Estos acelerómetros son fabricados de tres formas claramente

diferenciadas por flexión, compresión y tijera.

Pueden alcanzar sensibilidades de hasta 3000 mV/g. Otro dato de relevancia

sería su frecuencia de resonancia donde el margen para estos sensores se encuentra entre

Alberto Manzanares del Moral

35

Estudio de modelos de acelerómetros

Teoría de acelerómetros

los 350 Hz hasta los 110 kHz. Los márgenes de aceleración de estos sensores están

comprendidos hasta los 20000 g.

Las principales aplicaciones de estos acelerómetros se encuentran en medidas de

vibración, análisis modal, control predictivo en máquinas, ensayos en estructuras,

aplicaciones médicas y control de ruido.

Tipos de fabricación

•

Por flexión (bender)

La utilización de acelerómetros creados a partir del método de flexión

tiene como ventaja principal la elevada relación sensibilidad / masa, respecto a

los otros métodos de fabricación. Por el contrario estos dispositivos son

extremadamente frágiles y a elevadas temperaturas puede verse afectada la

sensibilidad del sensor. Su principal utilización es en medidas de aceleración

extremadamente bajas para pocas g de aceleración (inferiores a 10g).

•

Por tijera (shear)

El método de fabricación Shear permite obtener acelerómetros cuya

sensibilidad no se ve afectada en gran medida por la temperatura. La desventaja

principal del este tipo de dispositivos es la no tan buena relación sensibilidad /

masa.

• Por compresión (compression)

Mediante este método cuyas siglas son KD obtenemos acelerómetros con

una alta relación sensibilidad/masa, robustos y tecnológicamente avanzados.

Además son extremadamente variables o sensibles a los transitorios provocados

por la temperatura. Otra desventaja es la variación con los cambios de tensión.

2.6.4. Acelerómetros SEIKA

Empresa alemana fabricante de sensores y de integrados de alta precisión como

inclinómetros y acelerómetros así como módulos específicos de medida.

Los sensores de la empresa SEIKA han sido desarrollados mediante tecnología

capacitiva. Estos acelerómetros son de bajo coste con o sin electrónica incorporada. Sus

márgenes de trabajo para la aceleración son entre 0 y ±3 g hasta 0 y ±100 g y su ancho

de banda oscila entre los márgenes de 0 a 160 Hz y de 10 a 1500 Hz. Pueden alcanzar

resoluciones de hasta 0,001 g.

Las principales aplicaciones de estos acelerómetros se encuentran en la industria,

en sistemas de seguridad y de alarma, mediciones sísmicas, medidas de inclinación, etc.

Alberto Manzanares del Moral

36

Estudio de modelos de acelerómetros

Teoría de acelerómetros

2.6.5. Acelerómetros WILCOXON RESEARCH

Caracterizada por fabricar acelerómetros para aplicaciones industriales, en

Wilcoxon podemos encontrar robustos acelerómetros fabricados en acero inoxidable,

con protección frente a emisiones RFI, ESD y EMI, aislamiento contra bucles de tierra,

sellados herméticamente y, en definitiva, totalmente preparados para ser colocados en

puntos inaccesibles con otro tipo de sensores.

Sus principales aplicaciones se encuentran en industrias química, alimentaria,

generación de energía eléctrica o industrias de proceso como plantas papeleras.

Algunos de estos acelerómetros son puestos como ejemplo a continuación:

Fig. 2.26: WR784A

Fig. 2.27: WR993B-7

La figura de la derecha nos muestra el acelerómetro WR784A, que lleva un

conector cuyas especificaciones se ajustan a la norma militar MIL-C-5015. En la figura

de la izquierda podemos ver un acelerómetro con un cable integral con revestimiento de

teflón, que hace que el conjunto tenga una calificación IP68, muy útil para aplicaciones

bajo el agua.

2.7. Criterios para la elección del acelerómetro adecuado

En el mercado existen muchas posibilidades de sensores para medir la

aceleración. La elección de uno de ellos depende de las características del sensor: los

márgenes de valores de la aceleración que admite, capacidad para medir en continua o

sólo en alterna, la máxima frecuencia a la que puede trabajar, los parámetros

característicos del sensor, tales como márgenes de temperatura, sensibilidad, consumo,

peso y precio…

Comentemos con mayor detalle las principales de estas características:

Sensibilidad

La sensibilidad de los acelerómetros permite saber la cantidad de medida que

percibe el sensor en función de la magnitud física que se aplica sobre el dispositivo. En

Alberto Manzanares del Moral

37

Estudio de modelos de acelerómetros

Teoría de acelerómetros

otras palabras, cuánto valor de tensión tendremos en función de la aceleración soportada

por el acelerómetro.

Las unidades que se utilizan y que los fabricantes nos facilitan son: mV / g.

Ancho de banda

Para elegir el ancho de banda ideal debemos tener en cuenta diferentes hipótesis,

la primera de ellas sería la necesidad de un gran ancho de banda, esto implica que la

velocidad del dispositivo será mayor al captar datos ya que lo hará con más frecuencia.

Por otro lado nos interesa que el ancho de banda sea a su vez lo más pequeño posible de

esta forma la señal será más pura, contendrá menos errores y más ruido eliminaremos.

En este punto deberá llegarse a un compromiso entre la velocidad del sistema y el nivel

de ruido que deseamos tener.

Densidad de ruido y no linealidad

Otro parámetro fundamental será la densidad del nivel de ruido que dependerá

claramente del ancho de banda elegido. Este parámetro influirá claramente en la calidad

de la señal obtenida y por tanto se debe intentar reducir al máximo posible siempre que

se pueda.

Alimentación y consumo de corriente

Este factor en general suele desearse lo más bajo posible, aunque en ocasiones

no es muy necesario. Por ejemplo, en caso de ser empleados en un automóvil, no

importa demasiado porque siempre va a tener la alimentación que necesite. Igual ocurre

con el peso del sensor, en función del dispositivo o maquinaria donde vaya a ser

utilizado importará más o menos este detalle.

Alberto Manzanares del Moral

38

CAPÍTULO 3

DESARROLLO DEL

PROGRAMA DE SIMULACIÓN

Alberto Manzanares del Moral

39

Estudio de modelos de acelerómetros

Desarrollo de la simulación

3. Desarrollo del programa de simulación

3.1. Matlab como herramienta principal

MATLAB es un programa desarrollado para realizar cálculos numéricos con

vectores y matrices, de hecho es el nombre abreviado de “MATrix LABoratory”. Una

de las capacidades más atractivas es la de realizar una amplia variedad de gráficos en

dos y tres dimensiones.

MATLAB es un gran programa de cálculo técnico y científico, que tiene su

propio lenguaje de programación. Dicho lenguaje, es una herramienta de alto nivel para

desarrollar aplicaciones técnicas fáciles de utilizar.

Simulink es una herramienta software contenida en Matlab para el modelado,

simulación y análisis de sistemas dinámicos. Soporta sistemas lineales y no lineales, en

tiempo continuo, muestreo, e incluso una mezcla de ambos.

GUIDE es un entorno de programación visual disponible en MATLAB para

realizar y ejecutar programas que necesiten ingreso continuo de datos. Tiene las

características básicas de todos los programas visuales como Visual Basic o Visual

C++.

En nuestro programa aprovechamos la posibilidad que ofrece MATLAB de

desarrollar una interfaz gráfica, para que así un usuario pueda introducir los datos de

diseño necesarios y el programa sea capaz de realizar una simulación de acuerdo a una

serie de entradas. Los resultados se presentan en gráficas agregadas a la interfaz.

La capacidad de cálculo y tratamiento numérico de MATLAB han sido

determinantes en la elección de la plataforma para la implementación de este programa.

Otros programas visuales carecen de esta capacidad de cálculo, aunque tengan otras

virtudes.

3.2. Descripción del funcionamiento

El acelerómetro elegido para nuestro proyecto es el modelo de Analog Devices

ADXL311. Este es un acelerómetro de carácter comercial, cuyas características, ya

comentadas con detalle en el capítulo 2.6.1, permiten cumplir con gran número de

especificaciones. A grandes rasgos, podemos decir que este acelerómetro de doble eje

tiene un bajo consumo de potencia, alta resolución, ancho de banda ajustable con una

simple capacidad y alta resistencia a choques.

El fabricante nos proporciona, a través de su página web, el modelo de Simulink

del acelerómetro ADXL311. Simulink es una de las herramientas fundamentales en

nuestro proyecto.

Alberto Manzanares del Moral

40

Estudio de modelos de acelerómetros

Desarrollo de la simulación

Simulink proporciona un entorno gráfico al usuario que facilita enormemente el

análisis, diseño y simulación de sistemas dinámicos (de control, electrónicos, etc.), al

incluir una serie de rutinas que resuelven los cálculos matemáticos de fondo, junto con

una sencilla interfaz para su uso. Proporciona un entorno de usuario gráfico que permite

dibujar sistemas como diagramas de bloques tal y como se haría sobre un papel, y

gracias a él podemos ver qué ocurre con nuestro sistema en todo momento y ante

cualquier evento que podamos diseñar.

El conjunto de componentes incluidos junto al programa Simulink, incluye

bibliotecas de fuentes de señal, dispositivos de presentación de datos, sistemas lineales

y no lineales, conectores y funciones matemáticas. En caso de que sea necesario, el

usuario puede crear nuevos bloques a medida.

Alberto Manzanares del Moral

41

Estudio de modelos de acelerómetros

Desarrollo de la simulación

Fig.3.1: Biblioteca de Simulink

El programa Simulink se inicia desde el botón “Simulink Library Browser”

(Biblioteca de Simulink, como se ve en la figura 3.1), desde la ventana de comandos de

Matlab mediante la orden simulink, o con el icono de la barra de herramientas

Alberto Manzanares del Moral

.

42

Estudio de modelos de acelerómetros

Desarrollo de la simulación

El archivo que nos proporciona Analog Devices se muestra en la página

siguiente; dado su tamaño, se ha preferido incluirlo en una página para que pueda

apreciarse sin problemas.

Podemos observar los bloques correspondientes a los ejes x e y, completamente

simétricos. A la entrada de cada cadena de bloques se suman las contribuciones de la

aceleración de cada componente; a continuación se multiplica por una ganancia (para

ajustar la sensibilidad), hay una limitación de tensión, el aporte de un ruido blanco

(limitado en banda), filtros de demodulación, otro bloque para la ganancia que añade el

amplificador DC y el filtrado de este mismo.

Con este archivo, Matlab es capaz de realizar una simulación del

comportamiento de este acelerómetro ante las entradas que se lo soliciten. En este

diseño se van a proponer los tres ejemplos más comúnmente utilizados como señales de

entrada: impulso, escalón y senoide.

En él se pueden observar dos partes simétricas, totalmente idénticas,

correspondientes a los ejes x e y de medida del acelerómetro.

Fig. 3.2: bloques correspondientes al eje x del ADXL311

Fig. 3.3: bloques correspondientes al eje y del ADXL311

Alberto Manzanares del Moral

43

Estudio de modelos de acelerómetros

Alberto Manzanares del Moral

Desarrollo de la simulación

44

Estudio de modelos de acelerómetros

Desarrollo de la simulación

Podemos observar cómo a la entrada recibe la aceleración expresada en g y pasa

por el bloque que refleja el modelo mecánico del acelerómetro ilustrado en la figura 2.2.

Fig. 3.4: parte correspondiente al modelo mecánico del acelerómetro

A continuación vemos cómo se modelan las contribuciones de la aceleración

medida en cada eje y su efecto en los demás ejes:

Fig. 3.5: contribución de cada eje en los demás

Por último tenemos el grupo de bloques necesarios para adaptar la señal a la

salida:

Fig. 3.6: adaptación de la señal

Alberto Manzanares del Moral

45

Estudio de modelos de acelerómetros

Desarrollo de la simulación

GUIDE (Graphical User Interface Development Environment) es un juego de

herramientas soportado por MATLAB, diseñadas para crear GUIs (Graphical User

Interfaces) facilitando el diseño y presentación de los controles de la interfaz. GUIDE

está diseñado para hacer menos tedioso el proceso de aplicación de la interfaz gráfica y

obviamente para trabajar como herramienta de trazado de GUIs. Entre sus poderosos

componentes esta el editor de propiedades (property editor), disponible en cualquier

momento.

Fig. 3.7: Aspecto de una GUI en blanco

La figura 3.2 nos muestra el aspecto de una GUI lista para ser diseñada. En la

parte izquierda de la pantalla se ubica la Paleta de Componentes, con todas las clases y

tipos de botones, cuadros de texto, ejes para gráficas, menús, barras de desplazamiento

y otros componentes que nos permite emplear.

Una aplicación GUIDE consta de dos archivos: .m y .fig. El archivo .m contiene

el código con toda la programación de la interfaz y el archivo .fig contiene los

elementos gráficos.

Cada componente de la interfaz (ya sea botón, menú, u otro) y la interfaz misma,

tiene una función asociada en el archivo .m. Estas funciones son denominadas

callbacks, y controlan la interfaz o el comportamiento de sus componentes realizando

una acción determinada como respuesta a un evento en ese componente. Cada vez que

Alberto Manzanares del Moral

46

Estudio de modelos de acelerómetros

Desarrollo de la simulación

se adiciona un nuevo elemento en la interfaz gráfica, se genera automáticamente código

en el archivo .m.

GUIDE define unas directrices en cuanto a la sintaxis de los callback y sus

argumentos. Pongamos un ejemplo de esta sintaxis, con el callback correspondiente a

un push button:

% --- Executes on button press in pushbutton1

function pushbutton1_Callback(hObject, eventdata, handles)

% hObject handle to pushbutton1 (see GCBO)

% eventdata reserved - to be defined in a future version of MATLAB

% handles structure with handles and user data (see GUIDATA)

La primera línea describe el evento que hace que se ejecute este callback; a

continuación está la declaración de la función, con su nombre y argumentos. Por

defecto, el nombre asignado es el tipo de componente (push button en este caso) y el

número de orden en que fue añadido a la interfaz.

Por supuesto, el nombre del callback se puede modificar para que sea más fácil

su identificación, y darle un nombre más acorde con su función; esto se lleva a cabo con

el parámetro Tag del inspector de propiedades de la interfaz.

El inspector de propiedades permite modificar las propiedades más usadas de

cada objeto o componente, tales como ajustar su posición en la interfaz, colores, tipo y

tamaño de fuente, y muchos otros, como se observa en la figura 3.3.

Las siguientes líneas del ejemplo nos ofrecen unos comentarios acerca de los

manejadores de la interfaz y una orden reservada para futuras versiones de Matlab.

Estos manejadores son una parte fundamental en el funcionamiento de la GUI.

GUIDE crea una estructura de manejadores (handles) que contienen los

manejadores de todos los objetos de la interfaz. GUIDE crea y conserva esta estructura

como datos de la GUI. Cada callback recibe como argumento la estructura completa de

la interfaz; de esta forma se hace posible que cada función comparta los valores de otros

objetos. Para ello es necesario guardar los datos de la estructura al final de cada

callback, con la instrucción guidata.

Con hObject se tiene el manejador de cada objeto, es decir, el componente para

el cual el callback ha sido llamado.

GUIDE se inicia tecleando guide en la ventana de comandos de Matlab o

haciendo clic sobre el icono

de la barra de herramientas.

Alberto Manzanares del Moral

47

Estudio de modelos de acelerómetros

Desarrollo de la simulación

Fig. 3.8: Inspector de propiedades

Con una GUI, el flujo de cómputo está controlado por las acciones en la interfaz.