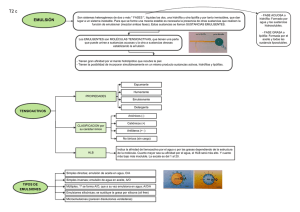

ruptura de emulsiones petroleras o/wyw/o mediante la medición de

Anuncio