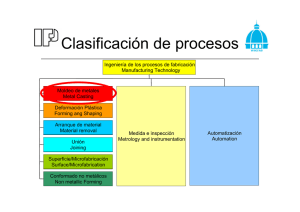

1 TEMA .- CONFORMADO PLASTICO. MOLDEO POR INYECCION

Anuncio

TEMA .- CONFORMADO PLASTICO. MOLDEO POR INYECCION. 1.- Introducción. El moldeo por inyección es una técnica de conformado típica de los materiales termoplásticos tales como el polietileno, el polipropileno y el poliestireno, obteniéndose productos, que varían ampliamente en la forma y en el tamaño, con una productividad alta. Una adaptación reciente de esta técnica ha sido premezclar polvo cerámico (inorgánico) con un polímero, el cual se utiliza para proporcionar las características de flujo adecuadas para el moldeo por inyección del producto y dar una resistencia suficiente para su manejo. A continuación el ligante orgánico (polímero) se elimina de la pieza conformada antes del proceso de sinterización. El moldeo por inyección utiliza un equipamiento cuya sección transversal es similar a la de una máquina de extrusión, como puede apreciarse en la figura 1.1. Se usa un pistón o un tornillo para consolidar el material y conducirlo a la cámara de inyección donde es calentado. Se puede observar que la presencia del torpedo reduce la sección transversal con el fin de proporcionar un calentamiento más uniforme. La presión que proporciona el pistón, requerida para forzar el flujo de material hacia el molde y consolidarlo en forma de un producto monolítico es de 30-100 MPa. El material se calienta a una temperatura que oscila entre 125 y 160 ºC. El material sale de la boquilla (nozzle) a través de una espiga (sprue) y puede dividirse en varios flujos que circulan por los bebederos que alimentan las distintas cavidades de los moldes múltiples. El dado o matriz se hace con un material más resistente al desgaste. Sin embargo, el proceso es muy diferente al de la extrusión. Figura 1.1.- Sección transversal de una máquina de inyección tipo pistón. 1 En la máquina de tornillo reciproco (Figura 1.2) se utiliza un tornillo de extrusión tanto para manejar el material, como para inyectarlo en el interior del molde. El tornillo tiene un movimiento de vaivén, como si fuera un pistón, dentro de la camisa durante la parte de inyección del ciclo de producción. Figura 1.2.- Ciclo típico de una máquina de inyección de tornillo reciproco La alimentación para el moldeo por inyección generalmente consiste en una mezcla de polvo cerámico con un polímero termoplástico más un plastificante, un lubricante, un agente de mojado y un agente antiespumante. El polvo cerámico es, esencialmente, añadido al material plástico, el cual después se elimina mediante tratamientos térmicos controlados. La mezcla se precalienta en la camisa de la maquina de inyección hasta una temperatura tal que el polímero tenga una viscosidad lo suficientemente baja para que pueda fluir cuando se le aplique la presión. El polímero suministra a la mezcla la capacidad de fluir y resistencia a la pieza en verde para poder ser manejada. Un pistón ejerce presión contra el material calentado en la camisa por medio de un mecanismo hidráulico, neumático o de tornillo. Así, el material es forzado a pasar a través de un canal estrecho (bebedero) que lo conduce a la cavidad con la forma deseada del producto a fabricar. Esto ayuda a compactar el material eliminando porosidad. Al final del canal estrecho el hilo de material viscoso pasa a través de otro orificio a la cavidad. En este punto la mezcla es mucho más fluida que la que se utiliza en la extrusión, y no puede formar piezas que se autosoporten. 2 El flujo continua hasta que la cavidad se llena completamente de material, el cual se reúne o se fusiona, bajo los efectos de la presión y temperatura, para producir una pieza homogénea. El molde esta más frío que la mezcla que se esta inyectando, de tal modo que se vuelve rígida, momento en el cual las partes del molde se separan y se extrae la pieza, ya que es lo suficientemente rígida para poder manejarla sin que se deforme. El tiempo de ciclo son pequeños (Figura 1.3), por lo que el método de conformado por moldeo por inyección tiene una capacidad de producción elevada y es de bajo coste para la fabricación de productos cerámicos de formas complejas. Figura 1.3.- Ciclo de operación para producir piezas moldeadas por inyección. El moldeo por inyección se usa para la producción industrial de piezas cerámicas más bien de pequeño tamaño y formas complejas, con una precisión dimensional alta. La productividad es alta. En la tabla 1.1 se da un resumen de las variables a tener en cuenta de la maquina de inyección y del material en el proceso de moldeo por inyección. Tabla 1.1.- Variables de la maquina y del material en el proceso de moldeo por inyección. Es importante señalar que el material caliente se alimenta a la cavidad del molde en forma de delgados hilos de flujo, cuya temperatura debe controlarse cuidadosamente durante todo su trayecto hacia la cavidad. Como se muestra en la figura 1.4 el modelo de flujo puede tomar varias formas. El llenado del molde debe de producirse de la manera más uniforme que sea posible de tal modo que las distintas unidades de flujo se fundan juntas en un producto cohesivo y compacto y el aire sea desplazado hacia las salidas de aire del molde y no quede atrapada en el material. 3 (A) (B) Figura 1.4.- Modo de llenado y desplazamiento del aire en función de la localización de la entrada de material al molde. El diseño de la cavidad del molde del caso B es preferido debido a su llenado mas uniforme. El lubricante reduce la presión necesaria para el flujo del material y para el llenado del molde y facilita la separación del producto moldeado de la superficie del molde, que suele ser de acero endurecido o inoxidable. En las zonas expuestas a un mayor desgaste y se requiera, por tanto, mayor resistencia al desgaste se puede usar aceros con superficie nitrurada o carburos cementados. Los movimientos del pistón o del tornillo y los del molde deben estar coordinados durante el ciclo de fabricación. El desplazamiento de la alimentación por medio del pistón o del tornillo debe estar acoplado con el calentamiento del material a la temperatura requerida. El tiempo de permanencia en la zona de calentamiento debe ser el suficiente para calentar al material uniformemente. El moldeo comienza con un rápido incremento de la presión producida por el movimiento hacia delante del pistón o del tornillo. Cuando se usa un tornillo existe una válvula de retención (Figura 1.5), de un solo sentido de paso, colocada en la cabeza del tornillo, que es necesaria para evitar que haya pérdidas de material por las juntas de los hilos del tornillo, cuando este actúa como émbolo. La válvula está cerrada mientras se inyecta material para evitar el flujo de retroceso del mismo después de pasar el hilo del tornillo, y está abierta cuando gira el tornillo para permitir la acumulación de la nueva carga. En la figura 1.5 se muestran las posiciones de la válvula. Cuando el material es transportado hacia delante por la rotación del tornillo la válvula se abre como se muestra en la figura 1.5.b. Figura 1.5.- Válvula típica de retención. La presión se mantiene hasta que la cavidad del molde se llena completamente de material y este se solidifica en el orificio de entrada o compuerta (Gate). Después, y una vez que el ligante ha enfriado suficientemente para que la pieza moldeada mantenga su forma, se abre el molde y un empujador o unos pasadores eyectores extraen la pieza. La duración del ciclo de moldeo puede ser menor de 2 minutos. 4 2.- Parámetros en el moldeo por inyección. La figura 2.1 muestra un diagrama de flujo de las principales etapas en el proceso de moldeo por inyección, así como algunos de los controles e inspecciones que deben ser tenidos en cuenta. La secuencia de etapas es similar a la de otras técnicas de conformado: selección de las materias primas, procesado del polvo, preconsolidación, consolidación, extracción de los materiales orgánicos y densificación. En la figura 2.2 puede verse una representación esquemática del proceso de moldeo por inyección. Los componentes de una partida de material para ser procesados son: polvo cerámico, ligante polimérico, ligante secundario, solvente/plastificante y lubricante. Esencialmente el polvo cerámico se añade al plástico como si fuera un material de relleno o carga. El objetivo del mezclado es dispersar los aglomerados de polvo, recubrir las partículas con el sistema orgánico y producir en la mezcla una escala pequeña de inhomogeneidades. Se realiza en ausencia de aire para evitar la degradación por oxidación de los componentes orgánicos y a una temperatura inferior a la que puede producir la degradación de tales componentes. Habitualmente se mezcla el componente orgánico de punto de fusión mas alto y después se ajusta la temperatura disminuyéndola antes de añadir los componentes de punto de fusión más bajo y entonces se añade el polvo cerámico. Figura 2.1.- Diagrama de flujo de la técnica de conformado por moldeo por inyección. 5 Figura 2.2.- Esquema del proceso de moldeo por inyección 6 Figura 2.2.- Esquema del proceso de moldeo por inyección Dimensionamiento de las partículas. La distribución granulométrica del polvo cerámico es un parámetro importante en el moldeo por inyección, con el fin de conseguir la mayor densidad de empaquetamiento y minimizar, por tanto, la cantidad de material orgánico. Tanto el tamaño de las partículas como su empaquetamiento afectan a la viscosidad. Esta última aumenta rápidamente a, aproximadamente, un 55 % en volumen de sólidos para una suspensión unimodal de esferas, pero la cantidad de sólidos puede aumentarse hasta el 70 %, antes de que la viscosidad comience a aumentar rápidamente, usando distribuciones bimodales conteniendo un 25 %, aproximadamente, de esferas finas. Usando una distribución granulométrica graduada convenientemente se han obtenido, mediante moldeo por inyección, piezas de formas complejas de polvo de silicio a partir de una mezcla conteniendo un 76.5 % de sólidos. La máquina de inyección utilizada es del tipo de pistón trabajando a una presión de 13.8 MPa y a una temperatura 10 ºC por encima del punto de fusión del ligante orgánico. Preconsolidación, La preconsolidación consiste, principalmente, en mezclar homogéneamente el polvo cerámico con los aditivos orgánicos. La mezcla se realiza en un mezclador que trabaje con elevados esfuerzos cortantes y a una temperatura por encima del punto de reblandecimiento de la mezcla ligante/plastificante. El objetivo es recubrir cada partícula de polvo cerámico con una fina capa de los polímeros. Una vez que se ha completado 7 la operación de mezclado, la mezcla se granula o peletiza y posteriormente se enfría. El material enfriado es duro como el plástico o la cera. El par de torsión de mezclado aumenta de forma significativa cuando se añade el polvo cerámico al sistema ligante y, por tanto, debe usarse un mezclador que proporcione esfuerzos cortantes elevados y que además tenga control de la temperatura. La figura 2.3 muestra el cambio en el par de mezclado con el tiempo de mezclado para un polvo cerámico que ha sido mojado por el ligante (Caso A) y para los casos en los que el calor causa la descomposición del ligante (Caso B) o su endurecimiento (Caso B). La curva correspondiente al caso D aparece cuando la concentración de polvo cerámico es demasiado alta. Figura 2.3.- Cambio en el par durante el mezclado: (A) Mojado del ligante (B) Descomposición del ligante (C) Endurecimiento del ligante (D) Contenido excesivo de polvo cerámico. Los mezcladores utilizados son del tipo: planetarios dobles, sigma, de tornillo simple y de tornillos dobles (Figura 2.4). El alto valor del par con el que trabaja el mezclador y el prolongado tiempo de mezclado hace que se desgasten los elementos metálicos del mezclador, lo que introduce contaminación no deseable en la mezcla. El valor alto de la tensión cortante: • τ =ηγ necesaria para dispersar los aglomerados se desarrolla bien reduciendo la temperatura con el fin de incrementar la viscosidad o bien realizando el mezclado a una velocidad de deformación por corte mayor. El mezclado se lleva a cabo a una temperatura donde la tensión cortante es suficiente para dispersar los aglomerados pero que la mezcla no tenga fluencia (yield stress). Después de que el par disminuya y el polvo se encuentra mayoritariamente mojado, un mezclado a velocidad de deformación por corte elevada en un mezclador con una pequeña separación entre sus partes fijas y móviles ayudara a reducir el tamaño máximo de los aglomerados en la partida de material. La viscosidad aparente se encuentra ahora entre 103 y 106 MPa.s. La mezcla se enfría y se mezcla con material reciclado antes de su posterior procesado. El reciclado es importante debido a que para pequeñas piezas el material original puede ser solo una pequeña fracción del material inyectado. El material se corta a un tamaño más pequeño, se tamiza y luego se alimenta a un extrusor peletizador que trabaja en caliente. El material extruido frío de, aproximadamente, 4 mm de diámetro se corta a la salida de la maquina de extrusión para formar el material peletizado de alimentación. Debe de evitarse la presencia de burbujas de aire en los pelets. 8 (d) Figura 2.4.- Mezcladores. (a).- Mezclador helicoidal, (b).- Mezclador intensivo sigma doble (c).- Mezclador planetario doble (d).- Molino de doble rodillo para el mezclado de pastas viscosas a temperatura controlada. (e).- Mezclador de tornillo simple y de tornillos dobles 9 Consolidación. El objetivo de la consolidación es la inyección de la mezcla de polvo y de ligante de tal modo que se llene completamente la cavidad sin que se produzca porosidad, grietas u otros defectos, Muchos factores influyen sobre lo anterior y deben de ser considerados. Los más importantes son: diseño del molde, reología del material y parámetros de inyección, los cuales no actúan de forma independiente. Para entender la importancia del diseño del molde, hay que imaginar lo que ocurre durante la inyección. La mezcla caliente polvo cerámico – ligante se conduce hacia el interior de la cavidad. Cuando la mezcla se pone en contacto con las paredes de la cavidad, comienza su enfriamiento y aumenta su viscosidad, y pierde fluidez. Entonces, el moldeo por inyección es, esencialmente, una carrera en llenar uniformemente la cavidad antes de que el polímero sea demasiado rígido y no pueda fluir, Variaciones en el diseño del molde y del canal de colada (sprue) puede dar lugar a una gran diferencia en la uniformidad y grado de llenado de la cavidad. Un segundo factor a tener en cuenta en el diseño del molde es la extracción de la pieza de la cavidad donde fue conformada. Para piezas muy complejas, el molde es muy complejo y debe poseer. La reología de la mezcla utilizada en el moldeo por inyección esta determinada por el tanto por ciento en volumen de sólidos y por la naturaleza de los ligantes, plastificantes y otros aditivos. A menudo se usa más de un tipo de ligante, siendo uno de ellos el principal. Las características que debe poseer el ligante principal son: 1.- Proporcionar una fluidez adecuada al polvo cerámico que permita el llenado de la cavidad del molde sin que aparezcan defectos de llenado. 2.- Humedecer al polvo cerámico. 3.- Permanecer estable bajo las condiciones de mezclado y de moldeo. 4.- Proporcionar resistencia al compacto durante el periodo inicial de la eliminación del ligante. 5.- Dejar un residuo muy pequeño durante su eliminación. 6.- Disponible a un coste aceptable. El ligante secundario, a menudo, se añade con el fin de ayudar a la eliminación del principal, pues se elige de modo que tenga una temperatura de fusión o de descomposición mas baja que el principal, así volatiliza en primer lugar y deja canales o caminos a través de los cuales en ligante principal puede ser, posteriormente, eliminado a una temperatura superior. En la tabla 2.1 se dan los aditivos usados en el proceso de moldeo por inyección de SiC. Se puede observar que se incluye más de un ligante. 10 Tabla 2.1.- Aditivos para el moldeo por inyección de SiC. El plastificante se añade para incrementar la fluidez de la mezcla polvo cerámico/ligante. Plastificantes específicos trabajan con ligantes específicos, Los surfactantes se usan para mejorar las mojabilidad entre el ligante y el polvo cerámico durante la operación de mezclado. Las funciones de los otros aditivos incluyen: desaglomeración, reducción de la viscosidad, lubricación y ayuda en la extracción del producto del molde. El contenido optimo de ligante es generalmente del 102 – 115 % del volumen de huecos. Las características óptimas de flujo son un comportamiento pseudoplástico o de plástico de Bingham. Una viscosidad menor de -1 10000 cP a una velocidad de deformación por corte en el intervalo de 100 a 1000 s es, generalmente, aceptable. La tabla 2.2.da una variedad de ligantes, plastificantes y lubricantes que se usan en el moldeo por inyección de materiales cerámicos. Por otra parte, la tabla 2.3 muestra que la selección del ligante y las proporciones de ligante, solvente/plastificante y lubricante puede variar considerablemente. La mayoría de los ligantes usados son polímeros termoplásticos como: ceras, polipropileno, polietileno y poliestireno de bajo o medio peso molecular con el fin de proporcionar una adecuada viscosidad para el flujo cuando se mezcla con una concentración alta de polvo cerámico, pero evitando su degradación durante el mezclado y su orientación molecular durante el moldeo. Las ceras pueden servir como liquido a la temperatura de moldeo y como ligante cuando se enfría por debajo de su temperatura de ablandamiento. Composiciones basadas en las ceras pueden ser inyectadas a temperatura y presión relativamente bajas. Por ejemplo, un sistema basado en una parafina o beeswax puede inyectarse a 60 – 100 ºC y a una presión tan baja como 305 kPa. Esto permite el uso de equipos simples y de bajo coste que utilizan gases comprimidos para la inyección y aluminio refrigerado como material para el molde. El tiempo del ciclo de inyección puede ser menor de 60 segundos. 11 Sistemas basados en el polipropileno y en el polietileno trabajan a temperaturas y presiones más altas que las composiciones basadas en las ceras. Así, un sistema basado en el propileno fue moldeado a 225 ºC y a 150 MPa. Se uso para ello una maquina de inyección de tornillo simple con un molde de acero. La presión se mantuvo durante 120 segundos con un tiempo total de ciclo de 150 segundos. La temperatura del molde fue de 30 ºC. Un limitado numero de materiales cerámicos se ha obtenido usando polímeros termoestables, tales como fenolfurfural, fenolformaldehido y resinas epóxicas. Las resinas termoestables solidifican por uniones transversales y es un proceso no reversible. El proceso de unión es inducido térmicamente (por ejemplo, por calentamiento) o por adiciones químicas. La temperatura del molde, en general, es superior a la temperatura de inyección. La duración del ciclo es mayor que en el caso de polímeros termoplásticos. Una tercera categoría de ligantes incluye composiciones solubles en agua. Estos sistemas pueden inyectarse a temperaturas próximas a la ambiente. El problema que se presenta es la rigidización del material en el molde. Esto se logra, generalmente, por un proceso de gelificación térmica. El molde se mantiene a una temperatura de, aproximadamente, 60 ºC a la cual el ligante basado en la celulosa adquiere una estructura de gel que es lo suficientemente rígida para que la pieza se pueda extraer cuidadosamente del molde. Los aceites vegetales o minerales sirven como líquido solvente/plastificante y el estearato como lubricante. Otros aditivos minoritarios pueden incluir un plastificante de baja presión de vapor tal como un pftalato. Debido a la alta concentración de orgánicos de la pieza, aproximadamente el 40 %, su eliminación debe realizarse sin que se produzca la perdida de integridad del producto. Tabla 2.2.- Ligantes, plastificantes y lubricantes que han sido usados en el moldeo por inyección de cerámicos. 12 Tabla 2.3.- Sistemas ligantes usados en el moldeo por inyección (Tanto por ciento en peso). En la tabla 2.4 se dan algunas composiciones usadas en el moldeo por inyección. Tabla 2.4.- Ejemplos de formulaciones usadas en el moldeo por inyección. El moldeo por inyección a presión baja se logra usando una cera o un sistema acuoso (Ver tabla 2.3). Los sistemas que contienen sólo un ligante a base de ceras pueden moldearse a una temperatura relativamente más baja y a una presión baja. El moldeo por inyección de un sistema acuoso se logra usando ligantes soluble en agua que gelifican calentando por encima de 60 °C o por congelación de la pieza moldeada y quitando el hielo por sublimación. El contenido de ligante en el lote de material, que viene dado por: 100 Vb Vp (Vb = Volumen de ligante, Vp = Volumen de polvo cerámico) puede variar de 0.15 a 0.50 dependiendo del tipo de aditivos usados y de la concentración en polvo. El contenido en polvo debería ser tan alto como sea posible con el fin de obtener una densidad de 5 empaquetamiento, relativamente, alta antes de la sinterización. Pero la viscosidad debería ser <10 MPa.s para tener un flujo satisfactorio en el proceso de moldeo. La estructura del material a moldear es la de una papilla que contiene un líquido de viscosidad alta. Distorsión de la forma, flujo de partículas y segregación partícula/ligante son problemas que aparecen cuando se elimina el ligante de una pieza con un exceso de orgánicos. 13 Las distribuciones de tamaño en polvo que tienen un PFMAX alto, permiten una carga de polvo más alta, pero la amplia distribución de tamaño requerida puede no ser deseable para la obtención de una cerámica sinterizada con un tamaño de grano fino. Las formas angulares y la rugosidad superficial también contribuyen a la resistencia al flujo de las partículas. Un sistema orgánico, que contiene varios componentes que pueden ser extraídos o eliminados en etapas sucesivas, es el más conveniente porque los poros formados durante la eliminación del primer componente proporcionan canales que facilitan la eliminación de los componentes restantes. El ligante que permanece une a las partículas y resiste las tensiones que se producen. Puede eliminarse con, relativamente, poca tensión cuando se vaporiza a través de los poros abiertos 3.- Eliminación del ligante. La eliminación del ligante es una de las etapas mas importantes en el proceso de moldeo por inyección, ya que existe un gran volumen de materiales orgánicos (DPS > 1), los cuales separan las partículas de polvo y rellenan los huecos existentes entre ellas. La eliminación debe hacerse sin que se produzcan grietas ni distorsiones en la pieza compactada. La eliminación del ligante hace que aumente el factor de empaquetamiento de las partículas y que DPS < 1. La eliminación de los materiales orgánicos por tratamientos térmicos origina la presencia de gases y causa una contracción diferencial, que da lugar a tensiones y la pieza se debilita cuando se elimina el ligante. Se pueden utilizar las siguientes técnicas: 1.- Evaporación (o destilación) térmica (Pirolisis). 2.- Extracción con solventes 3.- Acción capilar o flujo en estado liquido. 4.- Descomposición 5.- Oxidación. A menudo, más de una técnica puede ser utilizada en un mismo proceso de moldeo por inyección. Así, una cera puede ser eliminada por evaporación o extracción con solventes. La ventaja de los mecanismos 2 y 3 es la eliminación del sistema ligante sin que se produzcan grandes volúmenes de gas. La evaporación incluye una volatilización lenta del material a elevada temperatura, la cual depende de las características de la composición específica del ligante. Factores químicos incluyen las especies gaseosas producidas y el residuo sólido. Aspectos físicos a considerar son la transferencia de masa y de calor y los cambios locales y globales en el empaquetamiento de las partículas. La velocidad de producción de gases debe controlarse y ser baja y debe difundir hacia la superficie sin causar defectos. La elevación de la temperatura debe realizarse lentamente para evitar la rápida evolución de los gases, lo que podría causar la fractura o distorsión de la débil pieza cerámica en verde. El periodo de tiempo necesario para la eliminación del ligante depende de su composición, pero también del empaquetamiento de las partículas de polvo cerámico y, por tanto, de la permeabilidad resultante. Como la eliminación gaseosa esta controlada por la difusión el espesor de la sección transversal de la pieza y su forma también influyen. Un periodo de 8 horas puede ser adecuado para una sección transversal de pequeño espesor (de unos pocos mm.), mientras que se necesitan periodos de 20 horas o incluso una semana para secciones transversales de 1 cm. La evaporación puede realizarse bajo vacío, a presión atmosférica o con una sobrepresión. Un gas inerte presurizado puede usarse con el fin de evitar la ebullición. La degradación térmica del ligante puede producir diversos compuestos gaseosos y un residuo sólido, tal como el carbono. Cuando el aire o los gases se mueven a través del ligante líquido pueden producir hinchamiento o ampollas en la pieza. 14 La extracción con solventes puede usarse cuando el plastificante, el lubricante y/o el ligante secundario son solubles en un solvente, en el cual no lo es el ligante principal. Entonces la extracción con solventes se lleva a cabo disolviendo el ligante secundario con un solvente en fase liquida o vapor. Esto solo puede realizarse si esta presente otro ligante que no es soluble, con el fin de mantener las partículas unidas y, por tanto, la cohesión de la pieza mientras se esta eliminando el ligante soluble. Este proceso se realiza a temperaturas inferiores a las del proceso de evaporación y, potencialmente, minimiza las tensiones de capilaridad y del vapor. Una ventaja de esta técnica es que se forman canales que facilitan la eliminación posterior del ligante que permanece sin extraer. La extracción por flujo liquido o capilaridad se realiza empaquetando la pieza moldeada dentro de un polvo fino, como puede ser carbón activo, que actúa como soporte poroso. Se aumenta la temperatura hasta que el ligante es lo suficientemente fluido para moverse de la pieza hacia el polvo circundante por la acción de la capilaridad. La ventaja de esta técnica es la eliminación del ligante orgánico sin que se formen grandes cantidades de gas. El flujo capilar esta motivado por la acción de la gravedad y por la succión capilar; cos θ1 cos θ 2 ∆P = 2γ LV − R2 R1 donde: γ LV = Tensión superficial del líquido orgánico. θ = Angulo de mojado R = Radio del poro y los subíndices 1 y 2 se refieren al soporte poroso y a la pieza respectivamente. La velocidad de flujo varía inversamente con la viscosidad del fluido, por lo que esta técnica esta restringida a los ligantes de bajo peso molecular. Las reacciones de descomposición y oxidación se utilizan para eliminar el ligante secundario y cualquier residuo que permanezca del ligante principal. Dichas reacciones ocurren a temperaturas más altas que las del proceso de evaporación y suelen ser del orden de 500 ºC. Los gases resultantes son H2O, CO y CO2. La elevación de la temperatura de realizarse lentamente, 2-5 ºC/h (velocidad de producción de gas baja) para permitir que los gases formados difundan hacia el exterior de la pieza porosa, sin que se produzca una presión elevada que cause la fractura de la pieza. Mediante estas últimas técnicas se eliminan las resinas termoestables. 4.- Mecánica del flujo. La microestructura del material utilizado en el moldeo por inyección es la una papilla concentrada (DPS > 1) con una concentración alta de ligante viscoso. La unión entre las moléculas no polares es débil y a la temperatura de moldeo se puede considerar que el material no tiene limite elástico (yield strenght). La viscosidad se determina, comúnmente, usando un reómetro de tubo capilar con calentamiento. Se asume que hay deslizamiento en la pared. Al flujo se le puede aproximar el modelo de ley potencial para materiales con comportamiento pseudoplástico, cuya ecuación es: • n −1 ηa = K γ (4.1) 15 Las propiedades de flujo se determinan usado un reómetro capilar de radio R y longitud L, midiendo la presión ∆P desarrollada por el flujo a una velocidad v . La mecánica del flujo viene descrita por las ecuaciones: n R 2 ∆P η= 3n + 1 2 Lv (4.2) 3n + 1 v n R (4.3) y γ PARED = Como muestra la figura 4.1, las variaciones del logaritmo de la viscosidad aparente con el logaritmo de la • velocidad de deformación por corte γ , exhiben un comportamiento lineal en el intervalo alrededor de • γ = 10 s −1 , que es el valor de la velocidad de deformación por corte durante el flujo en el moldeo por inyección. El exponente n de la ley potencial se puede calcular a partir de la pendiente de la curva. Las 6 propiedades a la temperatura de moldeo son ηa < 10 MPa.s y n ≈ 0.5 a la velocidad de deformación por • −1 corte γ = 100 s Figura 4.1.- Viscosidad aparente (ηa ) del material usado en el moldeo por inyección en función de la • velocidad de deformación por corte γ , para diversas temperaturas. El comportamiento de flujo pseudoplástico del material cerámico de moldeo es como el del sistema ligante y esta influenciado por la forma, distribución de tamaños y empaquetamiento del polvo cerámico. Las propiedades, a la temperatura de conformado, de un polvo de alúmina plastificado con el sistema de aditivos polipropileno-cera- acido esteárico (peso molecular del propileno = 30000) con las proporciones en peso en la relación 6/2/1 respectivamente, se dan en la tabla 4.1. 16 Tabla 4.1.- Viscosidad de un producto de alúmina plastificado con el sistema ligante polipropileno• −1 cera- acido esteárico ( γ = 108..s ; n = 0.5 ). El comportamiento de la tensión cortante con la velocidad de deformación por corte se puede aproximar de forma satisfactoria mediante la ecuación de Cason que se usa, a menudo, de forma adecuada para describir • el comportamiento tensión cortante ( τ )-velocidad de deformación cortante ( γ ), de sistemas que contiene partículas débilmente ligadas, y que es la siguiente: τ 0.5 • = k1 + k2 γ 0.5 (4.4) donde k1 y k 2 son constantes dependientes de la estructura del sistema. En la derivación de esta ecuación, Casson asumió que la suspensión contenía unidades tipo cadena, que controlaban la viscosidad. El tamaño del grupo depende de las tensiones disruptivas producidas durante el flujo, y la viscosidad varía con la velocidad de deformación cortante. La variación de la viscosidad a velocidades de deformación por corte altas con la fracción de volumen de polvo cerámico puede aproximarse mediante la ecuación de Chong, que viene dada como: FCR − kV pS ηR = FCR − V pS 2 (4.5) donde: FCR = Factor de empaquetamiento al cual se bloquea el flujo. V pS = Fracción de volumen de partículas dispersadas La ecuación de Chong sirve para aproximar la viscosidad relativa de suspensiones utilizadas en el moldeo por inyección, que contienen un polímero líquido de viscosidad alta. Estos resultados indican un comportamiento pseudoplástico y un aumento de la viscosidad, pero, esencialmente, existe un valor constante del índice n, cuando la fracción de volumen de polvo aumenta y la matriz polimérica fluye y adelgaza entre las partículas. 17 El enfriamiento, el cual tiene lugar cuando el material fluye desde la lanza o boquilla (nozzle), causa un aumento de la viscosidad, como se indica en la figura 4.1. Por su parte, se observa como la viscosidad disminuye al aumentar la velocidad de deformación por corte. Para un sistema ligante termoplástico, la viscosidad en un intervalo amplio de temperatura, puede aproximarse por la expresión exponencial: η a = η0 e Q 1 1 − R T T0 (4.6) donde Q es la energía de activación para el flujo del material. Un valor bajo de Q indica un aumento de la viscosidad menos drástico durante el enfriamiento y una menor sensibilidad de las características de flujo a las variaciones de temperatura. El flujo en el molde frío causa una caída en la velocidad de deformación por corte y en el enfriamiento, lo que aumenta la viscosidad en varios ordenes de magnitud. El polvo cerámico en la pieza reduce el valor del calor específico y de la difusividad térmica. Los cambios volumétricos que tienen lugar durante el enfriamiento incluyen la contracción debida a la cristalización del polímero y su contracción térmica reversible. Con relación a los sistemas poliméricos 100 %, los materiales cerámicos usados en el moldeo por inyección tienen una compresibilidad mucho más baja, un menor hinchamiento cuando fluyen desde la salida del orificio de entrada (gate) hacia la cavidad del molde y una recuperación elástica muy pequeña. Estos efectos aumentan la tendencia al chorro. La velocidad de enfriamiento es más rápida y el material cerámico para inyección exhibe una caída de presión mayor en el molde, la cual puede conducir a una peor unión de la secciones a soldar. El diseño del orificio de entrada a la cavidad del molde es crítico. La transmisión de presión a la cavidad del molde puede prolongarse cuando la espiga, los bebederos y el orificio de entrada son, relativamente, grandes. Durante la solidificación, se forma una capa sólida adyacente a la superficie del molde inmediatamente después de la inyección. Cuando el espesor de la capa solidificada aumenta tiene lugar la contracción. La presión estática existente compensa esta contracción cuando se produce un llenado continuo de la cavidad, hasta que solidifica la parte central. La contracción térmica, relativamente alta, de la fase polimérica produce tensiones en los lugares donde el material toma contacto con el molde y solidifica primero. Una temperatura baja de solidificación y una mínima cristalización del ligante polimérico puede reducir las tensiones debidas a un enfriamiento diferencial durante el moldeo por inyección. Es necesaria una adecuada resistencia mecánica para impedir la formación de grietas debidas a las tensiones térmicas. 3.5.- Defectos en el moldeo por inyección. Durante el moldeo por inyección pueden ocurrir diversos tipos de defectos, que pueden clasificarse en dos categorías: micro y macrodefectos, los cuales pueden tener su origen en varias etapas del proceso, como se indica en la tabla 3.5.1. Ejemplos de los diferentes tipos de defectos se muestran en la figura 3.5.1. Las causas de los defectos que se originan durante el moldeo por inyección son numerosas. 18 Tabla 3.5.1.- Defectos de los productos obtenidos por moldeo por inyección. Los microdefectos incluyen inclusiones y microporosidad debido a la presencia de aglomerados y una distribución granulométrica no adecuada. Son similares a los microdefectos que pueden encontrarse en otras técnicas de conformado de materiales particulados. Figura 3.5.1.-Ilustración de los posibles defectos de un producto obtenido por moldeo por inyección después del desmoldeo. Los macrodefectos, a su vez, pueden dividirse en dos subgrupos: 1.- Defectos de llenado del molde: Llenado incompleto, porosidad y líneas de unión o soldadura. 2.- Defectos de solidificación: Huecos de nucleación y microgrietas debidas a tensiones residuales. 19 El llenado incompleto del molde es fácil de detectar visualmente en una pieza, ya que lo que ocurre es que falta una parte de ella. Esto puede ocurrir por varias razones: Si el diseño del molde no es óptimo puede producirse la solidificación del material antes de que la cavidad que forma el molde este completamente llena. Esto, algunas veces, puede ser debido a la solidificación del material en el orificio de entrada (gate ~ compuerta) (Figura 3.5.2) en el que termina el canal de colada por el que entra en la cavidad que conforma el molde. Puesto que el molde se encuentra a una temperatura más baja, el material puede solidificar en dicho orificio de entrada y bloquear el acceso de la inyección de más material a la cavidad. Esto no debe ocurrir y puede prevenirse mediante un mejor control de la temperatura en los bebederos y en la espiga y modificando el diseño del molde. Figura 3.5.2.- Compuerta (Gate) La porosidad puede surgir debido a que quede aire atrapada en la pieza, la cual puede provenir de la mezcla de polvo cerámico y ligante o entrar durante la operación de llenado del molde. Para evitar este tipo de defecto los moldes tienen, usualmente, una zona de desaireación consistente en una ruta de escape del aire, que es desplazada durante el flujo de material que va entrando en la cavidad. A menudo, también se incluyen en el molde rebosaderos (Overflows) para permitir que el material inicial que entra en el molde pase a través del molde y se acumule en una cavidad de desecho. El exceso de agente de liberación del molde y los restos extraños existentes en el molde serán arrastrados hacia la cavidad de sobreflujo de donde puede desecharse. El macrodefecto denominado líneas de unión, de flujo o de soldadura (lines knit) son áreas donde el material inyectado no ha soldado conjuntamente de forma adecuada. Una causa de dicho defecto es el flujo aleatorio debido al “chorro” de delgadas corrientes de material en el molde y otra es cuando el flujo de material entra en contacto con las paredes del molde produciéndose su enfriamiento antes de que se una con otro flujo de material. Representan una discontinuidad o una región débil de la pieza. Usualmente, tienen una apariencia laminar o plegada. Algunas de estas líneas son fácilmente visibles si ellas interseccionan la superficie exterior de la pieza. Otras son muy finas y difíciles de detectar, incluso con técnicas de inspección no destructivas tales como ultrasonidos y radiografía. En la pieza sinterizada aparecen como laminaciones y grietas. La figura 3.5.3 ilustra esquemáticamente como se forman las líneas de flujo. La mezcla polvo cerámico/ligante entra en la cavidad del molde a través del orifico del final del canal de colada en forma de delgados hilos de flujo y comienza a apilarse como una cuerda de espaguetis. Lo que primero toca las paredes del molde comienza su solidificación, si esta es demasiado rápida, no se unirá todo el material en un compacto continuo, y en su lugar quedaran espacios abiertos. 20 La tendencia a la formación de líneas de flujo, así como un llenado incompleto y la eliminación de huecos, puede reducirse mediante un adecuado diseño del molde y de su llenado, especialmente a través de la orientación del orifico de entrada y de los canales de colada, de tal modo que se produzca un flujo y llenado de la cavidad más uniforme. La figura 3.5.3 muestra la inyección en una cavidad rectangular donde la abertura de entrada esta localizada en un extremo en el centro y paralelamente a la longitud de la cavidad. Con esta geometría es muy difícil de evitar las líneas de flujo. Figura 3.5.3.- Esquema que muestra como un delgado hilo de flujo puede inyectarse en el molde y apilarse sin que se produzca una unión total de lo que resulta la aparición de líneas de flujo. La figura 3.5.4 muestra modelos de flujo con un diseño alternativo del orificio de entrada (compuerta) y del canal de colada En la figura 3.5.4.a el orificio de entrada esta en un extremo, pero es perpendicular a la longitud de la cavidad, En la figura 3.5.4.b el orificio de entrada también es perpendicular a la longitud de la cavidad, pero esta situado en el centro de la cavidad del molde. En ambos casos se produce un flujo de pistón y se minimiza la formación de líneas de flujo En la pieza sinterizada las líneas de flujo aparecerán como grandes laminaciones o grietas. La técnica “short shot” (Ciclos de moldeo) se ha usado en el moldeo por inyección, en ella cual la inyección se interrumpe antes de que la cavidad se haya llenado completamente. Realizando una secuencia de “short shots” se puede obtener una buena imagen de la naturaleza del llenado del molde para cada configuración del orificio de entrada. Esto se muestra en la figura 3.5.5 donde se ilustra una secuencia de ciclos de moldeo y la forma de llenado del molde para dos configuraciones diferentes del canal de colada y del orificio de entrada. Figura 3.5.4.- Diseño alternativo (canal de colada y orificio de entrada) que produce un flujo de pistón, en lugar de un flujo de chorro, que minimiza la formación de líneas de flujo. 21 Figura 3.5.5.- Secuencia de ciclos de moldeo y forma de llenado del molde para dos configuraciones diferentes del canal de colada y del orificio de entrada. Después de la eliminación del ligante y de la densificación, las líneas de flujo permanecen en la pieza como grietas, huecos o laminaciones, lo que limita de forma significativa su resistencia. La técnica de short shot ha sido utilizada con éxito por la compañía Carborundum en el desarrollo de rotores integrales radiales para turbinas de gas para la industria del automóvil. En la figura 3.5.6 puede verse una sección transversal del rotor radial en la que se da la terminología a la que se va a hacer referencia. Figura 3.5.7.- Esquema de la sección transversal de un rotor radial para turbinas en el que se identifican sus diferentes partes. Inicialmente los rotores se inyectan por la boca o morro del final (Nose end) y se puede observar que hay una tendencia a la formación de pliegues y líneas de flujo en la región de mayor espesor del eje o cubo, cerca de la cara de atrás. Esto se ilustra en la figura 3.5.7. Esta región es la que esta expuesta a las mayores tensiones durante la operación del motor, por lo que los esfuerzos se dirigieron a minimizar las líneas de flujo en dicha zona. Se variaron de forma sistemática parámetros tales como: temperatura del molde, presión de inyección, tiempo de mantenimiento y diámetro de sprue bushing/boquilla. Se realizaron 16 rotores que fueron ensayados a diferentes velocidades de rotación, fallando a una velocidad media de 80500 rpm, la cual esta por debajo de la velocidad de diseño deseada que es de 86240 rpm. 22 (a) (b) (c) Figura 3.5.7.- Secuencia de ciclos de moldeo en la inyección de rotores para turbina de CSi desde el morro final. Se puede observar la presencia de líneas de flujo en el eje o cubo y en la cara de atrás. El análisis de las roturas determinó que la fractura se iniciaba en la superficie y cerca de los defectos superficiales de la región de la cara de atrás, que esta sometida a esfuerzos elevados. Se eliminaron 1.25 mm de la cara de atrás por mecanizado de 30 rotores y se ensayaron a rotación, fallando a una velocidad media de 95100 rpm. Mientras que la cara de atrás del rotor esta sometida a altas tensiones, en la boca de entrada estas son relativamente bajas. Se utilizo una técnica alternativa de fabricación de la pieza, consistente en realizar la inyección por el final del eje (shaft end). En la figura 3.5.8 se muestra una secuencia de ciclos de moldeo (short shots), en los que se puede observar la ausencia de líneas de flujo en la región del cubo o eje. Se ensayaron a rotación 42 rotores fabricados mediante este método, fallando a una velocidad media de 96200 rpm. (a) (b) (c) Figura 3.5.8.- Secuencia de ciclos de moldeo en la inyección de rotores para turbina de CSi desde el final del eje. Se puede la ausencia de líneas de flujo en el cubo o eje y en la cara de atrás. 23 En la figura 3.5.9 se puede ver el rotor antes y después del proceso de sinterización. Figura 3.5.9.- Rotores de turbina de CSi una vez optimizada la inyección. Rotor antes y después del proceso de sinterización. El segundo subgrupo de macrodefectos eran los defectos de solidificación. Para ello solo hay que imaginar que es lo que ocurre cuando un material que esta a 225 ºC se inyecta rápidamente en un molde que esta solamente a 30 ºC. El material que esta en contacto con la superficie del molde enfría más rápidamente que el que esta en el interior. Si el gradiente de temperatura que se produce es demasiado alto o si la pieza a fabricar es de gran espesor, pueden quedar tensiones residuales o, incluso, nuclear huecos. Esto se agrava por el alto valor del coeficiente de dilatación térmica del ligante polimérico y la contracción adicional que tiene lugar cuando el ligante solidifica o pasa de no cristalino a cristalino. Por ejemplo, el cambio de volumen de un sistema ligante basado en el polipropileno debido a la contracción térmica cuando pasa del estado liquido al sólido es de, aproximadamente, un 2.75 % y debido a la cristalización , aproximadamente, un 1.75 %, lo que hace un total del 4.5 %. Si la parte exterior es rígida y no puede contraer, mientras que el material de la parte interior esta aún en estado fluido y puede reponerse (Volver a colocarse) durante el posterior enfriamiento, un 4.5 % de contracción es adecuada para que se forme un hueco o una rotura a través del centro de la pieza. Tal defecto, habitualmente, no es visible examinando la superficie de la pieza, aun después del proceso de sinterización. La figura 3.5.10 muestra un hueco lenticular en un rotor de Si3 N 4 debido, principalmente, a dicho mecanismo. 24 Figura 3.5.10.- Esquema de la sección transversal de un rotor de Si3 N 4 , obtenido por moldeo por inyección, mostrando un hueco interno que aparece durante el enfriamiento en el molde debido a la combinación del enfriamiento superficial y a la contracción de la parte interna hacia la superficie. 3.6.- Aplicaciones del moldeo por inyección. El moldeo por inyección como técnica de conformado de materiales cerámicos se utiliza después de que otras técnicas de conformado se han rechazado. Mediante el moldeo por inyección se pueden obtener piezas de gran complejidad, pero el costo inicial del molde es elevado. Por ejemplo, un molde para fabricar una aleta individual de una turbina puede costar alrededor de 10000 euros y un molde para fabricar el rotor de una turbina sobre 100000 euros. Los moldes para formas más simples y cuando la presión de inyección es baja se pueden hacer de aluminio y, por tanto, son de menor coste. Como resultado de ello, la técnica de conformado de cerámicos por moldeo por inyección cada vez se usa más. Hoy en día el moldeo por inyección se usa para fabricar una gran variedad de piezas, incluyendo núcleos para la coloda de metales, prototipos de componentes de turbinas de motores de gas, tapones de soldadura, etc. En la figura 3.6.1 se muestran esquemas de núcleos cerámicos complejos se obtienen por moldeo por inyección para colada de alabes de rotor o paletas de estator para motores de turbinas de gas enfriados. Durante la colada de inversión (investment), el núcleo se monta en un molde cerámico. Las superaleaciones fundidas se vierten en el molde alrededor del núcleo. El molde cerámico se retira desde la parte exterior de la pieza metálica. El núcleo cerámico, obtenido por moldeo por inyección, se lixivia desde el interior del alabe o paleta para dejar una ruta compleja de enfriamiento. Esto reduce sustancialmente los costes de fabricación de paletas de estator o alabes de rotores enfriadas interiormente, para motores de turbina de gas avanzados. 25 Figura 3.6.1.- Esquemas de núcleos cerámicos obtenidos por moldeo por inyección para colada de alabes de rotor enfriados o paletas de estator para motores de turbinas de gas. Ejemplos de otros tipos de piezas cerámicas obtenidas por moldeo por inyección pueden verse en las figuras 3.6.2 , 3.6.3 y 3.6.4. Figura 3.6.2.- Ejemplos de piezas de Al2O3 fabricadas por moldeo por inyección. 26 Figura 3.6.3.-Prototipo de rotor de Si3 N 4 , ya sinterizado, obtenido por moldeo por inyección. Figura 3.6.4.- Piezas de forma compleja obtenidas por moldeo por inyección: (a).- Estatores integrales (b).- Anillos de alabes de rotor. 3.7.- Moldeo por inyección sin el uso de termoplásticos. El moldeo por inyección de materiales cerámicos tradicionalmente se ha realizado con ligantes termoplásticos o una combinación de termoplásticos y termoestables. También se ha tenido un cierto éxito con derivados de la celulosa que gelifican con un cambio adecuado de la temperatura. Dos técnicas adicionales han surgido en los últimos años para el moldeo por inyección. Una usa polisacáridos, en particular agar y agarosa, como agente ligante formador del gel y el agua como fluido. Se requiere una pequeña cantidad de agarosa ( 3 %), comparada con la cantidad de termoplástico, con lo que se simplifican los procesos de secado y de eliminación del ligante. La segunda técnica se denomina moldeo por inyección QUICKSET y se puede considerar como una mezcla entre las técnicas de conformado de colado, moldeo por inyección y secado por , tomando de cada una de ellas sus ventajas, mientras que se evitan sus problemas. 27 Se utiliza una suspensión, con una viscosidad de 1000 centipoises, que se inyecta a una presión menor de 50 psi en una cavidad cerrada, formada por un molde no poroso. Los poros de fluido solidifican por congelación y después se eliminan por sublimación. El cambio de volumen durante la congelación es despreciable y las tensiones que surgen durante la sublimación son sustancialmente más bajas que la aparecen durante la eliminación del agua y de los ligantes termoplásticos. El moldeo por inyección QUICKSET ha sido llevado a cabo con éxito es sistemas de suspensiones, tanto acuosas como no acuosas, y con una amplia variedad de polvos cerámicos. La tabla 3.7.1 nos proporciona una lista de propiedades logradas con diferentes materiales conformados mediante el proceso QUICKSET. Además de las excelentes propiedades que se consiguen, se logran con facilidad tolerancias dimensionales muy ajustadas. Por ejemplo, para componentes de SIALON las tolerancias dimensionales solamente varían un 0.09 % después del proceso de sinterización. Tabla 3.7.1.- Ejemplos de propiedades logradas mediante el moldeo por inyección QUICKSET. 28 4.- Otras técnicas de conformado plástico. 4.1.- Moldeo por compresión. El moldeo por compresión es una técnica de conformado análoga a la forja. Así, un bloque de una mezcla de consistencia plástica se sitúa entre los platos de un molde con la forma requerida. A continuación, se aplica una presión uniaxialmente hasta que el bloque se deforma adquiriendo la forma de la cavidad del molde. El moldeo por compresión puede realizarse en frío o en caliente, dependiendo de la naturaleza del sistema ligante. Es una técnica de conformado funciona especialmente bien en sistemas ligantes conteniendo resinas termoestables. Figura 4.1.1.- Esquema ilustrando el proceso de moldeo por compresión. 4.2.- Conformado por laminación. Esta técnica consiste en hacer pasar una mezcla con consistencia plástica entre dos cilindros que giran en sentidos opuestos, como puede verse en la figura 4.2.1. Al pasar entre los cilindros la mezcla plástica es compactada y se lleva a un espesor equivalente a la separación entre los cilindros. múltiples pasadas por cilindros con una separación cada vez más pequeña pueden dar lugar a láminas del espesor constante deseado y de gran uniformidad. El conformado por laminación puede realizarse a temperatura ambiente usando una mezcla equivalente a la que se usa en extrusión o a temperatura elevada cuando se usan sistemas ligantes con polímeros termoplásticos. Figura 4.2.1.- Esquema ilustrando el proceso de conformado por laminación. El conformado por laminación en caliente ha sido usado durante muchos años para fabricar ruedas de molienda consolidadas con resina o con goma. También ha sido usada para formar capas mucho más delgadas que son adecuadas para la fabricación de intercambiadores de calor. 29 4.3.- Jiggering (Figura 4.3.1). La técnica del jiggering se usa habitualmente para la fabricación de cerámica de cocina, porcelana eléctrica y refractarios. Una parte de mezcla extruida desaireada (u otra alimentación plasticificada) se coloca sobre una rueda rotatoria de conformado. A continuación, un rodillo con la forma o una plantilla presiona la mezcla plastificada contra la rueda para forjar la forma. Figura 4.3.1.- Esquema ilustrando el proceso de jiggering. 30