4-E.R. Material de Aporte

Anuncio

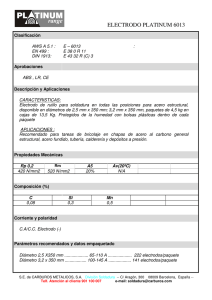

CURSO DE SOLDADURA POR ARCO CON ELECTRODO REVESTIDO. MATERIAL DE APORTE. DEFECTOS: CAUSAS Y SOLUCIONES Ñ RECOPILADO Y ARMADO POR: Juan Antonio Alonso Material de Aporte – Defectos (Causas y Soluciones). SUMARIO. Introducción: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3 Electrodos Revestidos: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4 Breve Descripción Sobre la Fabricación de los Electrodos Revestidos: . . . . . . . . . . . . . . . . . . . . 4 Funciones del Revestimiento: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4 Tipos de Revestimiento: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5 Clasificación de los Electrodos Revestidos: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6 Criterios de la Clasificación: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6 Sistema de Clasificación A.W.S.: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6 Sistema de Clasificación I.S.O./E.N.2560: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11 Sistema de Clasificación IRAM/I.A.S. U500-601: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13 Selección de Electrodos: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16 Determinación del Rendimiento de los electrodos Revestidos: . . . . . . . . . . . . . . . . . . . . . . . . . .19 Cuidados a ser Tomados Durante el Almacenado y Secado de los Electrodos: . . . . . . . . . . . . . 20 Defectos de Soldadura y sus Posibles Causas: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22 Ejercicios: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25 J. A. A. 2 Material de Aporte – Defectos (Causas y Soluciones). INTRODUCCIÓN. Además de tener una noción sobre el equipo que utilizará durante su trabajo, el soldador debe asimismo ser capaz de distinguir los diversos tipos de consumibles que se apliquen en el proceso de soldadura por él empleado. Para eso es necesario tener el conocimiento de las especificaciones que normalizan o clasifican a dichos consumibles. Este modulo tiene por objetivo exponer, de forma sucinta, tres normas para la clasificación de electrodos, la nacional: norma IRAM/IAS, la internacional ISO/EN y la mas popular, la americana AWS. También enumeraremos los defectos y sus posibles causas. Este material fue tomado y adaptado del recomendado por el Sistema Europeo Armonizado para la Enseñanza y Formación en la Tecnología de la Soldadura de la “Federación Europea de Soldadura, EWF” J. A. A. 3 Material de Aporte – Defectos (Causas y Soluciones). ELECTRODOS REVESTIDOS. Breve descripción sobre la fabricación de los electrodos revestidos. Es importante observar que el electrodo revestido está compuesto por dos partes: una metálica (el alma), y otra en forma de una pasta (revestimiento). El alma es común a los diferentes tipos de electrodos, tanto para los de soldadura de aceros al carbono o de baja aleación, como para los inoxidables sintéticos y los de recargue duro; y se trata de un acero de bajo contenido de carbono. En el revestimiento están contenidos los elementos para la estabilidad del arco, formación de escorias, desoxidantes y de aporte de elementos de aleación. Para la fabricación de los electrodos, primero se mezclan en seco los diferentes elementos que componen el revestimiento, a continuación se agrega el aglomerante para formar una masa que será remitida a las prensas extrusoras donde, es prensada en torno de un alambre, que ya fue enderezado y cortado, constituyéndose así en un electrodo revestido. Posteriormente se procederá al secado a temperaturas que varían de acuerdo con el tipo de electrodo. Funciones del revestimiento. El revestimiento debe cumplir, fundamentalmente, tres funciones: eléctrica, física y metalúrgica. Función eléctrica: Facilitar el encendido y la estabilidad del arco eléctrico, tanto en corriente continua como alternada. Función física: La de formar humos mas densos que el aire para proteger, tanto el metal en transferencia (gotas) durante la soldadura como la pileta de metal fundido, de la contaminación por los gases atmosféricos (hidrógeno, nitrógeno y oxígeno). La de contribuir en la transferencia de las gotas de metal fundido en las posiciones contrarias a la ley de gravedad. La de formar escorias que cubran el metal fundido, recientemente depositado, y dar sustentación a los cordones de soldadura depositados en posición vertical o sobre cabeza. Función metalúrgica: La de eliminar las impurezas del metal depositado, provenientes del metal de base y del propio metal de aporte o adición, así como también los óxidos originados durante la operación de soldadura transformándolos en escoria. Proveer, al metal depositado, de elementos de aleación a fin de mantener la composición química conforme a lo deseado. J. A. A. 4 Material de Aporte – Defectos (Causas y Soluciones). Tipos de Revestimiento. De acuerdo con la composición del revestimiento podemos diferenciar los siguientes tipos de electrodos revestidos: ácidos, celulósicos, rutílicos y básicos. Revestimiento ácido: Estos electrodos son de buena operatividad tanto en corriente alternada como en continua y en esta última preferentemente con polaridad negativa. Son usados en posición plana y filete horizontal. Los depósitos de estos electrodos tienen buenas propiedades siempre que sean usados con aceros de buena calidad, caso contrario son susceptibles a formar fisuras o grietas. Revestimiento celulósico: Las principales características de este electrodo son la de soldar en toda posición, inclusive en vertical descendente, permite una penetración profunda dada la energía de su arco, forma una escoria fina y de fácil remoción. Revestimiento rutilico: De buena operabilidad, arco suave y de fácil re-encendido, suelda con corriente alternada y continua tanto con polaridad positiva como negativa. Apropiado para juntas mal preparadas, excelente terminación y su escoria es de rápida solidificación y fácil remoción. Revestimiento básico: El electrodo ideal para la soldadura de los aceros de difícil soldabilidad, excelentes propiedades mecánicas, sueldan en cualquier posición, preferentemente con corriente continua polo positivo. Por su tendencia a absorber humedad deben ser conservados en lugar seco y eventualmente re-secados antes de su utilización. J. A. A. 5 Material de Aporte – Defectos (Causas y Soluciones). CLASIFICACIÓN DE LOS ELECTRODOS REVESTIDOS. Los materiales de aporte, en general, son agrupados en función del tipo de consumible, del proceso utilizado o de la composición química del metal depositado. Para tal fin existen normas, alguna de ellas mas conocidas otras menos, entre las mas conocidas está las del A.W.S. ( American Welding Society = Sociedad Americana de Soldadura) que son iguales que las del A.S.M.E. (American Society for Mechanical Engineering = Sociedad Americana de Ingenieros Mecánicos), estas normas son las mas conocidas mundialmente. Otra norma importante es la de I.S.O./E.N.(International Organization for Standardization = Organización Internacional de Normalización)/(European Norm = Norma Europea). En la Argentina existe la norma nacional I.R.A.M./I.A.S.(Instituto Argentino de Racionalización de Materiales/ Instituto Argentino de Siderurgia). A continuación, y por la razón de ser la más popular, se detalla la norma de la A.W.S. En este sistema, con excepción de los gases, todos los consumibles habitualmente utilizados están contenidos en ella; en particular serán dadas las especificaciones: A.W.S. A5.1 - 91 Electrodos Revestidos para Soldadura por arco de aceros al carbono. A.W.S. A5.5 - 86 Electrodos Revestidos para Soldadura por arco de aceros de baja aleación. A.W.S. A5.4 - 92 Electrodos Revestidos para Soldadura por arco de aceros inoxidables. Criterios de la Clasificación. La clasificación de los electrodos es realizada teniendo como base las propiedades mecánicas del metal aportado en la condición de como soldado, posición de soldadura, tipo de revestimiento y tipo de corriente. Estos datos son validos para los electrodos de la especificación A.W.S. A5.1; para los electrodos de la especificación A.W.S. A5.5, también son validos todos los valores anteriormente descritos, pero ampliados con la composición química del metal depositado. En cambio en la especificación A.W.S. A5.4 los electrodos son clasificados de acuerdo con la composición química del acero inoxidable por ellos depositado. Sistema de Clasificación. La clasificación, de los electrodos de las especificaciones A.W.S. A5.1 y A.W.S. A5.5, tiene las siguientes características: E XXXXX - X 1 2 3 4 5 J. A. A. 6 Material de Aporte – Defectos (Causas y Soluciones). Donde: 1 - La letra E indica que se trata de un electrodo. 2 - Estos dígitos, en numero de dos o tres, señalan la resistencia a la tracción mínima del metal depositado en miles de libras por pulgada cuadrada. Algunos ejemplos se dan en la Tabla: 1. TABLA 1 ELECTRODO LIMITE DE RESISTENCIA A LA TRACCIÓN (Mínimo)Î REVESTIDO MPa. Lbs./pul.2 E 60XX 60.000 414 E 70XX 70.000 482 E 80XX 80.000 550 E 90XX 90.000 620 E 100XX 100.000 690 E 110XX 110.000 760 E 120XX 120.000 830 Nota: (1) Las probetas son preparadas en las condiciones establecidas por la propia especificación, especialmente en lo que se refiere al pre-calentamiento, temperatura entre pasadas y tratamiento térmico. 3 - Este dígito señala las posiciones en que el electrodo debe ser empleado para obtener resultados satisfactorios. Ver tabla 2. TABLA 2. ELECTRODO E - XX1X E - XX2X E - XX4X POSICIONES DE SOLDADURA. Todas la posiciones (excepto la vertical descendente para los electrodos: E-XX15, E-XX18 y E-XX19) Plana y horizontal (especialmente filete-horizontal) Todas las posiciones (especialmente la vertical descendente para los electrodos de bajo hidrógeno) 4 - Este dígito puede variar del 1 (uno) al 0 (cero) y da informaciones sobre: - La corriente a ser utilizada (CC+, CC- o CA); - Tipo de arco (agresivo o suave); - Y en combinación con el 3 dígito, señala la naturaleza del revestimiento. Con respecto a esta combinación de números, consultar la tabla 3. J. A. A. 7 Material de Aporte – Defectos (Causas y Soluciones). TABLA 3: Sentido de la combinación del 3º y 4º dígitos de la clasificación de electrodos de las especificaciones A.W.S. A5.1 y A5.5 Tipo de Corriente. 10 C.C.(+) 11 C.A. y C.C.(+) 12 C.A. y C.C.(+/) 13 C.A. y C.C.(+/) 14 C.A. y C.C.(+/-) 15 C.C. (+) 16 C.C. (+) y C.A. 18 C.C. (+) y C.A. 19 C.A. y C.C.(+/-) 20 C.A. y C.C. (+/-) 22 C.A. y C.C. (-) 24 C.A. y C.C. (+/-) 27 C.A. y C.C. (+/-) Tipo de arco y Transferencia. Fuerte con salpicaduras. "Spray". Fuerte con salpicaduras. "Spray". Medio pocas salpicaduras. "Spray". Suave sin salpicaduras. "Spray". Suave sin salpicaduras. "Spray". Medio pocas salpicaduras. Globular. Medio, pocas salpicaduras. Globular. Medio pocas salpicaduras. Globular. Suave sin salpicaduras. "Spray". Suave sin salpicaduras. "Spray". Suave sin salpicaduras. "Spray". Suave sin salpicaduras. "Spray". Suave sin salpicaduras. "Spray". Penetración. Tipo de Revestimiento. Contenido de Hidrógeno. Profunda. Celulósico. Alto 200ml/100gr Profunda. Celulósico. Alto 200ml/100gr Media. Rutílico. Medio. 15ml/100gr. Poca. Rutílico. Medio. 15ml/100gr. Media. Rutílico. con 30% de polvo de hierro Medio 15ml/100gr. Media. Básico. Bajo. 2ml/100gr. Media. Básico. Bajo. 2ml/100gr. Media. Básico. con -30% de polvo de hierro. Bajo. 2ml/100gr. Alta. Rutílo/ácido. Medio. 15ml/100gr. Alta. Ácido. Medio. 15ml/100gr. Alta. Ácido. Medio. 15ml/100gr. Media. Alta. J. A. A. Rutílico. con - 50% de polvo de hierro. Ácido. con - 50% de polvo de hierro. Medio. 15ml/100gr. Medio. 15ml/100gr. 8 Material de Aporte – Defectos (Causas y Soluciones). Tipo de Corriente. 28 C.C. (+) y C.A. 48 C.C. (+) y C.A. Tipo de arco y Transferencia. Medio sin salpicaduras. "Spray". Medio pocas salpicaduras. Globular. Penetración. Media. Media. Tipo de Revestimiento. Básico. con - 50% de polvo de hierro. Básico. con - 30% de polvo de hierro. Contenido de Hidrógeno. Bajo. 2ml/100gr. Bajo. 2ml/100gr. 5 - Este dígito solo es utilizado en la especificación A5.5 - Electrodos Revestidos para la Soldadura por arco de Aceros de Baja Aleación, y está integrado de letras y números que indican la composición química del metal de aporte. La tabla 4 da una descripción del significado del dígito 5 en función de los elementos de aleación que integran la composición química del metal aportado por estos electrodos. TABLA 4 DÍGITO A1 B 1 al B 5 C 1 al C 3 NM D 1 al D 3 G M W ELECTRODOS ALEADOS AL : Molibdeno (Mo) Cromo (Cr) - Molibdeno (Mo) Níquel (Ni) Níquel (Ni) - Molibdeno (Mo) Manganeso (Mn) - Molibdeno (Mo) Cualquier elemento. Atiende las especif. Militares Americanas. Cobre (Cu) La clasificación de los Electrodos Revestidos para la Soldadura por Arco de los Aceros Inoxidables - Especificación A.W.S. A5.4 - tiene como base la composición química, y las propiedades mecánicas del metal aportado más el tipo de corriente; y se presenta de la siguiente forma E XXXXX - XX 1 2 3 4 Donde: 1 - La letra E señala que es un electrodo. 2 - Estos dígitos, hacen referencia a la composición química del metal aportado, y pueden ser compuestos de tres o más números o letras, e indican una composición específica. Para los aceros inoxidables, estos dígitos iniciales nos indican la composición definida de acuerdo con la clasificación dada por la A.I.S.I. - American Iron and Steel Institute (Instituto Americano del Hierro y el Acero). J. A. A. 9 Material de Aporte – Defectos (Causas y Soluciones). Ejemplos: E - 308: metal depositado con una composición, media, de 19,5% de cromo (Cr) y 10,0% de níquel (Ni). E - 310: metal depositado con una composición, media, de 26,5% de cromo (Cr) y 21,0% de níquel (Ni). 3 - Este dígito se refiere a las posiciones en que el electrodo puede ser usado con buenos resultados. Ejemplos: E-XXX-1X: El numero 1 (uno) indica que el electrodo puede ser usado en todas las posiciones. E-XXX-2X: El numero 2 (dos) señala que este electrodo tiene desempeño satisfactorio solamente en la posiciones horizontal y plana. 4 - Este ultimo dígito refierese a la corriente en que el electrodo debe ser usado, y en combinación con el anterior indica el tipo y/o las características del revestimiento. Ejemplos: E-XXX-15: Electrodo utilizado con corriente continua y conectado al polo positivo. Las características operativas son similares al E-7015, es decir del tipo básico. E-XXX-16: Este otro electrodo puede ser utilizado con corriente alternada o continua y conectado al polo positivo. El comportamiento operativo de este electrodo es similar al E-6013, por lo tanto rutilico. E-XXX-17: Este electrodo también puede ser utilizado con corriente alternada o continua con polo positivo. El revestimiento de estos electrodos y por consiguiente su operabilidad es similar al E-6019, una mezcla rutiloácida. E-XXX-25: Las características operativas y el tipo de revestimiento de este electrodo es similar al de terminación 15, solo que el alma esta constituida por un alambre de acero común. E-XXX-26: Tanto el tipo de revestimiento como las características operativas de estos electrodos son similares al de designación 16, solo que como en el caso anterior, el alma esta constituida por un alambre de acero común. Nota: Estos electrodos, E-XXX-25 y E-XXX-26, también son llamados de electrodos sintéticos y solo sueldan en posición plana y horizontal. J. A. A. 10 Material de Aporte – Defectos (Causas y Soluciones). Prosiguiendo con la clasificación de electrodos revestidos, se da a continuación un detalle del contenido de la norma I.S.O./E.N. 2560 "Electrodos Revestidos para la Soldadura Manual por Arco de los Aceros Comunes y de Baja Aleación". La norma de la Comunidad Económica Europea utiliza el siguiente sistema: E-XXX ## XXX XX # 1 2 3 4 5 6 7 8 Donde: 1 - La letra E indica que es un electrodo revestido para la soldadura por arco. 2 - Estos dígitos en numero de dos, señala la resistencia a la tracción del metal depositado Newton sobre milímetro cuadrado (N/mm2) Tal como se muestra en la tabla 5. TABLA: 5. DÍGITOS. N/mm2 (1) 43 430 a 510 51 511 a 610 Nota: (1) Limite de tolerancia máxima +40 N/mm2. 3 - Este numero señala el alargamiento porcentual y la temperatura a la que fue realizado el ensayo de impacto para alcanzar un valor mínimo de 27,5 Joules, ver tabla 6. TABLA 6. ALARGAMIENTO DESIGNACIÓN. L = 5 diam. min. E E E E E E E E E E E E 43 43 43 43 43 43 51 51 51 51 51 51 0 1 2 3 4 5 0 1 2 3 4 5 % --20 22 24 24 24 --18 18 20 20 20 J. A. A. TEMPERATURA DEL ENSAYO DE IMPACTO PARA UN VALOR MÍNIMO DE 27,5 J. C. --+20 0 -20 -30 -40 --+20 0 -20 -30 -40 11 Material de Aporte – Defectos (Causas y Soluciones). 4 - Estas letras, que pueden ser una o dos, informan el tipo de revestimiento con el cual están fabricados estos electrodos y cuya nomina esta en la tabla 7. TABLA 7. SÍMBOLO. A AR B C O R RR S REVESTIMIENTO. Ácido con oxido de hierro. Ácido/Rutilico. Básico. Celulósico. Oxidante. Rutilo con revest. medio. Rutilo con revest. grueso. Otros. 5 - Estos dígitos en numero de tres, indican el rendimiento nominal de aquellos electrodos que contienen polvo de hierro en el revestimiento. El modo de identificar estos electrodos el mostrado en la tabla 8. TABLA 8. RENDIMIENTO EXPERIMENTADO. Menor de 105 % 105 < 115 % 115 < 125 % 125 < 135 % 135 < 145 % 145 < 155 % SÍMBOLO. --110 120 130 140 150 6 - Este dígito señala las posiciones de soldadura, las que están descritas en la tabla 9. TABLA 9. SÍMBOLO 1 2 3 4 5 POSICIONES Todas. Todas, excepto la vertical descendente. Plana a tope y en filete. Horizontal en filete. Plana a tope y en filete. Igual a 3 mas la vertical descendente. J. A. A. 12 Material de Aporte – Defectos (Causas y Soluciones). 7 - Este último número indica la corriente de soldadura tal como se describe en la tabla 10. TABLA 10. CORRIENTE CONTINUA. CORRIENTE ALTERNADA. Voltaje nominal en SÍMBOLO. (1) Polaridad Recomendada. circuito abierto. V (2) 0 + --1 +o50 2 50 3 + 50 4 +o70 5 70 6 + 70 7 +o90 8 90 9 + 90 Nota: (1) + Polaridad Positiva, - Polaridad negativa. (2) Símbolo reservado exclusivamente para corriente continua. 8 - La inclusión de esta letra (H) designa a los electrodos de bajo contenido de hidrógeno, como es el caso de los básicos. La condición para la introducción de esta letra, en la clasificación de los electrodos, es un contenido máximo de hidrógeno de 15ml. por cada 100gr. de metal depositado y determinado de acuerdo al método del I.I.W. (Instituto Internacional de Soldadura). --O-Por ultimo se presentan las características mas importantes de la norma IRAM-IAS U 500-601 ara la clasificación de "Electrodos Revestidos para Soldadura por Arco que depositen Aceros al Carbono". Esta norma es muy parecida con la especificación A5.1 de la A.W.S.; y los electrodos son designados de acuerdo con las propiedades mecánicas del metal aportado, ver tabla 11; las posiciones de soldadura, tipo de revestimiento y tipo de corriente, ver tabla 12. Cualquier cambio en alguno de estos valores modifica la designación del electrodo. J. A. A. 13 Material de Aporte – Defectos (Causas y Soluciones). TABLA 11. - PROPIEDADES MECÁNICAS DEL METAL DEPOSITADO. RESISTENCIA A LA DESIGNACIÓN TRACCIÓN (Mpa) min. LIMITE DE FLUENCIA (Mpa) min. ALARGAMIENTO VALOR DE Li = 4 diám.. min. IMPACTO (Joules) min. Electrodos de la serie E 43 E - 4310 E - 4311 E - 4312 E - 4313 430 430 460 460 340 340 380 380 22 22 17 17 27 a -30 C 27 a -30 C ----- 17 22 22 22 17 22 22 --27 a -30 27 a -30 27 a -30 --27 a -20 27 a -30 Electrodos de la serie E 51 E - 5114 E - 5115 E - 5116 E - 5118 E - 5124 E - 5128 E - 5148 500 420 C C C C C TABLA 12 - DESIGNACIÓN DE LOS ELECTRODOS EN FUNCIÓN DEL TIPO DE REVESTIMIENTO, POSICIÓN DE SOLDADURA Y TIPO DE CORRIENTE. DESIGNACIÓN. TIPO DE REVESTIMIENTO. POSICIÓN DE SOLDADURA(1) TIPO DE CORRIENTE(2) Electrodos de la serie E 43 E – 4310 Celulósico. 1, 2, 3.1, 3.2, 4 C.C. (+) E – 4311 Celulósico. 1, 2, 3.1, 3.2, 4 C.A. o C.C. (+) E - 4312 Rutílico. 1, 2, 3.1, 4 E - 4313 Rutílico. 1, 2, 3.1, 4 C.A. o C.C. (+/-) C.A. o C.C. (+/-) Electrodos de la serie E 51 E - 5114 E - 5115 Rutílico, con polvo de hierro. Básico, de bajo hidrógeno. J. A. A. 1, 2, 3.1, 3.2, 4 C.A. o C.C. (+/-) 1, 2, 3.1, 4 C.C. (+) 14 Material de Aporte – Defectos (Causas y Soluciones). TIPO DE TIPO DE POSICIÓN DE (1) CORRIENTE(2) REVESTIMIENTO. SOLDADURA Básico, C.C. (+) o E - 5116 1, 2, 3.1, 4 de bajo hidrógeno. C.A. Básico, de bajo hidrógeno, C.C. (+) o E - 5118 1, 2, 3.1, 4 con polvo de hierro. C.A. Rutílico, C.A. o E - 5124 1, 2F con polvo de hierro. C.C. (+/-) Básico, de bajo hidrógeno, C.C. (+) o E - 5128 1, 2F con polvo de hierro. C.A. Básico, de bajo hidrógeno, C.C. (+) o E - 5148 1, 2, 3.1, 3.2, 4 con polvo de hierro. C.A. Nota: (1) Los símbolos 1, 2, 2F, 3.1, 3.2 y 4 señalan las posiciones de soldadura DESIGNACIÓN. 1 2 2F 3.1 3.2 4 Posición Plana. Posición Horizontal. Filete en Posición Horizontal. Posición Vertical, Progresión Ascendente. Posición Vertical, Progresión Descendente. Posición Sobre Cabeza. (2) Los siguientes códigos indican: C.C. (+) C.C. (-) C.C. (+/-) C.A. Corriente Continua, El electrodo conectado al polo positivo (polaridad inversa). Corriente Continua, El electrodo conectado al polo negativo (polaridad directa). Corriente Continua, El electrodo puede ser conectado indistintamente en cualquier polaridad. Corriente Alternada. A continuación y para una mejor interpretación de los sistemas de clasificación de electrodos se da un pequeño cuadro comparativo entre las tres normas. A.W.S. E - 6010 E - 6013 E - 7016 E - 7018 E - 7024 E - 7048 I.S.O. / E.N. E 43 5 C 50 E 43 3 RR 12 E 51 5 B 24 E 51 5 B 120 26 E 51 3 RR 160 32 E 51 4 B 16 J. A. A. I.R.A.M. / I.A.S. E - 4310 E - 4313 E - 5116 E - 5118 E - 5124 E - 5148 15 Material de Aporte – Defectos (Causas y Soluciones). SELECCIÓN DE ELECTRODOS. Como ya fue visto anteriormente, el revestimiento de los electrodos cumple una serie de funciones importantes, las que deben guardar un adecuado equilibrio, como por ejemplo: Proveer el gas que debe proteger el metal fundido de los gases atmosféricos; permitir un arco estable y de fácil re-encendido; eliminar las impurezas del metal depositado; aportar elementos de aleación; formar escorias de adecuada viscosidad que permita soldar en todas las posiciones. Por lo tanto podemos decir que el revestimiento ideal es aquel que proporcione simultáneamente: a) - Una buena protección contra los gases atmosféricos ej.: Hidrógeno, Nitrógeno y Oxígeno. b) - Un metal depositado de buenas propiedades mecánicas. c) - Facilidad de trabajar, tanto en corriente continua como en alternada. d) - Arco estable y de fácil re-encendido. e) - Pocas salpicaduras. f) - Buena penetración. g) - Escoria de fácil remoción. h) - Cordones de soldadura con buena terminación. i) - Alta velocidad de deposición (rápidos). j) - Y por ultimo, el revestimiento debe ser resistente y también flexible, no absorber humedad y no producir gases perjudiciales a la salud. Como ya se mencionó anteriormente, varias de estas exigencias son incompatibles entre si, por lo tanto una adecuada selección de los electrodos a ser usados de acuerdo con las exigencias y responsabilidad del trabajo es muy importante. Veremos a continuación algunos factores a considerar en la selección de los electrodos revestidos: 1) - Composición del metal base. Para los aceros al carbono comunes, cualquier electrodo de las series E 60XX o E 70XX es adecuado, pero para los aceros aleados es necesario que el electrodo tenga una composición lo mas aproximada a la del material base. J. A. A. 16 Material de Aporte – Defectos (Causas y Soluciones). 2) - Resistencia del metal base. Para realizar una soldadura que atienda todas las solicitaciones es necesario conocer las propiedades mecánicas del metal a soldar y de esta forma seleccionar el electrodo de propiedades semejantes al metal base. 3) - Tipo de corriente. Algunos electrodos fueron elaborados para soldar con corriente continua (C.C.), es decir con generadores o rectificadores, y otros con corriente alternada (C.A.), o sea con transformador; en el caso de C.C. comprobar la polaridad. 4) - Posición de soldadura. De acuerdo con el tipo de revestimiento, los electrodos podrán soldar en las diferentes posiciones como ser: plana, horizontal, vertical con progresión ascendente o descendente o sobre cabeza. 5) - Espesor y forma del metal base. Para evitar la posibilidad de la formación de fisuras o grietas en la soldadura de espesores gruesos o de formas complejas, hay que elegir electrodos con buena ductilidad (altos valores de alargamiento o impacto). 6) - Tipo de junta. La característica de penetración de un electrodo depende mucho de la preparación de la junta, abertura de la raíz, talón, posibilidad de acceso de ambos lados, etc. 7) - Rendimiento. Una forma de aumentar el rendimiento de los electrodos es la utilización de aquellos que contienen polvo de hierro en el revestimiento, ej.: en posición plana los EXX24, EXX27 y EXX28 y en las otras posiciones los EXX14, EXX18 y EXX48. 8) - Condiciones de servicio. Determinadas las condiciones de servicio, sean: altas o bajas temperaturas, cargas elevadas, resistencia a impactos, etc. seleccionar un electrodo que deposite un metal de aporte de composición, ductilidad y tenacidad apropiados. Verificar la especificación o procedimiento de soldadura y/o las características del electrodo. J. A. A. 17 Material de Aporte – Defectos (Causas y Soluciones). TABLA 13. TIPO DE ELECTRODO (clasificación) TAREAS. Junta a tope en tuberías de plantas petro-químicas, gasoductos u oleoductos. Celulósico (E6010) Juntas a tope u en filete en chapa fina ej.: carpintería metálica Rutilico (E6013) Soldaduras en filete en las posiciones plana u horizontal con garganta efectiva mayor de 5,0mm. Rutilico con polvo de hierro. (E7024) Soldaduras a tope o en filete en elementos o equipos de gran responsabilidad, ej.: recipientes a presión Básico. (E7016 ó 18) J. A. A. 18 Material de Aporte – Defectos (Causas y Soluciones). DETERMINACIÓN DEL RENDIMIENTO DE LOS ELECTRODOS REVESTIDOS. Método de calculo para medir el rendimiento de los electrodos revestidos, tomando como ejemplo dos electrodos, un E6013 y un E7024, ambos de 4,0mm de diámetro. Peso del alma (varilla de 4,0mm de diámetro por 450mm de largo) = 43,2gr. E6013 E7024 Contiene polvo de hierro en el revestimiento. Peso del material aportado(*). Rendimiento en % = ─────────────────── x 100 = Peso del alma del electrodo Tiempo de fusión: Para E6013 Para E7024 36,7 ───── x 100 = 84,9 % 43,2 60,5 ────── x 100 = 140 % 43,2 ± 70 seg. ± 72 seg. (*) El peso del material aportado es igual al peso del alma del electrodo menos el peso del extremo no utilizado. Largo aproximado de los cordones de soldadura: Largo aproximado de los cordones de soldadura: J. A. A. 19 Material de Aporte – Defectos (Causas y Soluciones). CUIDADOS A SE TOMADOS DURANTE EL ALMACENADO Y SECADO DE LOS ELECTRODOS. Antes de recomendar los cuidados a ser tomados para la conservación y acondicionamiento de los electrodos es necesario conocer las causas de los posibles daños, como ser: a) - Absorción de humedad. b) - Formación de depósitos superficiales. c) - Contaminación. d) - Oxidación del alambre. e) - Roturas del revestimiento. a) - Absorción de humedad: Posterior al prensado de los electrodos es necesario un secado para la eliminación del agua que conformaba la pasta; dependiendo del tipo de revestimiento es permitido un cierto contenido de humedad que sea adecuado para obtener el mejor desempeño de los mismos. Así los electrodos celulósicos contienen cantidades relativamente elevadas de humedad, en los rutílicos la humedad es más baja que en los anteriores, en cambio en los básicos el contenido de humedad debe ser muy bajo, de donde surge la denominación de "bajo hidrógeno" y la necesidad de controlarlos, es decir mantenerlos almacenados en ambientes secos y eventualmente resecarlos a la temperatura indicada en la tabla 14, (lo mas recomendado es seguir las recomendaciones del fabricante). Un exceso de humedad en el revestimiento puede producir, entre otras cosas: 1) - Porosidad en el metal aportado. 2) - Fisuración por hidrógeno. 3) - Inestabilidad del arco eléctrico. 4) - Excesivas proyecciones (salpicaduras). 5) - Socavaduras. b) Formación de depósitos superficiales: Los electrodos almacenados durante períodos prolongados y en ambientes húmedos pueden producir, en la superficie del revestimiento, unas escamas o un polvo blanquecino producto de la acción de la humedad con algunos elementos del revestimiento. c) Contaminación: No sólo la humedad puede perjudicar a los electrodos, también, y por una practica inadecuada en el manipuleo o almacenamiento, aceite, grasa, pintura u otros materiales pueden incorporar elementos indeseables en el revestimiento y ocasionar problemas tanto operativos como en el metal aportado. J. A. A. 20 Material de Aporte – Defectos (Causas y Soluciones). d) Oxidación del alambre: La oxidación del alma o núcleo, en tanto no perjudique la unión del revestimiento con el mismo, no debe considerárselo un daño. e) Roturas del revestimiento: Cualquier defecto en el revestimiento del electrodo puede ocasionar problemas tanto operativos como en el metal aportado; las deficiencias en el revestimiento pueden ser varias, como por ejemplo: 1) - Reducción localizada o falta del revestimiento. 2) - Daños en la punta de encendido del arco. 3) - Ausencia de conicidad en la punta de encendido del arco. 4) - Falta de adherencia del revestimiento. 5) - Fisuras en el revestimiento. TABLA 14. TEMPERATURAS RECOMENDADAS PARA EL RESECADO DE LOS ELECTRODOS. TIPO DE ELECTRODO. Celulósico. Rutilico. Básico (Bajo hidrógeno) CONDICIONES DE RESECADO. No requieren resecado. En caso de humedad excesiva, seguir indicación del fabricante si fueron adecuadamente almacenados, no requieren resecado. En cambio si la humedad es excesiva se secaran a 110 C durante 1½ hora. No obstante haber sido adecuadamente almacenados, es conveniente resecarlos entre 350 C y 450 C durante 1½ a 2 horas, y posteriormente conservados en estufa entre 120 C y 150 C. J. A. A. 21 Material de Aporte – Defectos (Causas y Soluciones). LOS DEFECTOS DE SOLDADURA Y SUS POSIBLES CAUSAS. DEFORMACIÓN ANGULAR. Secuencia de soldadura incorrecta, o falta de restricción. DESALINEAMIENTO. Montaje incorrecto. FALTA DE FUSIÓN. Preparación incorrecta de la junta. Amperaje bajo o excesiva velocidad de soldadura. FALTA DE PENETRACIÓN. La acumulación de escoria entre los dos lados de la junta en la zona de la raíz, impide la fusión completa del material. Montaje de la junta o técnica de soldadura incorrecta, velocidad o muy lenta o muy rápida, amperaje muy bajo. Excesivo diámetro del electrodo. J. A. A. 22 Material de Aporte – Defectos (Causas y Soluciones). FISURAS O GRIETAS EN EL CRÁTER. Provocadas al retirar bruscamente el electrodo del baño de fusión, tanto al terminar la soldadura como al cambiar de electrodo; sobretodo cuando se suelda con amperaje y voltaje altos, por causa de la contracción por enfriamiento rápido. FISURAS O GRIETAS EN LA RAÍZ. Causadas por material de mala soldabilidad o por enfriamiento muy rápido, después de la soldadura. FISURAS O GRIETAS LONGITUDINALES. Motivadas por las tensiones transversales. FISURAS O GRIETAS TRANSVERSALES. Originadas por las tensiones longitudinales. INCLUSIÓN DE ESCORIA. Amperaje muy bajo o velocidad de soldadura muy alta. Limpieza del cordón de soldadura anterior deficiente METAL DEPOSITADO ESCASO,(concavidad). Por causa de un ángulo de trabajo inadecuado o excesiva velocidad de avance en la soldadura. J. A. A. 23 Material de Aporte – Defectos (Causas y Soluciones). MORDEDURAS. Ángulo de inclinación de electrodo incorrecto, amperaje muy alta o arco muy largo. POROS. Falta de limpieza de la superficie de la junta (oxido, aceite, pintura, etc.). Arco muy largo. Electrodo básico húmedo. Agrupada. Alineada REFUERZO DEL CORDÓN DE SOLDADURA. Numero de pasadas excesivo. Velocidad de soldadura muy lenta. Excesivo Normal J. A. A. 24 Material de Aporte – Defectos (Causas y Soluciones). EJERCICIOS. Señale con una X , la alternativa correcta en cada uno de los puntos a seguir: 1.- 2.- 3.- ¿Qué función es la más importante en el desempeño del revestimiento? a. 9 Función eléctrica. b. 9 Función física. c. 9 Función metalúrgica. d. 9 Las tres son importantes. ¿Cuántos son los tipos de revestimiento más comunes en las aplicaciones industriales? a- 9 Dos. b. 9 Tres. c. 9 Cuatro. d. 9 O más. ¿Qué indican los dígitos 60 o 70 en la clasificación de los electrodos revestidos? a. 9 Que es un electrodo. b. 9 Que suelda con ambas corrientes. c. 9 La posición de soldadura. d. 9 La resistencia a la tracción. J. A. A. 25 Material de Aporte – Defectos (Causas y Soluciones). 4.- 5.- 6.- ¿Cuáles son los dígitos de la clasificación A.W.S. E7016 que identifican el tipo de revestimiento? a. E7. b. 70. c. 01. d. 16. ¿Cuál es el dígito que indica que un electrodo básico puede soldar el la posición vertical descendente? a. 9 1. b. 9 2. c. 9 3. d. 9 4. ¿Cuál es el significado del símbolo B1 en un electrodo de la especificación A.W.S. A5.5? a. 9 Elemento de aleación. b. 9 Posición de soldadura. c. 9 Proceso de soldadura. d. 9 Propiedades mecánicas. J. A. A. 26 Material de Aporte – Defectos (Causas y Soluciones). 7.- 8.- 9.- ¿Qué es lo que indica las letras RR en las normas I.S.O.? a. 9 Revestimiento celulósico. b. 9 Revestimiento rutilico. c. 9 Revestimiento rutilico grueso. d. 9 Revestimiento básico. ¿Cuál es el significado del numero 51 en la clasificación del electrodo E 51 5 B 120 26 de la norma I.S.O. a. 9 Indica el tipo de revestimiento. b. 9 El rendimiento del electrodo. c. 9 El alargamiento. d. 9 La resistencia a la tracción. ¿Cómo indicamos según la norma I.R.A.M. que un electrodo es apto para soldar en la posición vertical descendente? a. 9 1. b. 9 2F. c. 9 3.2. d. 9 4. J. A. A. 27 Material de Aporte – Defectos (Causas y Soluciones). 10.- 11.- ¿A qué temperatura se recomienda resecar un electrodo de revestimiento básico? a. 9 No es necesario resecarlo. b. 9 A 70ºC. c. 9 A 120ºC. d. 9 A 350ºC. ¿Qué electrodo debe ser utilizado para la soldadura de un tubo de 150mm de Ø y 12mm de espesor conforme indicado en la figura? a. 9 A.W.S. E7028, I.S.O. E 51 3 B 160 26 ó I.R.A.M. E 5128. b. 9 A.W.S. E6012, I.S.O. E 43 2 R 12 ó I.R.A.M. E 4312 c. 9 A.W.S. E6010, I.S.O. E 43 5 C 50 ó I.R.A.M. E 4310 d. 9 A.W.S. E7014, I.S.O. E 51 3 RR 120 52 ó I.R.A.M. 5114. J. A. A. 28