B.1. Operaciones a efectuar para obtener piezas del conjunto tipo

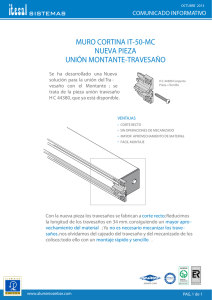

Anuncio

Estudio de la implantación de una unidad productiva dedicada a la fabricación de conjuntos soldados de aluminio B.1. B.1.1. Pág 1 Operaciones a efectuar para obtener piezas del conjunto tipo estudiado............. 3 Descripción de las piezas que forman el conjunto....................................................... 3 B.1.2. Identificación de los procesos de fabricación requeridos para fabricar conjuntos como el analizado. ....................................................................................................................... 13 B.2. B.2.1. Elección de maquinaria ........................................................................................ 16 Corte de chapa.............................................................................................................. 16 B.2.1.1. B.2.1.2. B.2.1.3. B.2.1.4. B.2.2. corte de perfiles............................................................................................................. 18 B.2.2.1. B.2.2.2. B.2.3. B.3. Taladradora ..........................................................................................................................23 Centro de mecanizado ..........................................................................................................23 otros procesos................................................................................................................ 24 B.2.6.1. B.2.7. Fresadora con control numérico / Centro de mecanizado ....................................................18 Taladrado...................................................................................................................... 23 B.2.5.1. B.2.5.2. B.2.6. Biseladora ............................................................................................................................18 Centro de mecanizado ..........................................................................................................18 Contorneado de chapa ................................................................................................. 18 B.2.4.1. B.2.5. Tronzadora ...........................................................................................................................18 Sierra de cinta.......................................................................................................................18 Biselado ......................................................................................................................... 18 B.2.3.1. B.2.3.2. B.2.4. Máquina de corte por chorro de agua...................................................................................16 Máquina de corte por láser...................................................................................................16 Máquina de corte por matriz ................................................................................................17 Sierra de Cinta + Centro de mecanizado ..............................................................................17 Electroerosión ......................................................................................................................24 Soldadura ...................................................................................................................... 26 Esquema general del proceso de fabricación del conjunto tipo.......................... 27 B.3.1. Ubicación del conjunto tipo en el bastidor del coche ................................................ 27 B.3.2. Esquema del despiece del conjunto tipo ..................................................................... 29 B.3.3. Conjunto tipo conidentificacion de las piezas que lo componen .............................. 30 Pág 2 Anexo B – Estudio de los procesos de fabricación (conjunto tipo) Pág 3 Estudio de la implantación de una unidad productiva dedicada a la fabricación de conjuntos soldados de aluminio B.1. OPERACIONES A EFECTUAR PARA OBTENER PIEZAS DEL CONJUNTO TIPO ESTUDIADO B.1.1. DESCRIPCIÓN DE LAS PIEZAS QUE FORMAN EL CONJUNTO. El cabecero trasero está formado por 26 piezas todas fabricadas en la misma aleación de aluminio 6082-T6, cuyo código y denominación es la siguiente (tabla 1). Pieza nº 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 Código / plano pieza E0010101 E0010102 E0010103 E0010104 E0010105 E0010106 E0010201 E0010202 E0010301 E0010302 E0010401 E0010402 E0010501 E0010502 E0010001 E0010002 E0010003 E0010004 E0010005 E0010006 E0010007 E0010008 E0010009 E0010010 E0010011 E0010012 Denominación Cantidad por traviesa Travesaño Placa central Plancha izquierda Plancha derecha Plegado izquierdo Plegado derecho Refuerzo externo izquierdo Nervadura externa izquierda Refuerzo externo derecho Nervadura externa derecha Refuerzo interno derecho Nervadura interna derecha Refuerzo interno izquierdo Nervadura interna izquierda Pontón derecho Pontón izquierdo Nervadura derecha Nervadura izquierda Chapa Perfil de apoyo Placa de soporte Estribo Estribo trasero Estribo cuerpo Chapa de cierre extremo Chapa de cierre interior 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 2 2 1 2 1 3 1 1 Tabla 1 1. Travesaño – código E0010101: Es la pieza central de la estructura (figura 1), formada por un perfil de aluminio cuya sección se puede ver en el plano de la pieza de una longitud total de 1683 mm. La sección consta de un alma vertical que en la parte superior y perpendicularmente presenta una ala con un rebaje central de 12mm de profundidad centrado a toda la longitud del perfil y de anchura 98mm. En la parte inferior, el ala no es simétrica respecto del plano central del alma, sino que en uno de los lados presenta una lengüeta inclinada terminada con la típica forma de “cazoleta”, muy habitual en los perfiles de aluminio cuya finalidad es ser soldados. El objeto de la “cazoleta” es de servir como respaldo posterior en la ejecución de cordones de soldadura de sección media y grande, con un gran número de pasadas. En la zona de los extremos, a la sección del perfil se le reduce su altura por la parte inferior en 110 mm en una longitud Pág 4 Anexo B – Estudio de los procesos de fabricación (conjunto tipo) de 161.5 mm por cada extremo. Por la parte superior, en los extremos se rebaja la lengüeta superior hasta dejarla al mismo nivel que el alma del perfil en una longitud de 171,5 mm por cada lado. La transición entre los extremos de sección más corta y la parte central se efectúa mediante sendos cortes inclinados, siendo esta forma la habitual en travesaños estructurales de vehículos dado que así se optimiza la transición entre las distintas rigideces que entran en juego.. La pestaña inclinada del perfil está cortada por sus dos extremos paralelamente a los extremos del perfil a una distancia de cada extremo de 259.5mm respectivamente. La pestaña inclinada de la parte inferior tiene dos cortes de forma circular (con eje según la vertical) de radio 100 mm, el alma tiene un chavetero de longitud total 240mm y radio en los extremos de 30 mm y, finalmente, en la zona de unión de la pestaña inclinada del ala inferior hay tres taladros de diámetro 20 equidistanciados 500mm y centrados en la pieza. El diseño de la pieza ya se ha hecho bajo la hipótesis de que la pieza en bruto de la que se partiría sería un perfil de aluminio extrusionado, que es la única forma factible de conseguir formas tan apropiadas en cuanto a la absorción de esfuerzos. En el apartado 4 del anexo F se pueden ver características particulares de los perfiles necesarios para fabricar esta y otras piezas. Es de notar, finalmente, el hecho de que los taladros de esta pieza se efectuarán cuando ésta se encuentre ya soldada en el conjunto con la placa Figura 1 2. Placa central – código E0010102 Esta pieza (figura 2) consiste en una placa de espesor 30mm, de 800x274mm, con dos chaflanes en dos de las aristas de 800 mm. En la cara opuesta a la de los chaflanes se efectúa un rebaje de 2mm de profundidad, y de dimensiones 660x245mm, con las esquinas redondeadas de radio 50. La placa está dotada también de una serie de taladros cuya finalidad es la fijación correcta del enganche semipermanente. En primer lugar tenemos cinco taladros pasantes de diámetro 32 sin roscar, en los que a posteriori se colocará un inserto fileteado tipo fastloc. A ambos lados se tienen dos agujeros ciegos roscados de M22x1,5 y en la parte superior de la placa dos agujeros pasantes roscados de M16. Tanto el rebaje como los taladros deberán efectuarse con la pieza ya soldada en el conjunto. Estudio de la implantación de una unidad productiva dedicada a la fabricación de conjuntos soldados de aluminio Pág 5 Figura 2 3. Plancha izquierda – código E0010103 Esta pieza consiste en una placa de espesor 20 mm a la que se le han ido efectuando sucesivos rebajes y mecanizados. La placa de partida que es de dimensiones 200x300 mm tiene en sus caras laterales de 200mm un contorneado cuyo detalle puede observarse en el plano. En las caras laterales de 300mm la pieza presenta sendos biselados, uno de 55º y otro de 35º. A una de las caras de la pieza presenta un paneado inclinado hasta llegar al extremo de la pieza, mediante el cual se pasa de espesor 20 a espesor 10mm. Por último, indicar la forma particular del rebaje de la zona indicada en la figura 3, que, como se verá más adelante, debe ser efectuada mediante electroerosión dada la imposibilidad de conseguir dicha forma por medio del arranque de viruta. La función de esta pieza y su simétrica (E0010104) es la de elemento de transición que une la parte central del cabecero con los grupos de nervios internos, que fijarán el conjunto en el bastidor del coche. 4. Plancha derecha – código E0010104 Pieza idéntica a la anterior pero simétrica. Pág 6 Anexo B – Estudio de los procesos de fabricación (conjunto tipo) Figura 3 5. Plegado izquierdo –código E0010105 Esta consiste en una chapa de 10mm de espesor, recortada y plegada de tal forma que efectúa el cerrado de la zona del travesaño (E0010101) en la que se ha recortado la pestaña de la parte inferior (figura 4). Figura 4 Estudio de la implantación de una unidad productiva dedicada a la fabricación de conjuntos soldados de aluminio Pág 7 6. Plegado derecho – código E0010106 Pieza simétrica a la anterior. 7. Refuerzo externo izquierdo – E0010201 Unidos a la parte central del cuerpo del cabecero formado por el travesaño y la placa central, se encuentran cuatro subgrupos muy similares (figura 5), simétricos dos a dos que constan de dos piezas, un refuerzo y un nervio. Estos subgrupos tienen como misión garantizar la unión del cabecero al bastidor del coche. Los subgrupos externos (derecho e izquierdo)se unen directamente al travesaño, mientras que los grupos internos se unen a las planchas derecha e izquierda, unidas a su vez al travesaño. Figura 5 La pieza refuerzo se coloca en la parte inferior del subconjunto. Esta pieza consiste en un perfil extrusionado de aleación de aluminio, de sección rectangular 80X15 mm sobre la que se tiene la cazoleta longitudinal. En uno de los extremos hay un rebaje de la cazoleta de 15 mm para dejar espacio a la soldadura de esta pieza con el travesaño, y en el otro extremo, un corte inclinado. La soldadura de la pieza con el travesaño se efectúa aprovechando la cazoleta de éste último tal y como se muestra en la figura 7. Figura 6 Pág 8 Anexo B – Estudio de los procesos de fabricación (conjunto tipo) Figura 7 Asimismo, la cazoleta de la pieza refuerzo externo izquierdo sirve para la soldadura de esta pieza con la otra pieza del subconjunto, con la nervadura externa izquierda. Figura 8 8. Nervadura externa izquierda – código E0010202 Esta pieza es la pieza superior del subgrupo que forma con el refuerzo externo izquierdo. Consiste en una chapa de espesor 10, recortada en todo su contorno con la forma que se ve en el plano, cuyo objeto es la unión del cabecero al bastidor del coche. Va soldada por un extremo al travesaño, por la parte inferior al refuerzo externo izquierdo y por el otro extremo a la placa soporte. 9. Refuerzo externo derecho – código E0010301 Pieza simétrica al refuerzo externo izquierdo. Estudio de la implantación de una unidad productiva dedicada a la fabricación de conjuntos soldados de aluminio Pág 9 10. Nervadura externa derecha – código E0010302 Pieza simétrica a la nervadura externa izquierda. 11. Refuerzo interno derecho – código E0010401 La pieza es prácticamente idéntica al refuerzo externo derecho, con la diferencia de que la cazoleta tiene la orientación opuesta. 12. Nervadura interna derecha – Código E0010402 Se trata de una pieza muy similar a la nervadura externa derecha, con la diferencia de que en este caso la pieza no va unida al travesaño, sino que está unida a la plancha derecha. Por ello, se trata de una pieza más corta. 13. Refuerzo interno izquierdo – Código E0010501 Pieza simétrica al refuerzo interno derecho. 14. Nervadura interna izquierda – Código E0010502. Pieza simétrica a la nervadura interna derecha. 15. Pontón derecho – Código E0010001 En esta pieza (figura 9) también se parte de un perfil extrusionado de aleación de aluminio, que tras ser mecanizado, sirve para definir la abertura angular que ha de permitir el giro del enganche semipermanente cuando el vehículo entra en curva. Va soldado a la parte opuesta de los subgrupos de nervios y refuerzos, a la placa central. Los mecanizados de la pieza son los que permiten su encaje con las alas del perfil del travesaño. Figura 9 16. Pontón izquierdo – Código E0010002 Pieza simétrica al pontón derecho. Pág 10 Anexo B – Estudio de los procesos de fabricación (conjunto tipo) 17. Nervadura derecha – Código E0010003 Se trata de una pieza constituida por una chapa de espesor 10 mm, mecanizada y del mismo tipo que las nervaduras de subgupos E0010200, E0010300, E0010400 y E0010500. En este caso (vease figura 10), la función de la pieza es unir por un laso el travesaño y por otro el pontón (en este caso derecho). Figura 10 18. Nervadura izquierda – Código E0010004 Pieza simétrica a la nervadura derecha. 19. Chapa – Código E0010005 Esta pieza consiste en una chapa de espesor 4 mm cuya única función es cerrar y unir las piezas Chapa Lateral y Pontón, tanto derecho como izquierdo (2 piezas por conjunto) tal y como se muestra en la figura 11. Es una chapa rectangular de dimensiones 278x74.5 con 4 chaflanes en los vértices 10x10mm. Estudio de la implantación de una unidad productiva dedicada a la fabricación de conjuntos soldados de aluminio Pág 11 Figura 11 20. Perfil de apoyo – código E00100006 Consiste en un perfil extrusionado con la forma que se muestra en la figura 12 que va soldada transversalmente en el travesaño, en su parte vertical, que constituye la superficie de apoyo del travesaño al bastidor. Esta pieza, simplemente se punteará al conjunto puesto que su soldadura se efectuará en el montaje del conjunto en el bastidor del vehículo. Figura 12 21. Placa de soporte – Código E0010007 Esta pieza, cuya forma se muestra en la figura 13 consiste en una chapa de espesor 10, a la que se ha mecanizado el contorno según plano, y que va soldada en el rebaje que hay en la parte extrema de las nervaduras de los 4 grupos nervio-refuerzo. Esta pieza, del mismo modo que el perfil apoyo, va punteada en el conjunto y su soldadura se efectuará en la fase de montaje del bastidor. Pág 12 Anexo B – Estudio de los procesos de fabricación (conjunto tipo) Figura 13 22. Estribo – Código E0010008 Las dos piezas que se muestran a continuación (figura 13 y 14) se obtienen del mismo perfil de partida. La única diferencia entre ellas es la longitud a la que están cortadas. En el conjunto hay dos estribos con este código. Tanto el estribo como el estribo trasero, como la pieza siguiente, el estribo cuerpo, tienen como función la sujeción y anclaje de equipos da bajo bastidor. Figura 13 Figura 14 23. Estribo trasero – Código E0010009 El perfil que se emplea para esta pieza es idéntico al de la pieza anterior. La única diferencia es la longitud a la que se corta el perfil. 24. Estribo cuerpo – Código E0010010 La funcionalidad de este estribo es idéntica que los dos anteriores. Se ubica en el cuerpo del conjunto, es decir en la parte inferior del travesaño. Se trata de un perfil de forma distinta de los dos anteriores, tal y como se puede ver en el plano correspondiente. Estudio de la implantación de una unidad productiva dedicada a la fabricación de conjuntos soldados de aluminio Pág 13 25. Chapa de cierre extremo La función de esta pieza y de la siguiente (figuras 15 y 16) es cerrar el alojamiento del enganche para proteger a éste de la posibilidad de impactos y proyecciones de elementos por su parte interior. Consiste en una chapa de espesor 4 mm con forma trapezoidal que cierra el espacio entre los pontones de ambos extremos. Su espesor menor a la pieza siguiente pretende evitar la posibilidad de tener interferencias con el enganche en l momento de actuación de éste en curvas y contracurvas. Figura 15 26. Chapa de cierre interior. Entre ambas, la única diferencia que desde el punto de vista de conformación presenta con respecto a la otra es el espesor de la chapa de partida y sus dimensiones. El espesor de esta chapa es de 10mm. Esta pieza cerrará la zona comprendida entre la chapa de cierre extremo, los pontones derecho e izquierdo y el travesaño. Figura 16 B.1.2. IDENTIFICACIÓN DE LOS PROCESOS DE FABRICACIÓN REQUERIDOS PARA FABRICAR CONJUNTOS COMO EL ANALIZADO. Una estructura soldada de aluminio está formada por chapas cortadas y con formas y contornos determinados, perfiles extruídos y mecanizados, y soldados entre ellos. Por ello, se puede generalizar por un lado, el conjunto de procesos que tienen por objeto la obtención de los despieces, y por otro el ensamblaje de esos despieces en subconjuntos y de esos subconjuntos en otros de nivel superior o en el conjunto final. Además, es muy habitual el mecanizado de ciertas superficies (planeados, recortes, taladrados) con la piezas ya soldadas, para asegurar que ciertas cotas de mayor criticidad no se encuentren sujetas a las distorsiones provocadas por la soldadura. En la obtención de los despieces se tienen típicamente fases de corte de chapa, contorneado de ésta y biselado para la ubicación de los cordones de soldadura y en bastantes casos el doblado de Pág 14 Anexo B – Estudio de los procesos de fabricación (conjunto tipo) chapas y perfiles. Los procesos para la obtención de los conjuntos, el proceso básico es la soldadura MIG y cuando corresponda el mecanizado del conjunto. En función del conjunto a fabricar, cada uno de los procesos anteriormente identificados, tiene lugar en una proporción u otra, o, incluso, puede darse la circunstancia de que alguno de los procesos anteriores pueda no tener que efectuarse. De la misma forma, en la mayoría de los conjuntos que la unidad productiva fabricará, se tendrán ciertos procesos que se efectuarán siempre. Es el caso del corte de chapa y perfiles, el biselado, el contorneado de la chapa, y la soldadura. Si se toma el conjunto estudiado como representativo del tipo de conjuntos que la unidad productiva fabricará, se puede considerar, a efectos de elección de las máquinas a disponer, así como desde el punto de vista del dimensionamiento, que la maquinaria que sea necesaria para producir una cantidad determinada de conjuntos como el analizado será la que deberá instalarse en el taller de producción. Por lo tanto, del análisis pieza por pieza efectuado en el apartado anterior se deducen una serie de procesos de fabricación que a su vez implican la elección de una maquinaria determinada, o estrategia concreta para ser llevados a cabo. A modo de resumen, se considerará que los procesos de fabricación que serán necesarios para fabricar el tipo de conjuntos definidos anteriormente son los siguientes. • • • • • • • • • Corte de chapa Corte de perfiles Biselado Contorneado de chapa Taladrado Doblado Electroerosión Otros procesos de conformado estampación, embutición, etc..) Soldadura La lista que se enumera a continuación contiene todos los procesos que pueden llegar a ser necesarios para fabricar no solo el conjunto analizado sino todos los que compartiesen con él suficientes analogías como para que tuviese sentido plantearse su fabricación en la unidad productiva proyectada. Asimismo se incluyen otros procesos que aún no empleándose en el conjunto estudiado, pudiesen ser necesarios para la obtención de conjuntos análogos, como los de deformación metálica. Como procesos ocasionales se entiende a aquellos que, aunque pudiendo ser necesarios para la elaboración de ciertas operaciones, la inversión en la maquinaria necesaria para llevarlos a cabo no resulta rentable dada la poca cantidad de piezas que requieren de estos procesos. De todos los procesos que se enumeran, algunos de ellos, por su escaso peso específico pueden considerarse procesos ocasionales. Los procesos que serán ocasionales, serían el conformado de chapa por deformación, es decir, la forja con estampa, doblado, embutición, etc., así como ciertos procesos especiales para la obtención de formas especiales, como sería el caso de la electroerosión. Estos procesos que en el total de la carga de trabajo de la unidad productiva no ocuparán una proporción muy grande, podrán ser efectuados externamente a la unidad productiva, en función de lo costoso de la inversión a efectuar dado que se tratará de medios infrautilizados. En el caso del conjunto tipo estudiado, los procesos serán los siguientes (tabla 2): Pág 15 Estudio de la implantación de una unidad productiva dedicada a la fabricación de conjuntos soldados de aluminio Proceso Pieza E0010101 E0010102 E0010103 E0010104 E0010105 E0010106 E0010201 E0010202 E0010301 E0010302 E0010401 E0010402 E0010501 E0010502 E0010001 E0010002 E0010003 E0010004 E0010005 E0010006 E0010007 E0010008 E0010009 E0010010 E0010011 E0010012 E0010000 Tabla 2 Corte de chapa Corte de perfiles X X X X X X X X X X X X X X X X X X X Biselado Contorneado Taladrado X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X Doblado Electroerosión Otros procesos de conformado Soldadura X X X X X X X X X X X X X X X X X X X X X X X X Pág 16 B.2. Anexo B – Estudio de los procesos de fabricación (conjunto tipo) ELECCIÓN DE MAQUINARIA B.2.1. CORTE DE CHAPA Para efectuar el corte de las chapas, tenemos dos estrategias distintas a seguir. La primera de ellas es la que considera que a partir de la chapa en bruto con unas dimensiones tal y como llegan del proveedor, en una sola operación de corte de chapa (con un sólo tipo de máquina), se llega a la pieza final. La segunda estrategia es la que considera que en una primera etapa se corta la chapa que llega del proveedor con sus dimensiones estándar y, a partir de ella, se efectúa una segunda etapa de corte que deja la pieza como en el plano. Dentro de la primera estrategia tenemos los procedimientos típicos de corte de chapa por láser y por chorro de agua, con un control numérico asociado que garantizaría la precisión del corte. Dentro se este mismo grupo de proceso con corte en una sola etapa estaría el corte con matriz. La otra posibilidad, sería típicamente el corte de la chapa con una sierra de cinta de precisión y el posterior acabado de la pieza con fresa en un centro de mecanizado. A continuación se muestran los pros y los contras de cada uno de los procesos, su viabilidad en el contexto del tipo de piezas que constituyen los conjuntos a producir, y la decisión del proceso finalmente elegido para este tipo de operaciones. B.2.1.1. MÁQUINA DE CORTE POR CHORRO DE AGUA Los sistemas de chorro de agua pueden cortar material de hasta 200 mm de espesor en cualquier dibujo geométrico. No hay afectación térmica en ninguna zona, ni tensiones, ni cambios metalúrgicos. Tampoco se producen escamados, polvo, rebabas ni decoloraciones y se obtienen piezas con tolerancias de ± 0,1 mm que resultan prácticamente acabadas. El corte es limpio y el borde, brillante y se ha visto un ejemplo en que se cortan letras a partir de plancha de aluminio de 10 mm de espesor, perfectamente terminadas incluyendo las zonas interiores, de una medida de 35x20 mm. El procedimiento se utiliza ampliamente para materiales de corte difícil (Kevlar, nido de abeja de aluminio o Nomex, etc), y una aplicación curiosa en este sentido es el corte de piezas de repostería industrial sin que se hundan en el borde del corte, o en el fileteado, incluyendo huesos, en las industrias cárnicas de gran producción. Dado que no siempre es necesario el corte de grandes espesores o el trabajo a gran velocidad, la tendencia actual es la de mejorar la precisión de las boquillas y reducir su diámetro para permitir el corte con bombas e intensificadores de presión de menor potencia. La contrapartida de este tipo de máquina es su elevada complejidad, la dificultad de encontrar mano de obra cualificada con formación en su manejo, su escasa implantación en España lo que redunda en dificultades en el mantenimiento, reparaciones, y su elevado coste. B.2.1.2. MÁQUINA DE CORTE POR LÁSER El proceso consiste en la focalización del haz láser en un punto del material que se desea tratar, para que éste funda y evapore lográndose así el corte. El haz láser, con una determinada potencia procedente del generador y de un sistema de conducción , llegará al cabezal. Dentro de éste, un grupo óptico se encarga de focalizar el haz con un diámetro determinado, sobre un punto de Estudio de la implantación de una unidad productiva dedicada a la fabricación de conjuntos soldados de aluminio Pág 17 interés del material a tratar. El posicionamiento del punto focal del rayo respecto de la superficie que se desea cortar es un parámetro crítico. El proceso requiere de un gas de asistencia, que se aplica mediante la propia boquilla del cabezal, coaxial al propio rayo láser. Este gas puede ser inerte para evitar oxidaciones o activo para catalizar el proceso. A su vez favorece la eliminación de material fundido, vapor y plasma de la zona de corte. Es típica la aparición de ciertas estrías o rugosidades en las superficies cortadas. La conjunción de todos estos factores, junto con otros como la velocidad relativa entre el cabezal y la pieza, producen una densidad de energía, que origina el corte para cada tipo de material. En el caso del aluminio, los espesores máximos que se admiten en el corte por láser son de 6mm como máximo. Este hecho hace claramente descartable este proceso, dado que los espesores de las chapas de este tipo de conjuntos estructurales muy raramente tienen espesores inferiores a los 10mm. B.2.1.3. MÁQUINA DE CORTE POR MATRIZ Una máquina de corte por matriz es directamente descartable para el tipo de producción que se pretende llevar a cabo en la unidad productiva estudiada. Una máquina de este tipo sólo tendría sentido en producciones de tiradas muy largas, que permitiesen la amortización de la matriz, que por lo general es de elevado coste. Además, el tipo de piezas a fabricar, muy diversas y en cantidades pequeñas, requieren de un sistema de fabricación flexible, lo cual no se cumple con este tipo de proceso. B.2.1.4. SIERRA DE CINTA + CENTRO DE MECANIZADO Este proceso consiste, como se ha comentado antes, en la obtención de la pieza final en dos etapas. La primera consiste en el corte de la chapa de partida con las dimensiones estándar del suministrador del aluminio, en chapas (de forma rectangular) de dimensiones lo más cercanas posibles a la pieza final, dejando un pequeño excedente para luego ser mecanizado, e intentando al mismo tiempo, optimizar la superficie de chapa generando el mínimo recorte posible. La segunda etapa consiste en el corte preciso mediante fresa de los contornos y las superficies hasta dejar la pieza terminada. Este proceso tiene la ventaja de ser flexible (por la introducción de control numérico en la segunda etapa) y por lo tanto muy adaptable a procesos como los que se llevan a cabo en la unidad productiva analizada. Otra ventaja es que se trata de máquinas muy extendidas en nuestro entorno, que requieren de una inversión mucho menor que la de procesos de corte por agua y que hacen factible el corte de espesores grandes de chapa de aluminio ( a diferencia del láser ). Otra ventaja se da que con la misma máquina se pueden efectuar, además del corte de la chapa dado su espesor, procesos muy diversos, como es el caso del taladrado, del fresado de superficies (planeado), el biselado, todo con la misma máquina y simplemente con la necesidad de cambiar de herramienta o cambiando la posición de la pieza. La desventaja de este tipo de proceso se da en el tiempo extra por pieza de mecanizado y preparación de máquina (Superior al de las máquinas de corte por agua, aunque inferior al de las máquinas de corte por matriz), y en el hecho de que se hace muy difícil la optimización de la chapa aprovechada, o lo que es lo mismo, la minimización del recorte. Sin embargo, este hecho se puede paliar con una política de venta del recorte como chatarra bien planificada. Debido al espesor de la chapa con la que se trabaja (superior al apropiado para emplear el corte por láser) y al elevado coste de las maquinas de corte por agua, y a la polivalencia y flexibilidad de un centro de mecanizado, que hace posible su empleo como taladradora, fresadora, Pág 18 Anexo B – Estudio de los procesos de fabricación (conjunto tipo) mandrinadora, etc...unido al hecho que la sierra de cinta se puede emplear para el corte de perfiles de cualquier tamaño, la decisión tomada es emplear este proceso para el corte de la chapa. B.2.2. CORTE DE PERFILES B.2.2.1. TRONZADORA Este tipo de maquina sirve para efectuar cortes en una sola dirección de perfiles de sección mediana o pequeña. La herramienta de corte es un disco. En el caso que nos ocupa, la tronzadora sería una máquina empleada sólo en el corte de perfiles. Sin embargo esta solución sería costosa, dado que el tamaño de la mayoría de los perfiles con los que se trabaja en este tipo de estructuras harían que los diámetros de disco fuesen muy grandes. Por ello, y dado que ya se va a emplear la sierra de cinta para cortar las chapas en bruto, se puede emplear la misma máquina para cortar perfiles. B.2.2.2. SIERRA DE CINTA El corte de perfiles mediante la sierra de cinta permite cortar cualquier perfil independientemente de su tamaño y de la forma de su sección, a diferencia de lo que sucede con el corte de perfiles con disco de tronzar, en el que los perfiles abiertos y de sección extensa requieren de discos de gran diámetro y por lo tanto caros. Las desventajas de la sierra de cinta son que si ha de servir también para cortar chapas de gran superficie, se tratará de una máquina que ocupará mucho espacio de taller en comparación con la tronzadora. Sin embargo, la elección es emplear la sierra de cinta para cortar tanto los perfiles como las chapas. B.2.3. BISELADO B.2.3.1. BISELADORA Para el biselado de la chapa, en las zonas en las que se tendrá un cordón de soldadura, se puede emplear una máquina especializada para tal fin. Esta máquina es la biseladora. El problema de este tipo de máquina es su elevada especialización, con lo cual se pierde flexibilidad. B.2.3.2. CENTRO DE MECANIZADO Con el centro de mecanizado, dentro de las fases de fresado de las chapas para darles la forma final, se pueden incluir pasadas de biselado, empleando fresas de forma con el ángulo apropiado en el bisel. Así se aprovecha la estacada que se ha empleado en el mecanizado de la pieza y la flexibilidad del centro de mecanizado. B.2.4. CONTORNEADO DE CHAPA B.2.4.1. FRESADORA CON CONTROL NUMÉRICO / CENTRO DE MECANIZADO Las operaciones de fresado de chapa incluyen las ya vistas en el apartado 5.B.3.1.4. Sin embargo, existe la posibilidad de emplear una fresadora de control numérico o un centro de mecanizado para efectuar ese tipo de operaciones. A continuación se analizarán las diferencias entre ambos y se justificará el porqué de la elección del segundo. Estudio de la implantación de una unidad productiva dedicada a la fabricación de conjuntos soldados de aluminio Pág 19 El centro de mecanizado ha sido el resultado de la evolución lógica de la "máquina herramienta de fresar" en un contexto donde se ha precisado aumentar la productividad, la flexibilidad y la precisión, al tiempo que se mejoraban las condiciones de seguridad de los trabajadores, todo ello lógicamente acompañado por la incorporación de la electrónica. Lo dicho hasta ahora nos puede permitir introducir el concepto de "centro de mecanizado". Un centro de mecanizado es ante todo una máquina herramienta de conformado por arranque de material (esto es, una máquina no portable que, operando con la ayuda de una fuente de energía exterior, es capaz de modificar la forma del material o pieza a mecanizar mediante el arranque de pequeñas porciones del mismo o virutas, de forma continua o discontinua). Sin embargo, las características esenciales de un centro de mecanizado y que por tanto deben servirnos para diferenciarlo de otro tipo de máquinas son las siguientes: a) Está dotado de un control numérico La primera de estas llamadas propiedades esenciales o definitorias significa que los centros de mecanizado son el producto de la revolución tecnológica que ha supuesto en el mundo de la mecanización la introducción de la tecnología del control numérico. No existen centros de mecanizado (en el sentido admitido actualmente para esta expresión ) anteriores a la tecnología del control numérico. b) Puede realizar otras operaciones de mecanizado además del fresado La transformación de la fresadora clásica en un centro de mecanizado ha sobrevenido como consecuencia de dotarla de la potencialidad para desarrollar operaciones de trabajo que tradicionalmente se realizaban en otro tipo de máquinas. Es el caso del taladrado, y del roscado fundamentalmente. En efecto, este tipo de operaciones no son cinemática y conceptualmente hablando distintas del fresado, dado que aunque tengan implicaciones mecánicas y tecnológicas bien distintas, todas ellas se ejecutan mediante un movimiento de corte circular, con la ayuda de una herramienta rotativa. Esto es lo que hizo posible que en un momento dado se integrasen este tipo de operaciones en una misma máquina que conocemos como centro de mecanizado. Por lo tanto, y hasta aquí, un centro de mecanizado es una máquina herramienta dotada de control numérico que permite realizar distintas operaciones de mecanizado como fresado, taladrado y roscado. En este sentido se debe establecer la diferencia entre centros de mecanizado y fresadoras de control numérico, dado que éstas últimas son máquinas herramienta que si están dotadas de control numérico pero sólo están destinadas a realizar operaciones de fresado. c) Dispone de un cambiador de herramientas automático La segunda de las características esenciales mencionada implica prácticamente a la tercera, en el sentido de que se hace prácticamente ineludible la existencia de un sistema que facilite el cambio automático de las herramientas que permitan efectuar las distintas operaciones posibles. Lógicamente, el sistema de cambio de herramienta está gobernado por el control numérico de la máquina. Los sistemas de cambio de herramienta responden a conceptos estructurales, necesidades y soluciones de diseño bien distintas, pero en cualquier caso deben asegurar la posibilidad de efectuar un cambio de herramienta en el transcurso de ejecución de un programa pieza, sin la necesidad de intervención por parte del operario. Finalmente y respetando otras posibles opiniones, podemos definir un centro de mecanizado como una máquina herramienta de control numérico que puede realizar otras operaciones de mecanizado además del fresado y que dispone de un cambiador de herramientas automático. Pág 20 Anexo B – Estudio de los procesos de fabricación (conjunto tipo) El concepto de "centro de fresado" es muy similar al de "fresadora de control numérico". No obstante cabe una distinción que podría pasar desapercibida y que en ocasiones, de forma voluntaria o involuntaria no se considera. Las "fresadoras de control numérico" propiamente dichas, no disponen de un cambiador automático de herramientas. Dicho de otro modo, si a una fresadora de control numérico le añadimos un cambiador de herramientas automático controlado por el propio control numérico de la máquina, el resultado es un centro de fresado. Los factores clave en la elección del centro de mecanizado son los siguientes: • La tipología de las piezas a producir (tamaño, complejidad) • El tamaño de los lotes de producción • Las especificaciones técnicas (tolerancias de las piezas) • El entorno donde ha de ubicarse y trabajar la máquina. En efecto, todos estos factores y otros derivados, relacionados e incluso adicionales a los mismos intervienen en una decisión que puede ser de importancia para la empresa. En cualquier caso, vayamos por partes, si la primera cuestión es el tipo de máquina necesaria, la respuesta puede ser trivial: torno, taladro, fresadora, etc. A partir de aquí (y suponiendo que se precise una máquina para realizar operaciones de fresado) se puede plantear la opción siguiente: ¿Con o sin control numérico? La respuesta vendrá condicionada básicamente por tres aspectos: • El tamaño de los lotes de producción: para tiradas medias y cortas el control numérico puede ser la opción más rentable dado que se minimiza el tiempo de preparación , y por lo tanto se reduce el tiempo de ciclo. • La complejidad de las piezas: en muchas ocasiones el control numérico es ineludible para la fabricación de piezas de cierta complejidad geométrica. • La precisión requerida: cuando se estrechan los márgenes de tolerancia, el control numérico suele ser la opción preferible, sobretodo si se trata de series de piezas donde se precisa además asegurar una buena repetibilidad. En el caso de la unidad productiva analizada, lo que se tiene es una serie de piezas de tiradas pequeñas, en las que el tiempo de preparación de máquina tiene un impacto muy elevado, lo cual, unido a la dificultad de ciertos contornos de piezas en los que dos ejes deben ser controlados simultáneamente, hace ineludible el empleo de control numérico. La siguiente pregunta que podríamos plantearnos sería, ¿Centro de mecanizado, centro de fresado o fresadora de control numérico? La respuesta a esta pregunta está implícita en la argumentación realizada para la definición de los centros de mecanizado y la diferenciación con otros tipos de máquinas. Llegados a este punto, si la elección es un centro de mecanizado, deberemos plantear la selección apuntado a las posibles variantes dentro de los mismos por motivo de: • tamaño de la mesa de trabajo • sistema de cambio de palets Estudio de la implantación de una unidad productiva dedicada a la fabricación de conjuntos soldados de aluminio • número de ejes • tipo y tamaño del almacén de herramientas • características del control a equipar • orientación del husillo • husillo orientable • plato divisor • posibilidades de comunicación • aplicaciones de verificación y digitalización de piezas • sistema de evacuación de la viruta • sistema de proyección de "taladrina" • robustez mecánica • rapidez • potencia • par • fuerza de avance • gamas de husillo • precisión y repetibilidad • comportamiento dinámico (estabilidad, vibraciones) • calidad de los componentes y accesorios • sistemas de seguridad para la máquina • cuestiones de mantenimiento • sistemas de seguridad para el operario • ergonomía • dimensiones generales de la máquina • carenado • peso • cuestiones estéticas Pág 21 Pág 22 Anexo B – Estudio de los procesos de fabricación (conjunto tipo) • etc. La elección de una u otra variante vendrá en función de estos "factores clave" y de otros como las preferencias del comprador respecto de un determinado fabricante de máquina o de control, y las posibilidades económicas y financieras de la empresa. En el caso de la unidad productiva analizada, y atendiendo al tipo de piezas a mecanizar, la elección es emplear un centro de mecanizado, para minimizar los tiempos de preparación y cambio de herramienta. En lo que se refiere al tipo de control a emplear, en el mercado existe una amplísima gama de ellos, y la elección del más adecuado debe orientarse a la tipología de las piezas a mecanizar en la unidad productiva. Desde el punto de vista de su estructura y de su concepto de diseño y funcionamiento interno, no existen grandes diferencias entre el control de un centro de mecanizado y el de otro tipo de máquina. Obviamente como su aplicación es distinta, sus funciones, a nivel de usuario, también lo son. Las diferencias estriban básicamente en la aplicación específica a la que van destinados y en otros factores dados por la evolución de la tecnología. • Capacidad para gobernar tres o más ejes de control numérico • Mayor potencia de cálculo (en la medida que aumente el número de ejes a controlar). • Pueden estar dotados de sistemas para el copiado y la digitalización. La presencia de opciones de programación específicas como la "función espejo" y el "cambio de escala".Así, para encontrar características definitorias a la hora de elegir un control habría que plantear cuestiones como: • • • • • • • • • • • • • • • • Número de ejes a controlar de forma sucesiva Número de ejes a controlar de forma simultanea Velocidad de proceso y capacidad de cálculo Memoria Posibilidades de comunicación y e integración en entornos robotizados Facilidad de operación. Interfase amigable para el operador Lenguaje de programación Posibilidad de utilizar varios lenguajes de programación Ayudas gráficas para la programación. Visualización de programas Información de herramientas y parámetros de funcionamiento de la máquina Funciones que faciliten la utilización de programas procedentes de aplicaciones CAD / CAM. Gestión de herramientas Control de trayectorias Ciclos de medida. Estudio de la implantación de una unidad productiva dedicada a la fabricación de conjuntos soldados de aluminio Pág 23 En lo que se refiere a las habilidades requeridas para operar correctamente un centro de mecanizado La situación será muy distinta en función del grado de estructuración de los puestos de trabajo dentro de la empresa. En cualquier caso conviene distinguir varias tareas asociadas al trabajo con un centro de mecanizado: • • • • • La programación La preparación de la máquina y de las herramientas La carga, descarga, selección y eventual modificación de los programas pieza a pie de máquina. La asistencia y vigilancia durante la ejecución del programa y el cambio de piezas a mecanizar. El mantenimiento mecánico, hidráulico, neumático eléctrico y electrónico (hardware y software). Debido a que la división (o estructuración del trabajo) se suele acentuar en las empresas más grandes, podría concluirse que para microempresas y pequeñas empresas se requiere una preparación mayor (más completa) de los operadores de máquina que en las empresas medianas o grandes. En el primer caso puede llegarse a la situación extrema en la que todas las tareas anteriores tengan que ser desarrolladas por una misma persona. Para empresas medianas o grandes lo habitual es que el operador no requiera grandes conocimientos de programación ni de mantenimiento, aunque unas mínimas nociones pueden resultar muy útiles. Lógicamente, en cualquier caso, es deseable que el operador de la máquina tenga una especialización y experiencia profesional que le permitan hacer frente a posibles eventualidades que se produzcan durante la mecanización. De no ser así, el operador de la máquina se convierte en un "cambiador de piezas" y "apretador de botones", que no requiere ninguna preparación específica más allá del aprendizaje de un procedimiento de trabajo. B.2.5. TALADRADO B.2.5.1. TALADRADORA Las operaciones de taladrado pueden efectuarse mediante el empleo de una taladradora. La taladradora tiene como ventaja frente a otra maquinaria su elevada productividad y su relativamente bajo coste. Su principal desventaja es la rigidez que introduce en la unidad productiva ya que esa máquina sólo servirá para efectuar taladros. Si se compara con el empleo de otras máquinas, que pudiesen representar una alternativa frente a la taladradora, como sería el centro de mecanizado, cada cual tiene sus respectivos campos de aplicación. La taladradora, por un lado, es ventajosa cuando las operaciones de taladrado suponen un elevado porcentaje de la carga de trabajo del taller. En cambio, a partir del momento en que las fases de fresado, biselado y demás operaciones que requieran de herramientas tipo fresa tengan igual o más peso que el taladrado, comienza a tener sentido plantearse la posibilidad de invertir en un centro de mecanizado puesto que permite efectuar todas las operaciones invirtiendo un tiempo mínimo en la preparación, reduciéndose asimismo los tiempos muertos por cambio de herramienta. B.2.5.2. CENTRO DE MECANIZADO Otra opción de la que se dispone es la de efectuar los taladros mediante el centro de mecanizado. Pág 24 Anexo B – Estudio de los procesos de fabricación (conjunto tipo) Esta opción es factible en tanto que se pueden colocar en el cabezal de la máquina las brocas necesarias para efectuar los taladros apropiados según el diámetro y/o calidad de los mismos. Esta opción es siempre ventajosa en el caso que además de operaciones de taladrado, sobre las piezas deban efectuarse trabajos más propios de un centro de mecanizado. El taladrado es una más de las muchas posibilidades que ofrece un centro de mecanizado, si bien la dedicación de un centro de mecanizado solamente a taladrar no tiene, por razones obvias mucho sentido. En el caso del proceso de fabricación estudiado el taladrado es un proceso que coexiste con el del corte y mecanizado del aluminio. Por lo tanto, y dado que esta es una actividad complementaria, tiene sentido el considerar el empleo del mismo dentro de mecanizado que se emplee para el corte y mecanizado, también para el taladrado, simplemente cambiando de herramienta. Esta estrategia aprovecha la flexibilidad del centro de mecanizado y evita la necesidad de invertir en una máquina como la taladradora que simplemente puede efectuar un solo tipo de operación, resta flexibilidad al conjunto e incluso puede estar infrautilizada en ciertos periodos de tiempo: no en todos los conjuntos análogos al estudiado será necesario efectuar taladros, mientras que siempre se requerirá de fresado, biselado, perfilado, etc… B.2.6. OTROS PROCESOS B.2.6.1. ELECTROEROSIÓN La electroerosión comenzó en 1954 para aplicaciones prácticas y desde entonces ha crecido hasta adoptar la posición de tecnología común y bien aceptada en los talleres de fabricación de herramientas y utillajes. Tanto la versión de electroerosión por penetración, cómo la electroerosión por hilo están bien introducidas y se aplican con normalidad. Su inconveniente es la complejidad inherente a esta tecnología. Dado que la formación profesional en electroerosión se ofrece en contadas ocasiones, en la mayoría de los talleres estos procesos se aplican a partir de “recetas de cocina” adaptadas empíricamente por los propios usuarios. Las descargas eléctricas, que son abren camino a través del material autoignición. El proceso aplica calor y mecánica de la pieza. Esto permite el grabados en la pieza. las “herramientas” en los procesos de electroerosión, se (“gap”) rellena de dieléctrico en cualquier dirección por presión. En consecuencia, es independiente de la fortaleza mecanizado de cualquier forma, incluso cortes sesgados o Si la geometría formada directamente por copia de un electrodo-herramienta (electroerosión por penetración) o indirectamente por un camino de herramienta programado (electroerosión por hilo) no producen el resultado deseado, puede aplicarse cualquier movimiento superpuesto. Los ejemplos más conocidos son penetración planetaria y corte por hilo en ángulo. Puesto que el electrodo-herramienta puede moverse por medio de CNC en cualquier dirección vectorial cartesiana, las instalaciones de electroerosión no requieren más de 4 ejes operables simultáneamente. Son, por ello, relativamente fáciles de programar. Son el resultado de la capacidad de las descargas de propagarse en cualquier dirección, y de la posibilidad de copiar la geometría de los electrodos, de generar nuevas formas por medio de movimiento CNC vectorial de electrodos con forma y de superponer movimientos a operaciones programadas. También tienen la capacidad de secuenciar el mecanizado de secciones de geometría parciales o de combinar una pluralidad de grabados en una operación de electro mecanizado utilizando electrodos en forma de bloque. Estudio de la implantación de una unidad productiva dedicada a la fabricación de conjuntos soldados de aluminio Pág 25 A modo de resumen se puede decir que las ventajas de la electroerosión residen en : • • • • No tiene limitaciones desde el punto de vista geométrico Trabaja con independencia de las propiedades mecánicas del material Permite de ciclos de mecanizado de fácil programación y ajuste Pueden conseguirse todas las geometrías por medio de movimientos cinemáticas simples Sin embargo, las inversiones a realizar, sobretodo en los electrodos-herramienta son muy elevadas, y no son rentables si las capacidades de fabricación no es usan al 100%. En el caso del conjunto analizado, se trata de la pieza E0010103 y su simétrica E0010104 (figura 17). Estas piezas, en la zona inferior tienen un rebaje que al no admitir radios de salida de herramienta en la zona cóncava no se tiene otra alternativa que la electroerosión. Figura 17 Dado que sólo se trata de estas piezas, y que si extrapolásemos a todos los tipos de conjuntos análogos al estudiado que debería ser capaz de fabricar la unidad productiva estudiada no encontraríamos una necesidad mucho mayor de este proceso, la decisión es de subcontratar a una empresa externa para realizar estas operaciones. Pág 26 Anexo B – Estudio de los procesos de fabricación (conjunto tipo) B.2.7. SOLDADURA El proceso de soldadura que se emplea para la soladura de los conjuntos como el estudiado es el MIG con arco pulsado. Para más detalles de este proceso véase el anexo C, apartado C.3. El tipo de equipo a emplear será el adecuado para trabajar en la soldadura del aluminio: • • • • • • • • • Tensión de alimentación trifásica 400V Amperaje a suministrar en la soldadura de hasta 500A Tensión de soldadura de hasta 60V Posibilidad de soldadura en modo sinérgico Velocidad de avance de hilo de hasta 20m/min Devanadora independiente con capacidad de hasta Ø 2,4 mm de hilo. Refrigeración por agua. Relleno automático de cráter Monitorización y memoria de parámetros de soldeo. Estudio de la implantación de una unidad productiva dedicada a la fabricación de conjuntos soldados de aluminio B.3. ESQUEMA GENERAL DEL PROCESO DE FABRICACIÓN DEL CONJUNTO TIPO B.3.1. Pág 27 UBICACIÓN DEL CONJUNTO TIPO EN EL BASTIDOR DEL COCHE Pág 28 Anexo B – Estudio de los procesos de fabricación (conjunto tipo) Pág 29 Estudio de la implantación de una unidad productiva dedicada a la fabricación de conjuntos soldados de aluminio B.3.2. ESQUEMA DEL DESPIECE DEL CONJUNTO TIPO E0010101 E0010102 E0010103 E0010104 E0010105 E0010106 E0010201 E0010202 E0010301 E0010302 E0010401 E0010402 E0010501 E0010502 Montar en util E0010100U E0010100 E0010200 E0010300 E0010400 E0010500 Montar en util E0010200U E0010001 E0010002 E0010003 E0010004 E0010005 E0010006 E0010007 E0010008 Montar en util E0010200U E0010000 E0010009 E0010010 E0010011 E0010012 Pág 30 Anexo B – Estudio de los procesos de fabricación (conjunto tipo) B.3.3. CONJUNTO TIPO CONIDENTIFICACION DE LAS PIEZAS QUE LO COMPONEN E0010002 E0010001 E0010004 E0010006 E0010201 E0010202 E0010103 E0010003 E0010101 E0010104 E0010302 E0010502 E0010301 E0010501 E0010401 E0010402 E0010007 Pág 31 Estudio de la implantación de una unidad productiva dedicada a la fabricación de conjuntos soldados de aluminio E0010011 E0010012 E0010106 E0010009 E0010008 E0010010 E0010105 Pág 32 Anexo B – Estudio de los procesos de fabricación (conjunto tipo) E0010102 E0010106 E0010105 E0010005