procedimiento para la fabricacion de una pieza cilindrica

Anuncio

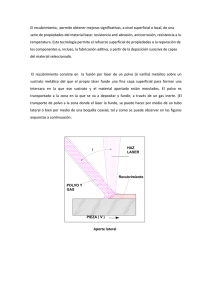

19 OFICINA ESPAÑOLA DE PATENTES Y MARCAS 11 Número de publicación: 2 246 315 51 Int. Cl. : B23K 26/34 7 ESPAÑA 12 TRADUCCIÓN DE PATENTE EUROPEA T3 86 Número de solicitud europea: 01915283 .4 86 Fecha de presentación : 21.02.2001 87 Número de publicación de la solicitud: 1173304 87 Fecha de publicación de la solicitud: 23.01.2002 54 Título: Procedimiento para la fabricación de una pieza cilíndrica, semicilíndrica o cilíndrica hueca de super ficie de aleación. 30 Prioridad: 28.02.2000 DE 200 03 515 U 28.02.2000 DE 100 09 250 45 Fecha de publicación de la mención BOPI: 16.02.2006 73 Titular/es: Hydro Aluminium Deutschland GmbH Ettore-Bugatti-Strasse 6-14 51149 Köln, DE 72 Inventor/es: Fischer, Alexander; Kahn, Joachim y Feikus, Franz, Josef 45 Fecha de la publicación del folleto de la patente: 74 Agente: Diéguez Garbayo, Pedro ES 2 246 315 T3 16.02.2006 Aviso: En el plazo de nueve meses a contar desde la fecha de publicación en el Boletín europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art. 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascículos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 246 315 T3 DESCRIPCIÓN Procedimiento para la fabricación de una pieza cilíndrica, semicilíndrica o cilíndrica hueca de superficie de aleación. La presente invención se refiere a un procedimiento para la fabricación de una pieza cilíndrica, semicilíndrica o cilíndrica hueca de superficie de aleación, donde un rayo de energía con una superficie de rayo lineal, que a continuación se denominará “foco lineal”, dirigido hacia la superficie de una pieza a trabajar, funde su superficie y suministra un polvo de material duro en la superficie fundida, y provoca en la zona de impacto del rayo de energía un baño de fusión local con un frente de calentamiento y fusión, una zona de disolución y un frente de solidificación. Del documento WO 97/10067 se conoce un procedimiento para recubrir piezas de metal, donde se recarga por fusión polvo metalífero con un rayo láser y luego se aplica sobre la superficie de la pieza metálica. Conforme a la reivindicación 1 del documento WO, el polvo debe suministrarse de forma coaxial al rayo láser, hacia el área de fusión y distribuirse sobre una superficie mayor, en pistas con un ancho de 0,1 hasta 1 mm. De acuerdo con un ejemplo de realización preferido del documento WO 97/10067, para llevar a cabo este procedimiento conocido es necesario un dispositivo que suministre el polvo y que, colocado de forma coaxial en el cabezal de enfoque de un rayo láser, se desplacen entre sí en una dirección triaxial. Sin embargo, la posibilidad de desplazamiento sólo puede ejecutarse parcialmente debido a la técnica de regulación necesaria. Para un equipo de recubrimiento que se utiliza a escala industrial, las pistas con un ancho de 0,1 hasta 1 mm resultan poco rentables y un dispositivo que se desplace de forma triaxial es muy costoso. Además, con los dispositivos conocidos no pueden recubrirse indirectamente superficies más grandes, como, por ejemplo la superficie de deslizamiento de las paredes de los cilindros. Para llevar a cabo el recubrimiento de las superficies de deslizamiento, se conocen equipos para el tratamiento de estas superficies, que se componen de un dispositivo de sujeción giratorio para un bloque de cilindros, de una unidad de tratamiento con láser con una cabeza de radiación, que está unida al dispositivo que suministra el polvo, y de una unidad de transferencia, que ubica el bloque de cilindros delante de la unidad de tratamiento con láser y acciona el movimiento de la unidad de transferencia a lo largo del eje de transferencia. Para este tipo de equipos para el tratamiento de superficies de deslizamiento existe una gran cantidad de requerimientos de precisión en lo que respecta a la orientación de las piezas del equipo y su desgaste, ya que los bloques de motor que se construyen con éstos se equipan posteriormente con pistones que se fabrican por separado y por motivos económicos, se debe prescindir, de ser posible, de un tratamiento posterior costoso. Del documento US 5 837 960 A se conoce un procedimiento para fabricar por medio de un láser objetos a partir de material en forma de partículas, donde un rayo láser funde el material y lo deposita en puntos a lo largo de la senda de una herramienta con el fin 2 5 10 15 20 25 30 35 40 45 50 55 60 2 de fabricar un objeto con la forma y las dimensiones deseadas. Del documento DE 198 17 091 A1 se conoce un procedimiento para fabricar una pieza con una superficie resistente al desgaste, donde, con una sonda y el suministro continuo de polvo de silicio en un gas de transporte e inerte, se aplica un rayo de energía en un sitio definido de la superficie espiralada. Para procesar la totalidad de la superficie a trabajar, se bajará la sonda al mismo tiempo que, manteniendo fija la pieza, la sonda realiza en cada caso un giro completo. Esta invención tiene el objeto de desarrollar un procedimiento para tratar superficies de formas superficiales cilíndricas o semicilíndricas, que sea rentable, que se pueda utilizar a escala industrial y con el que se pueda fabricar de forma económica piezas en bruto, cilíndricas huecas, que estén tribológicamente optimizadas y que se puedan tratar térmicamente. Este objetivo se cumple según la invención a través de las características mencionadas en las reivindicaciones. En muchos ensayos se comprobó que puede lograrse una gran exactitud y un menor desgaste del equipo para el tratamiento de superficies de deslizamiento y de las piezas producidas en él, si: 1. la superficie de sujeción del dispositivo de sujeción está dispuesta de forma paralela a la dirección del rayo de la unidad de láser 3, 2. la unidad de láser 3 puede desplazarse en forma perpendicular a la superficie de ajuste del dispositivo de sujeción, donde la dirección del rayo, perpendicular al eje de transferencia 10, está orientada hacia el vector de gravedad, en un ángulo de α<45º, y 3. el suministro de polvo 5 desemboca directamente en la dirección del rayo de la unidad de láser 3 o (considerado en sentido de avance) poco antes del punto de contacto del rayo 12. Está previsto para un procesamiento más rentable en el equipo para el tratamiento de superficies de deslizamiento que exista una unidad de tratamiento con láser 3 compuesta de varios dispositivos láser o de uno solo con rayo dividido, que ingresan en el calibre del cilindro, donde en la pared del cilindro se encuentran dispuestas sucesivamente (visto en el sentido del eje del cilindro) varias zonas de trabajo. Además, se mejora la capacidad de producción del equipo para el tratamiento de superficies de deslizamiento si el dispositivo de adición de polvo 5 se compone de la misma cantidad de dispositivos de suministro que de zonas de trabajo, que ingresan en el calibre del cilindro, donde las aberturas de suministro están dispuestas sucesivamente (visto en el sentido del eje del cilindro). El procedimiento conforme a la patente consiste en una combinación de: a) foco lineal con anchos lineales transversales al sentido de avance de más de 4 mm, 65 b) rayo de gran energía con una gama de ondas entre 780 y 940 nm y c) suministro de polvo en la posición hori- 3 ES 2 246 315 T3 zontal junto con un aporte específico de energía de 5000 a 600.000 W/cm2 . Contribuye a la distribución dirigida de los granos de Si y a la formación de cristales primarios de silicio con diámetros de fase hasta 80 µm en la colada residual que se solidifica de forma eutéctica 5 d) la velocidad de enfriamiento de 200 a 600 K/s. El paso d) del procedimiento significa que el material duro, por ejemplo silicio, se disuelve completamente en un baño de fusión. La duración depende de la potencia específica del láser. Cuando el foco lineal actúa durante un largo período, aparecen poros debido a que el aluminio o la aleación de la matriz se evaporaron y los materiales duros pueden formar grumos. La velocidad de avance deberá ser inferior a 10.000 mm/min conforme al paso e) del procedimiento, ya que si no la energía de entrada no será suficiente para que el material duro ingrese en la fusión. Con una determinada potencia, el rayo láser debe ingresar a la matriz con un rendimiento energético del 40 a 60%. Si la velocidad de enfriamiento es demasiado elevada (>600 K/s), es insuficiente el tiempo de disolución del material duro; si es inferior a 200 K/s, se producen grietas en la zona de la aleación porque se disuelve demasiada cantidad de material duro. En una forma de realización preferida de la invención, pueden utilizarse varias unidades de rayos de energía como otros parámetros para que las velocidades de enfriamiento, que varían espacialmente, controlen las propiedades de la estructura. De este modo, es posible graduar distintas durezas de superficie desde el punto de vista espacial, que posibilitan seguir trabajando o finalizar el trabajo de forma puramente mecánica. Si la dureza de la superficie es mayor que 160 HV, se podrá rectificar con diamante sin que se formen estrías y sin que se embadurnen. En otro ciclo de trabajo, se podrán visualizar en la superficie rebajando <1 µm, de forma puramente mecánica, los cristales primarios de silicio u otros materiales duros con un diámetro de <1 µm. Conforme a un ejemplo de realización preferido, se debe orientar, en dos pistas seguidas (en el sentido de avance), el foco lineal hacia la superficie que se desea alear para que se produzca el tratamiento térmico ya sea templando, recristalizando, prolongando el tiempo de precipitación, homogeneizando o engrosando por fases, las precipitaciones. Conforme a otro uso preferido, se puede aplicar el componente en polvo en una pista doble para que se produzcan distintas composiciones y distintos espesores de recubrimiento, por ejemplo, la formación de materiales de gradiente con aleación regulada. Para comenzar la operación y desconectar el equipo de recubrimiento, se prefiere utilizar un visor regulable que se utiliza para prolongar o acortar el ancho del foco lineal, visto en el sentido de avance. En contraposición al dispositivo de recubrimiento conocido según el documento DE 198 17 091 A1 (NU TECH/VAW motor GmbH), se opera con un dispositivo que emite un rayo de energía y que se mueve sobre un solo eje y con una pieza que se desplaza en varios ejes. Aquí es especialmente ventajoso que pueda modificarse la velocidad de rotación de la pieza a trabajar para realizar, con la misma cantidad de ener- 10 15 20 25 30 35 40 45 50 55 60 65 4 gía, una estructura de fase bruta (con rotación lenta) o de estructura de banda fina o de fases finas (con rotación rápida). Como ya se mencionó previamente, se puede utilizar una pista doble para realizar distintos tipos de aleaciones. Utilizando una tobera ranurada, se puede aplicar en la superficie de la pieza a trabajar el polvo, tanto en una sola fase (un sólo rayo de polvo) como con fases múltiples (varios rayos de polvo). El ancho del foco lineal deberá ser, como mínimo, de 4 mm; se prefiere que sea entre 5 y 15 mm. Una de las particularidades de este procedimiento de la invención radica en que se pueden representar profundidades de penetración variables entre 100 y 2500 µm modificando la velocidad de avance y/o utilizando la energía en función a la superficie. Se prefiere utilizar un láser de diodo con la gama de ondas mencionada en la reivindicación para mejorar la fijación; este láser posibilita que, junto con el polvo de material duro aplicado y con el polvo que contiene material duro, especialmente polvo de Si o con contenido de Si, el calor ingrese perfectamente en la profundidad de la pieza. A continuación, se describirá la invención de forma más detallada mediante varios ejemplos de realización. Se muestra: Figura 1 Corte transversal a través de un equipo para el tratamiento de superficies de deslizamiento conforme a la invención mientras se realiza el tratamiento de un bloque de cilindros, Figura 2 Corte longitudinal a través de un equipo para el tratamiento de superficies de deslizamiento conforme a la invención mientras ingresa en un bloque de motor en línea de cuatro cilindros, Figuras 3-5 Corte X, según la Figura 2, representado en mayor tamaño, Figura 6 Corte transversal similar al de la Figura 1, con las cabezas de radiación, Figura 7 Cuadro básico para explicar el procedimiento de fabricación conforme a invención, Figura 8 Corte longitudinal del equipo para el tratamiento de superficies de deslizamiento conforme a la invención con suministro de polvo por medio de un canal vibrador, Figura 9 Corte transversal a lo largo de AA de la Figura 8, Figura 10 Corte aumentado Y de la Figura 8, Figura 11 Cuadro básico de un tornillo sinfín alimentador, análogamente a la Figura 1. En la figura 1, un bloque de cilindro 2 de un motor en línea de cuatro cilindros está sujetado de tal manera que el eje longitudinal del motor en línea apunta en la dirección del vector de la fuerza de gravedad. La cabeza de radiación 4 de una unidad de tratamiento con láser 3 ingresa en el calibre de un bloque de cilindro 2. Esta cabeza puede desplazarse en la dirección de un eje de transferencia 10 (de forma perpendicular al plano del gráfico). De la cabeza de radiación 4 emerge, en el sentido del vector de la fuerza de gravedad, un rayo láser cuya zona de impacto 12 impacta en la superficie de la pared del cilindro y forma ahí una zona de calentamiento 11, una zona de fusión 12 y una zona de solidificación 13. En el área de impacto del rayo también desemboca un dispositivo de suministro de polvo 5 con el que se aplica en la pared del cilindro a tratar un rayo de 3 5 ES 2 246 315 T3 polvo 9 directamente en el sentido del rayo o, visto en el sentido de avance, poco antes del punto de impacto de los rayos láser. Aplicando el polvo se pueden alterar las propiedades de conformación, ya sea por el lado de la aleación o por el tipo de formación de la estructura. Esto resulta, por ejemplo, del tipo y cantidad de polvo suministrado. En una variante no representada, es posible introducir en el calibre del cilindro varios dispositivos de suministro de polvo simultáneamente. También puede realizarse simultáneamente el tratamiento con láser utilizando varias cabezas de radiación. La figura 2 muestra un equipo para el tratamiento de superficies de deslizamiento, desarrollado conforme a invención, en un motor en línea de cuatro cilindros. Se reconoce el bloque de cilindro 2 en el corte longitudinal, es decir, perpendicular al plano del dibujo según la figura 1. El dispositivo de ajuste 1 esta dispuesto en una mesa de sujeción 1a y en un plato giratorio 1b que produce el impulso 6 para que la unidad de transferencia se desplace a lo largo del eje de transferencia 10. La dirección de la flecha 6a indica en qué dirección se gira el bloque de motor 2 cuando se realiza el tratamiento. Es importante posicionar el dispositivo de suministro de polvo 5 delante de la cabeza del láser 4, como se muestra en la figura 2, corte X. La cabeza del láser 4 ingresa en el calibre del cilindro por medio de un husillo 7. El paralelismo entre el eje del calibre del cilindro y el eje de rotación 10 es importante para mantener las tolerancias de fabricación. Esto se asegura con las guías del carro 7a, 7b sobre las que la unidad de tratamiento con láser 3 se desliza dentro del bloque de cilindro 2 y fuera de él, utilizando las contraguías correspondientes. Los cortes aumentados según la figura 3-5 muestran una vez más la zona de calentamiento 9/11, la zona de fusión 12 y la zona de solidificación 13. Es posible afectar la extensión de la superficie de las zonas o áreas individuales con la velocidad de rotación del bloque de cilindro 2, con el movimiento de la unidad de transferencia a lo largo del eje de transferencia 10, con la cantidad de unidades de tratamiento con láser o de unidades de rayos y con los dispositivos de suministro de polvo. Mientras que en la figura 3 sólo existe una mancha catódica para la cabeza simple de rayo láser 4, la figura 4 muestra dos de estas manchas 8a, 8b. Para lograr esto, se equipó la unidad de tratamiento con láser con dos unidades de rayos, conforme a la reivindicación 13. En la figura 5, está representada una pista doble con manchas catódicas desplazadas 8a, 8b y cada una tiene dos frentes de fusión y solidificación 12, 13. Para esta variante es necesario un suministro múltiple de polvo, como se describe en la reivindicación 14 y se representa en la figura 6. Se especifica con 9/11 el suministro de polvo en la zona de precalentamiento. Dado que es posible girar las cabezas de radiación 4.1 y 4.2, los ángulos de giro se indican con α1 y α2 . En la figura 7, está representado esquemáticamente el procedimiento para la fabricación de una pieza de construcción cilíndrica o semicilíndrica de superficie de aleación. Consiste en que primero se apunta un rayo de energía con una superficie de rayo lineal (también denominado “foco lineal”) hacia la superficie de una pieza. La superficie se funde y se suministra en la superficie fundida un polvo de material duro o un 4 5 10 15 20 25 30 35 40 45 50 55 60 65 6 polvo de aleación. Como muestra la figura 7, en la zona de impacto del rayo de energía se crea un baño de fusión local con un frente de calentamiento y de fusión 20, una zona de disolución, o bien, de refundición 21, y un frente de solidificación 22. Lateralmente del rayo de energía 23, se aplica sobre la superficie de la pieza 26, en el sentido del vector de la fuerza de gravedad, una cantidad de polvo 24. La cantidad del polvo 24 se coordina con el movimiento de avance 27 de la pieza, donde el ancho del rayo de polvo, transversal al plano focal de la figura 7, se corresponde aproximadamente con el ancho del rayo de energía 23 (también medido de forma transversal al plan focal). Se reconoce de la figura 7 cómo se recalienta en el frente de solidificación la cantidad de polvo que se suministró en la superficie de la pieza a trabajar y que luego, a lo sumo en el rayo de energía 23, se disuelve en el baño de fusión. Los ensayos arrojaron que en una gama de ondas de 780 a 940 nm el rayo de energía se inserta perfectamente en la matriz metálica, pero también que el polvo se caliente de forma perfecta y rápida y que, en contacto con las aleaciones líquidas de la matriz, se disuelve en la masa fundida. Como muestra la flecha 28 en la figura 7, aparece una convección en la zona de disolución por lo que se acelera el proceso de homogeneización de la zona de fusión. Esto es posible gracias al rayo de energía con una potencia específica mínima de 104 W/cm2 . En la superficie pulida vista al microscopio se puede reconocer que, en el baño de fusión, el polvo de material duro o de aleación sólo está distribuido de forma uniforme si el foco lineal incidió lo suficiente en la zona de disolución. Los valores exactos pueden averiguarse en el ensayo. Luego se somete, en la zona de solidificación 22, el polvo del material que está distribuido en forma uniforme en la masa fundida a una solidificación dirigida con una velocidad de enfriamiento de 200 a 600 K/s en el frente de solidificación, donde la velocidad de avance oscila entre 500 y 10.000 mm/min. En una variante del procedimiento según la invención, el polvo se transporta hacia la superficie como corriente de gas, por lo que, debido a la energía cinética, ya es posible que una determinada cantidad de polvo ingrese en la zona de fusión. Otros ensayos arrojaron como resultado que se prefiere que el rayo de energía se divida previo a la zona de impacto, donde, para realizar el tratamiento térmico de la estructura, se dirige por detrás del frente de solidificación un rayo parcial de la zona de calentamiento y de fusión y un segundo rayo parcial. Con este procedimiento es posible controlar apropiadamente la formación de la estructura. En la figura 6 se representa un dispositivo para llevar a cabo el procedimiento. Resulta posible controlar la estructura de otra forma si se dirige el rayo de energía del frente de solidificación, que tiene un rendimiento específico de <1 KW/mm2 , hacia la superficie de la herramienta. Con este proceso se demostró que el tiempo de incidencia del rayo de energía en el baño de fusión para que se produzca la disolución y la distribución homogénea de las fases intermetálicas o de material duro oscila entre 0,01 y 1 segundo. Se cumplen los requisitos mencionados con un láser de diodo de ≥ 3 KW, que presenta un ancho de fo- 7 ES 2 246 315 T3 co lineal regulable. El rayo de energía en el ancho de foco lineal puede reducirse de forma perpendicular al sentido de avance, tanto antes como al final de la aleación. De forma análoga se puede controlar la cantidad de polvo, por lo que, en el caso de un tratamiento laminar, se determinaron sólo escasas superposiciones de la cantidad de polvo suministrado o de la energía irradiada. En tanto la pieza a trabajar está conformada como cilindro hueco, es preferible que gire de forma horizontal alrededor del rayo de energía, por lo que este rayo, que se prefiere mantener fijo en relación con el sentido de la rotación, avanza continuamente durante la rotación en el sentido del eje de rotación para producir una zona de aleación laminar. Esto se desprende de las siguientes figuras 8 a 11, que muestran un soporte giratorio, un dispositivo de sujeción 32 y un bloque de motor 33 con un calibre del cilindro 34. Se transporta el material en polvo desde un depósito 41 hacia el calibre del cilindro 34, utilizando un canal vibrador 30 o un tornillo sinfín transportador 38. El lugar donde se depositó previamente el polvo 35 presenta una altura HP, donde el canal vibrador 30 está dispuesto por encima del cilindro horizontal, con una distancia HA. Se alcanza la altura del polvo HF en el canal vibrador 30. El canal vibrador presenta un impulso vibratorio 40 con la frecuencia f. Además, se agregó un elemento de acople 42 en el canal vibrador 30 para que se produzcan las vibraciones. Utilizando un láser de diodo 43 y una óptica láser 44, se desvía el rayo de energía y se lo regula, y se lo dirige hacia el calibre del cilindro. El canal vibrador 30 y el láser de diodo 43 están fijos a una placa de montaje, que apoya en un carro de avance 45. Se puede deslizar el carro de avance 45 dentro del calibre del cilindro 34 y hacia afuera de él con un impulso linear. Esto se señala en la figura 8 con la flecha doble. Conforme a la figura 9, el calibre 47 de la óptica láser está medido de tal forma que, en el calibre del cilindro 34, queda espacio para el canal vibrador. Dado que el cilindro se trabaja de forma horizontal, el rayo láser se emana desde la óptica láser 44 hacia abajo y forma en la pared del cilindro un ancho de pista 50. Junto a la pista del láser se deposita previamente el polvo, en un ancho de pista 49. Con 48 se representó el diámetro del calibre. A los efectos de poner en práctica el procedimiento se diseñaron dispositivos que son aptos para tratar piezas y componentes a escala industrial. A tal efecto, el dispositivo se compone de un dispositivo de sujeción 32, según la figura 8, en el que se alinea y se sujeta un bloque de motor 33 por medio de calibres de referencia y/o superficies de trabajo. En estas superficies se introducen, en el sentido del eje del cilindro, unidades que emanan rayos de energía y se las apunta a la superficie de trabajo utilizando una cabeza de radiación que se pueda regular y un suministro de polvo. Resultó especialmente provechoso que el rayo de energía ingrese en la pieza dispuesta sobre un soporte giratorio con un dispositivo de sujeción 31, donde el rayo de energía que emana de la óptica de láser de diodo 44 como foco lineal se dirige de forma vertical hacia la pieza, que gira horizontalmente, por ejemplo, un bloque de motor 33. Cuando varias unidades de rayos de energía apuntan desalineadas las unas de las otras hacia la superficie de trabajo de la pieza que gira horizontalmente, 5 10 15 20 25 30 35 40 45 50 55 60 65 8 la unidad de rayo de energía debería imprimir de forma lineal. De aquí resulta un zona de aleación laminar que puede dimensionarse según la unidad limitadora del dispositivo y/o la rotación de la pieza. Las unidades de rayos de energía imprimen al mismo tiempo varias líneas de la superficie de trabajo, y esto resulta beneficioso. De esta forma se acortan los tiempos de trabajo y las superficies tratadas se homogeneizan. Se detalla a continuación una alternativa, que se representó en las figuras 1 a 6, para el suministro de polvo por medio de una o varias toberas. Se trata de suministrar polvo por medio de un tornillo sinfín de transporte o de una unidad vibradora que resulto efectivo especialmente a altas temperaturas y en calibres de cilindro angostos. Es muy intensa la irradiación de calor si la potencia del láser es alta, por lo que los materiales para la tobera que se encuentran dispuestos cerca de la zona de impacto del láser no soportan las altas temperaturas o se electroerosionan. Además, el polvo dispersado por medio de la tobera está sometido a alta presión y tiene un fuerte impacto en el flujo de gas del calibre del cilindro. Con el flujo de gas se modifica también el nivel de la temperatura y la densidad del gas inerte, por lo que la efectividad del láser está sujeta a fuertes oscilaciones. Mediante el canal vibrador 30 pueden controlarse de modo notablemente mejorado estas condiciones. No se menoscaba el nivel de la temperatura y la atmósfera controlada cuando se suministra el polvo por medio de un tornillo sin fin de transporte o de un canal vibrador. Se pueden utilizar materiales resistentes a la temperatura y altamente sólidos para que la incidencia prolongada de la temperatura no provoque ningún tipo de síntoma de fatiga o efecto erosivo. El procesamiento del calibre del cilindro 34 en posición horizontal suministrando polvo por medio de un canal oscilante resulta especialmente efectivo, si esto se produce cuando el polvo se deposita previamente como se describe en la reivindicación 1b). Obviamente también se pueden utilizar otros dispositivos de transporte, como, por ejemplo, tornillos sinfín de transporte, cintas transportadoras o similares. Respecto del transporte del polvo en una tobera, estos dispositivos tiene la ventaja que, tanto la pista con el ancho del ancho del foco del láser como la altura o el espesor de la capa entre 0,3 y 3 mm, pueden graduarse exactamente. Para poder controlar con precisión la dosificación de polvo, se prefieren disponer rasadores o cepillos mecánicos en la zona de aplicación. De esta forma es posible controlar a discreción la cantidad de material, tanto en la altura como en el ancho. Un factor vital para que la energía láser se acople al material en polvo es el espectro del grano y la forma cristalina del polvo utilizado. Para su ejecución a escala industrial, se desarrolla un láser de diodo 43 con una óptica láser 44 que, en el sentido de la rotación, está dispuesta de forma fija dentro del dispositivo de sujeción, que es giratorio y que está unido con una unidad motriz. El láser de diodo con la óptica ingresa en el calibre del cilindro 34 por medio de un carro de avance 45, junto con la unidad de suministro de polvo que está dispuesta al lado de rayo de energía. También se puede depositar el polvo en las superficies enfrentadas al rayo. Esto es 5 9 ES 2 246 315 T3 posible, conforme a la figura 8, por medio de un canal transportador con el que el polvo pasa en el sentido gravitacional. Se produce un depósito previo de polvo 35 y la altura de salida HA del canal vibrador se muestra en la figura 9. Para fabricar rieles del foco lineal, helicoidales o de otra forma geométrica, la unidad motriz del soporte giratorio 31 debe posibilitar una rotación variable. Aquí se puede combinar el carro de avance 45 del láser de diodo 43 y el suministro de polvo en el sentido de la rotación con la velocidad de rotación del bloque de motor 33. En las figuras 10 y 11, el canal vibrador 30 o el tornillo sinfín alimentador 38 producen la altura del polvo HP, identificándose con HA la distancia respecto del dispositivo de transporte. En el calibre del cilindro 34 ingresa la óptica láser 44 con diámetro de calibre 48 y ambos se desplazan en un carro de avance 45 en el sentido de la flecha. 5 10 15 20 25 30 35 40 45 50 55 60 65 6 10 Con el procedimiento descrito se pueden fabricar piezas cilíndricas, semicilíndricas o cilíndricas hueca de superficie de aleación. Están compuestas de una aleación hecha con colada en una matriz de aluminio y de una zona de precipitación con una aleación de base de aluminio con fases duras precipitadas. Entre la matriz y la zona de precipitación se encuentra una zona eutéctica, saturada por medio de fases duras primarias (zona de saturación), donde el aumento del temple, desde la matriz hasta la superficie de la pieza, se produce en forma escalonada. Se pueden obtener resultados especialmente buenos si la aleación de la matriz del tipo AlSiCu o AlSiMg es hipoeutéctica y si en la zona de unión eutéctica y saturada se presenta una aleación del tipo AlSi con fases de silicio primario inferiores a 1 µm, mientras que en la zona de precipitación hay fases de silicio primario de 2 hasta 20 µm. Luego es posible obtener aumentos del temple hasta la superficie de la pieza de más del 200%. 11 ES 2 246 315 T3 REIVINDICACIONES 1. Procedimiento para la fabricación de una pieza de construcción cilíndrica, semicilíndrica o cilíndrica hueca de superficie de aleación, donde un rayo de energía con una superficie de rayo lineal, que a continuación se denominará “foco lineal”, dirigido hacia a la superficie de una pieza a trabajar, funde su superficie y suministra un polvo de material duro en la superficie fundida, y provoca en la zona de impacto del rayo de energía un baño de fusión local con un frente de calentamiento y fusión, una zona de disolución y un frente de solidificación, caracterizado porque, a) el polvo de material duro se aplica, en el sentido gravitacional, lateralmente del rayo de energía utilizando un dispositivo de transporte y se lo suministra con el movimiento de avance de la pieza, coordinado en el ancho que se corresponde con el ancho del foco lineal, produciéndose un espesor de capa de 0,3 hasta 3 mm, b) la cantidad de polvo de material duro suministrado sobre la superficie de la pieza se calienta en el frente de calentamiento del baño de fusión con un rayo de energía que tiene una longitud de onda de 780 y 940 nm, y, en contacto con la aleación líquida de la matriz, la cantidad de polvo se disuelve rápidamente en el baño de fusión, c) utilizando un rayo de energía con una potencia específica mínima de 104 W/cm2 , se produce una convección en la zona de disolución, por lo que se acelera el proceso de homogeneización en la zona de fusión, d) donde el foco lineal incide en la zona de disolución hasta que el polvo de material duro está distribuido de modo uniforme en el baño de fusión, e) se somete el material del polvo distribuido de modo uniforme antes de utilizar el rayo de energía, que se disolvió en la zona de disolución de forma metalúrgica, a una solidificación dirigida con una velocidad de enfriamiento de 200 a 600 K/s, a una velocidad de avance de 500 a 10.000 nm/min. 2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque el polvo de material duro de los pasos de procedimiento c) al e) es polvo de silicio con un diámetro de grano de 40 a 90 µm. 3. Procedimiento de acuerdo con una de las rei- 5 10 15 20 25 30 35 40 45 50 12 vindicaciones precedentes, caracterizado porque el rayo de energía se divide antes de la zona de impacto, donde un primer rayo parcial se dirige a la zona de calentamiento y a la zona de fusión y un segundo rayo parcial es guiado por detrás del frente de solidificación, con el fin de realizar el tratamiento térmico de la estructura. 4. Procedimiento de acuerdo con la reivindicación 3, caracterizado porque el segundo rayo parcial detrás del frente de solidificación es dirigido hacia la superficie de la pieza para controlar la conformación de la precipitación, con una potencia específica de <1 KW/mm2 . 5. Procedimiento de acuerdo con la reivindicación 2, caracterizado porque el tiempo de incidencia del rayo de energía en el baño de fusión para la disolución y la distribución homogénea de las fases de Si precipitadas primarias, oscila entre 0,01 y 1 segundo. 6. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque, para conformar el rayo de energía, se utiliza un láser de diodo de ≥ 3 KW con una óptica modificable para regular entre 4 y 15 mm el ancho del foco lineal. 7. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque previo a la aleación, como también al final, se reduce el rayo de energía y la cantidad de polvo del ancho del foco lineal, en forma perpendicular al sentido de avance. 8. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la pieza a trabajar está conformada como cilindro hueco y durante la aleación gira en la posición horizontal alrededor del rayo de energía, donde este rayo, que se mantiene fijo en relación con el sentido de la rotación, realiza un movimiento de avance continuo durante la rotación en el sentido del eje de rotación, para producir una zona de aleación laminar. 9. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque, al principio de la aleación, el rayo de energía es puntiforme y se incrementa continuamente junto con la cantidad de polvo, hasta que se alcanza el ancho total del foco lineal al cabo una rotación de la pieza. 10. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque, cuando finaliza la aleación, mientras la pieza rota por última vez, el ancho del foco lineal y la cantidad de polvo se reducen continuamente hasta llegar a cero. 11. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque un cilindro hueco de una aleación de Al o Mg con una diámetro de calibre de 60 a 120 mm se trata a una profundidad de hasta 200 mm. 55 60 65 7 ES 2 246 315 T3 8 ES 2 246 315 T3 9 ES 2 246 315 T3 10 ES 2 246 315 T3 11 ES 2 246 315 T3 12 ES 2 246 315 T3 13 ES 2 246 315 T3 14 ES 2 246 315 T3 15 ES 2 246 315 T3 16