Descargar - Monografias.com

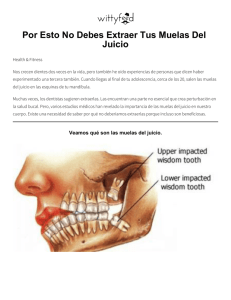

Anuncio