Tesis.ANÁLISIS ESTÁTICO DE FLEXIBILIDAD

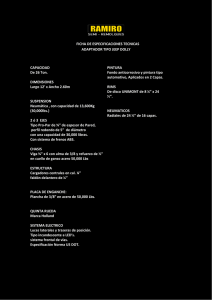

Anuncio