UTILIZACIÓN DE RECURSOS ENERGÉTICOS

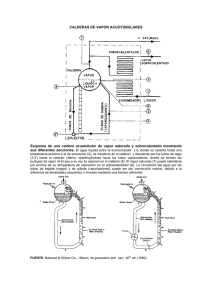

Anuncio

3.3 Calderas Bibliografia Hewitt G.F. et al., Process Heat Transfer, CRC Press, 1994, chap. 13 Steam Generators Links The Boiler Book On Line: http://www.bhes.com/fr-bb0-Home.htm Boilers: http://energy.navy.mil/menus/boilers.htm Calderas: http://www.cerney.es/ Introducción El vapor es el fluido más utilizado para el calentamiento en la industria. Así la generación de vapor forma una parte importante de los procesos. Existen dos tipos principales de calderas o generadores de vapor: Calderas de combustible fósil: funcionan con fuelóleo, gasóleo, carbón, gas natural, residuos sólidos industriales. Calderas de recuperación: utilización de exceso de calor para precalentamiento de corrientes o alternativamente para generar vapor En la cámara de combustión se quema el combustible. La temperatura que se puede alcanzar depende de diversos parámetros, principalmente de la relación aire-combustible. El circuito de humos puede ser más o menos sinuoso, dependiendo del diseño de la caldera. La transferencia de calor desde llamas y humos se hace por radiación y convección. A la caja de humos también se puede denominar colector de humos. Es la parte de la caldera donde confluyen los gases de combustión en su recorrido final: de aquí mediante un tramo de conexión se conduce a la chimenea. 3.3.1 Calderas de combustible fósil Clasificación • Según el tipo de circulación: circulación natural / forzada • Según el tipo de transmisión de calor: predominio de la convección, de la radiación y calderas mixtas de radiación y convección • Según el tipo de operación: calderas automáticas, semiautomáticas, de operación manual • Según la presión de trabajo: baja (<20 bar), media (20...64 bar) y alta (>64 bar) presión • Según el tipo de disposición de los fluidos: tubos de aguas (acuotubular), tubos de gases (pirotubular) Caldera pirotubular (Fire tube boiler) Forma original, para maquinas de vapor. En general relativamente pequeñas, producción de vapor hasta 25 t/h, presiones hasta 20 bar. Haz de tubos montado en una carcasa de presión, que esta parcialmente llenado con agua. Tubos de mayor diámetro para la combustión y de un diámetro más pequeño para los gases de combustión. Todavía se manufactura este tipo, pero para calderas grandes modernas se usan más las calderas aquotubulares, para evitar el diseño de carcasas para altas presiones. PGE - Generación de energía 3-26 Caldera aquotubular (Water tube boiler) Para grandes producciones de vapor (más de 5t/h). Circulación del agua dentro de los tubos por circulación natural o forzada. Los tubos forman la pared de la caldera. Transferencia de calor por radiación de llama y gases calientes. La mezcla de vapor y agua liquida formada se separa en el colector de vapor. De allí el vapor va directamente al proceso o pasa por una turbina. colector de vapor flujo de calor radiante colector de fondo Caldera con circulación natural : Calderas con circulación natural tienen en general muchos circuitos paralelos. PGE - Generación de energía 3-27 Watertube Boiler "O Type" Configuraciones de colectores: Caldera con circulación forzada PGE - Generación de energía 3-28 El calor de los gases de combustión se extrae en el recalentador y economizador. Precalentamiento del aire para aumentar la eficiencia. PGE - Generación de energía 3-29 PGE - Generación de energía 3-30 Colector de vapor: Calidad del vapor importante para evitar daños en las turbinas y tuberías. Separación de vapor y liquido en el colector de vapor en ciclones y separadores. Aspectos importantes en la operación de calderas • problema de tubos secos (dryout, burnout) • caudal de circulación: a partir del cálculo de la perdida de carga en flujo bifasico • inestabilidad: repartición desigual del caudal entre tubos • separación: evitar arrastre de vapor en el agua líquida (carryunder) y de gotas en el vapor (carryover) • control de la calidad del agua: tratamiento, pH, conductividad, niveles de fosfatos, … • ensuciamiento: formación de fouling y eliminación 3.3.2 Calderas de recuperación Las calderas convencionales queman el combustible con cantidad mínima de aire, a fin de minimizar las pérdidas por la chimenea, que asegura la combustión correcta. Las temperatuas que alcanzan los gases de combustión son altas, la diferencia de temperatura con el agua, o vapor, es grande, el flujo de calor es elevado y las dimensiones de la superficie de intercambio de calor pueden ser relativamente pequeñas. En las instalaciones de cogeneración se dispone de gases calientes, motores de combustión y turbinas de gas, a temperaturas no muy elevadas, que se utilizan para generar calor. Los recuperadores de calor empleados en estos casos se denominan calderas de recuperación. Para una misma potencia térmica, las dimensiones de estas calderas son considerablemente mayor, la cantidad de gases es mucho mayor y no tienen zona radiativa. Dado que, en la mayoría de los casos, los gases de escape que llegan a estas calderas son ricos en oxigeno, pueden utilizarse para quemar más combustible (poscombustión), si es necesario puede añadirse más aire, y aumentar la cantidad de calor generado sin modificar la potencia eléctrica del cogenerador. Así tenemos las calderas de recuperación de recuperación con o sin poscombustión. PGE - Generación de energía 3-31 Funciones de calderas de recuperación: • Enfriamiento de gases de la salida de un proceso para recuperar calor en forma de vapor (vapor de proceso) • Enfriamiento rápido (quenching) para "congelar" productos generados a alta temperatura • recuperación de calor de gases de combustión Problemas principales: muy altas temperaturas de gases, problemas locales de tubos secos, mala distribución del caudal del agua. 3.3.3 Rendimiento de una caldera de vapor Rendimiento útil Rendimiento útil: potencia útil de la caldera / potencia calorífica obtenida al quemar el combustible η = Q / (m PCI) * potencia útil de la caldera: caudal másico del vapor · cambio d entalpía ( Q = m ∆h ) * potencia calorífica obtenida al quemar el combustible: consumo combustible m · PCI Esta potencia también se llama potencia nominal de la caldera. Gasóleo Fueloleo Antracita Gas natural Propano PCI (en kJ/kg) 42700 40200 29300 38900 92100 Perdidas de calor Las perdidas de calor que se generan en el funcionamiento de una caldera son: • Perdidas en chimeneas • Perdidas por radiación y convección Perdidas en chimeneas Las perdias que se generan en la combustión y que salen a través de la chimenea son dos: a) perdidas de calor sensible b) perdidas por inquemados perdidas de calor sensible = perdida más importantes Depende esencialmente del porcentaje de CO2 y de la temperatura de humos en la chimenea. A su vez, el porcentaje de CO2 depende del tipo de combustible utilizado y del exceso de aire en la combustión. Para determinar las pérdidas del calor sensible aplicaremos la fórmula siguiente: pérdidas del calor sensible = (Vc * Cc)/PCI * (Th-Ta) Vc volumen de gases de combustión en Nm3/kg Cc calor específica de los gases de combustión (1.38-1.46 kJ/Nm3 K) Th temperatura de humos en chimenea en ºC Ta temperatura ambiente en ºC PCI poder calorífico inferior del combustible (kJ/kg) Perdidas por inquemados debidas principalmente por el carbono que no se ha quemado y que en combinación con el oxigeno forma CO. PGE - Generación de energía 3-32 perdidas por inquemados = K1 * Vc * 12640 * CO / PCI 12640 CO PCI del CO en kJ/Nm3 % de contenido de CO en los gases de combustión Gasóleo Fuelóleo K1 1.9 1.8 El actual reglamento indica que el CO máximo permitido es del 0.1%. Para este porcentaje las pérdidas por inquemados suelen oscilar entre el 0.4 y 0.8%. Para el 1% de contenido de CO, las pérdidas ya son importantes, se sitúan alrededor de un 4 a 7%. Perdidas por radiación y convección Las perdidas por radiación y convección Q0 son las que genera la caldera con su entorno. Se pueden calcular aproximadamente por: Perdidas = α A ∆T / Q [%] α A Coeficiente de transmisión de calor de calor (9-14 W /m2 K) superficie exterior del contorno de la caldera en m2 ∆T diferencia de temperatura entre la temperatura media de la superficie de la caldera y del ambiente de la sala potencia quemada por el combustible en kW Q Si se quiere efectuar un cálculo más exacto, podemos desglosar la superficie exterior de la caldera en tres partes, el frontal, la trasera y el resto de la superficie, y calcular las pérdidas de calor de cada una de ellas. También puede calcularse las perdidas residuales, en tanto por ciento sobre el PCI para diferentes capacidades de vaporización. Los valores aproximados siguientes son útiles cuando la caldera funciona a su capacidad máxima de vaporización. Vaporización máxima (t/h): 10 50 100 Perdidas por radiación y convección en % 4.4 2.1 1.75 Rendimiento de la combustión Rendimiento de la combustión = 1- perdidas de calor sensible - perdidas por inquemados Rendimiento útil de la caldera = Rendimiento de la combustión - perdidas por radiación y convección 3.3.4 Esquema de principio de una caldera de vapor en una fabrica El ejemplo que se va a analizar, trata de una caldera acuotubular, con economizador y recalentador, se describirán los circuitos principales, indicándose como tienen lugar los cambios de fases y se anotarán algunos datos numérico orientativos. 3.3.4.1 Interior de la caldera. Las características del vapor producido por la caldera son: • • Vapor saturado: Vapor recalentado: - Presión de saturación 19 kg/cm2 - Temperatura de saturación 208,8ºC - Presión de vapor 19 kg/cm2 - Temperatura de recalentamiento 240ºC PGE - Generación de energía 3-33 PGE - Generación de energía 3-34 Economizador (A-B). El agua entra en el economizador a 142ºC, entalpía 142,9 kcal/kg ; a su paso por él se calienta hasta 173ºC, entalpía 175,0 kcal/kg, sin cambio de fase. ∆h = 175,0 – 142,9 = 32,1 kcal/kg. Calderín. Tubos de bajada- Colector (B-C-D). El agua a 173ºC se introduce en el calderín, donde se mezcla con agua a temperatura próxima a la de saturación 208,8ºC, correspondiente a la presión existente de 19 kg/cm2 . Sale por C a los tubos más fríos denominados riegos, los cuales conducen el agua hacia el colector inferior. p= 19 kg/cm2, T= 203ºC, h = 205,5 kcal/kg ∆h = 205,5 – 175,0 = 30,5 kcal/kg Tubos de subida en la zona (D-E). A partir de D, el agua se introduce en el hogar por el interior de los tubos vaporizadores que están sometidos a la radiación de las llamas de la combustión. Conforme asciende el líquido, refrigera las paredes de los tubos, con lo que su temperatura aumenta. Ebullición nucleada, localizada o subenfriada (E-F) Llega un momento en que parte del líquido, en puntos muy localizados de la pared, reciben gran cantidad de calor y alcanza una temperatura superior a la de saturación correspondiente. El agua se transforma en vapor y aparecen burbujas que se desprenden de las paredes y se incorporan al líquido ascendente, encontrando unas condiciones que inducen a la condensación, volviendo de nuevo a su condición de líquido. Ebullición nucleada saturada (F...). Prosiguiendo su ascensión por los tubos, llega un momento en que la energía aportada al flujo es de tal cuantía que parte del líquido vaporizado queda en esta situación sin producirse de nuevo la condensación, por lo que el flujo ascendente es una mezcla de líquido y vapor. Durante la ebullición nucleada, la temperatura no varía. El calor latente de vaporización es, a esta presión, ∆hvap = 454,8 kcal/kg. Calderín (...H). La producción final de vapor tiene lugar en el calderin, donde existe una separación de burbujas de vapor que han ascendido por los tubos vaporizadores. El vapor desprendido arrastra gotas de agua que es necesario separar del vapor que se envía los colectores, para lo cual se instalan separadores de vapor. p= 19 kg/cm2, T = 208,8ºC, h = 667,93 kcal/kg ∆h = 667,93 – 205,5 = 462,43 kcal/kg PGE - Generación de energía 3-35 Recalentador (H-I) Parte del vapor saturado seco se envía al recalentador, donde se aporta más calor y el vapor aumenta su temperatura. p = 19 kg/cm2, T = 240,0C, h = 689,2 kcal/kg ∆h = 689,2 – 667,93 = 21,27 kcal/kg 3.3.4.2 Circuito de agua. Comprende los siguientes elementos: • Instalación de tratamiento de aguas (J-K). • Sistema de introducción del agua al interior de la caldera (B-L). • Sistema para la realización de purgas. - Purga de fangos (M) - Purga de agua para desconcentración (N) • Economizador (A-B). • Depósito de almacenamiento de agua de alimentación y de condensados recuperados (K-O). • Bomba de introducción del agua al economizador (O-A). • Equipos de regulación del caudal de agua (O-A). • Tubos de bajada. 3.3.4.3 Circuito de combustible. Está constituido por los siguientes elementos: • Depósito de almacenamiento (P-Q). • Depósito nodriza (P-R). • Grupo de preparación de combustible (R-S). • Quemador (S-T). La importancia del circuito de combustible estriba en que es la parte destinada a asegurar el suministro regular tanto en presión como en viscosidad (combustibles líquidos) a todos los quemadores de la instalación. 3.3.4.4 Circuito del aire y de los gases Este circuito no está representado en la figura, pero en esencia consta de: • Ventilador. • Conducto de aire hasta el quemador. • Sistema de regulación del caudal de aire. • Conducto de salida de gases. • Precalentador del aire. • Regulador de tiro. • Chimenea. PGE - Generación de energía 3-36 3.3.4.5 Circuito del vapor. Este circuito consta de: • Tubos ”desprendimiento” o de subida. • Calderín. • Tuberías de distribución del vapor saturado como recalentado. PGE - Generación de energía 3-37