Experiencia práctica con deposición autocatalítica en

Anuncio

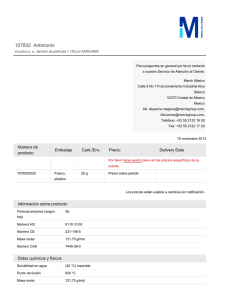

Experiencia práctica con deposición autocatalítica en recubrimientos de Níquel – Fosforo (procesos de carácter educativo en el país). Por: Carlos Orlando Azucena Vásquez. Quién se detiene de su caminar, quién se lamenta contra la piedra hostil del desaliento, quién se opone al combate y retrocede, no será un vencedor sino un perdedor… Resumen En lo que a conocimiento y ciencia se refiere, sobre Deposición Autocatálitica han habido a la fecha, avances que involucran lo siguiente: Química y electroquímica, recubrimientos, tratamientos de superficies y procesos de deposición. El interés principal de ésta publicación, es documentar la experiencia que se tiene en la realización de deposición autocatalítica de recubrimientos de Níquel-Fosforo, con el fin de recomendar su uso y aplicación, como otra alternativa en la industria de los recubrimientos en el país. Las últimas deposiciones se realizaron durante el año 2008 con fondos propios de Universidad Don Bosco, bajo el desarrollo de la construcción y prueba de un sistema con capacidad de 21 litros de solución. 1 1- Introducción Según documentos, la deposición autocatalítica de Níquel (Electroless Níquel: EN), se redescubrió en 1946 y ha pasado de los laboratorios a la industria, debido a su aporte en mejorar algunas propiedades mecánicas de superficies en dispositivos con interacción mecánica (movimiento o ensamblaje) y en ocasiones para protección a la severidad corrosiva del ambiente en el cual estará inmerso durante su ciclo de uso; lo otro que ha aportado al auge de su utilización es, que las desventajas tecnológicas en el proceso que se tenían hace 20 años han sido solucionadas. Así, entonces es valedero y pertinente preguntarse ¿Porqué la deposición autocatalítica no se emplea industrialmente en nuestro país?; tal interrogante se pretende dar respuesta en este documento. Es necesario por supuesto, considerar el mercado local (oferta y demanda) sobre recubrimientos y darnos cuenta, que no tiene mucha demanda y que en las aplicaciones o servicios que ofertan o demandan, no se mencionan aplicaciones de níquel negro, ni los recubrimientos del níquel químico sin electricidad (electroless plating), que es nuestro punto de interés de este aporte. 2- Antecedentes Los inicios de la práctica industrial del níquel químico, se debió al desarrollo de lo que se conoció como Kanigen, acrónimo de “C(K)Atalityc, NIckel and GENeration”; donde un par de químicos germanos: “A. Brennel y G. Ridell” trabajaban con baños electrolíticos para recubrimiento de níquel – Tungsteno. Eventualmente, en una ocasión hubo la necesidad de adicionar hipofosfito de sodio (NaH2PO2) para lograr estabilizar el proceso y descubrieron que se recubrió tanto las superficies internas como externas de un tubo metálico, además de alcanzar un 120 % en la eficiencia del cátodo, resultado inducido por la deposición autocatalítica con el hipofosfito de sodio; esto sucedió en una planta ubicada en el Este de Chicago Illinois en el año 1944. Fue así que luego, en GATC.CO (General American Transportation Corporation) forzados por una serie de prohibiciones y necesidades en el transporte de los productos químicos, retomaron el aporte de ese resultado y desde 1947 a 1952 G. Gutzeit y un plantel de químicos, investigadores metalúrgicos, físicos e ingenieros lograron poner a punto todo un método industrial, que comprende desde la preparación de superficies, hasta la regeneración de los baños. Siendo GATC quienes inicialmente vendieron licencias a nivel mundial del Kanigen. 2 Localmente, se presta servicios o lo que las pocas empresas (3 aprox.) en el rubro de recubrimientos realizan, son aplicaciones de Cromo Industrial, Duro y Decorativo, el Galvanizado, el Niquelado y el Cobrizado, en piezas mecánicas, quirúrgicas y otras; pero no así el niquelado químico, aunque si está documentado, que a nivel investigativo y de desarrollo, se han realizado deposiciones autocataliticas de Níquel Fósforo, en dos universidades. 3- Conocimientos pertinentes al desarrollo i- ACABADO DE LOS METALES: Proceso para modificar propiedades superficiales de un sustrato mediante aplicación de otros metales o formación de una película de oxido. ii- PROCESOS DE DEPOSICIÓN: La pieza se recubre con una o varias capas de una aleación metálica. iii- PROCESOS DE CONVERSIÓN: Se efectúa una modificación de la superficie de la pieza sin aporte de otro metal. iv- PROCESOS QUÍMICOS: para realizar tanto la deposición y la conversión del acabado superficial de un sustrato, sin uso de electricidad. v- PROCESOS ELECTROLÍTICOS: para realizar tanto la deposición y la conversión del acabado superficial de un sustrato. vi- Procesos de deposición: Química (Autocatalítico): Níquel Químico, Cobre Químico, Oro Químico, Plata Química y Estaño Químico. Electrolítica: La tabla siguiente muestra los procesos que se realizan comercialmente (aproximadamente 36), aún cuando no todos a gran escala. Tabla 1: Proceso de recubrimientos electrolíticos. Antimonio Arsénico Bismuto Cadmio Cobalto Cobre Cromo Estaño Hierro Indio Níquel Oro Paladio Plata Platino Plomo Renio Rodio Zinc Wolframio Latón Bronce Estaño‐Cobalto Estaño‐Plomo 3 Estaño‐Plomo ‐ Cobre Estaño‐Níquel Estaño‐Zinc Níquel‐Wolframio Níquel ‐Hierro Níquel ‐Cobre Paladio‐Níquel Paladio‐Cobalto Zinc‐Níquel Zinc‐Cobalto Zinc‐Hierro Zinc‐Cobalto ‐Hierro vii Procesos de conversión: Química (Autocatalítico): Cromatizado (zinc, aluminio, zamac), Pavonado (hierro, cobre, latón, plata, estaño, etc.), Fosfatado (hierro, aluminio, zinc) y el Pulido químico (cobre, latón, aluminio). Electrolítica: Anodizado (aluminio) y Electropulido (acero, acero inox, latón, oro, plata, aluminio) viii Propiedades Físico-químicas del Níquel químico (Ni – P): Fig.1. Propiedades del recubrimiento Níquel químico (Ni-P). ix Tipos de depósitos Ni – P: En función del campo de aplicación, podemos encontrar distintos baños de níquel. Lo cual define 4 tipos de procesos: bajo contenido de fósforo (< 3 %), semi brillante para propósitos generales con un contenido medio de fósforo (3 < %P < 10); contenido medio de fósforo (3 < %P < 10) con propósitos decorativos y los depósitos con alto contenido de carbono (10 < %P < 14); estos últimos en ocasiones con adiciones de compuestos, que incorpora partículas ocluidas de compuestos en una proporción del 20-25% en volumen en sus depósitos uniformemente distribuidas en toda la matriz de níquel; Tipos de composite: teflón, carburo de silicio, diamante y nitruro de boro. 4- Experiencia Personal de la práctica con procesos de deposición El sistema que se desarrolló, consta de otros subsistemas como lo son: el de calentamiento y control de temperatura, el de recirculación de la solución, control de pH y la cámara con su respectivo aislante térmico. En la mayoría de los casos la solución es puesta en contenedores 4 de acero inoxidable o de plástico y debe ser continuamente agitada. Para el caso siempre se utilizó un contenedor de acero inoxidable, agregando la necesidad del proceso de pasivado de ese sub-sistema. Los componentes básicos del sistema son: una cámara que contendrá la solución autocatalítica, una bomba para agitar la solución, un medidor de pH para sensar el valor de pH de la solución durante los procesos, un calentador para llevar a una determinada temperatura, tanto la solución como parte de los componentes del sistema, un termómetro para medir la temperatura de trabajo y un controlador térmico, para gobernar la rampa de calentamiento fijada previamente. La solución recubrimiento en el proceso autocatalítico, de es el medio portador de los elementos a depositar en el substrato, además de los elementos a depositar (cationes de níquel), está formada por agentes reductores, retenedores, aceleradores, acomplejantes, Fig. 2. Diagrama de Bloques del diseño del sistema. estabilizadores anti catalíticos y otros aditivos que para un volumen en particular a depositar varían para cada caso. 4.1 En los procesos de deposición, se utilizó la siguiente composición de la solución autocatalítica alcalina: 21 g/l de cloruro de níquel, 24 g/l de hipofosfito de sodio (agente reductor), 30 g/l de cloruro de amonio y 45 g/l de citrato de sodio (agente acomplejante, encargado de controlar la alcalinidad de la solución). El proceso se realizó a un pH de aproximadamente 8, a temperaturas de 40 a 70 0.5 ºC durante 360, 180 y 90 minutos de deposición y un volumen del baño de 21 L. El proceso tuvo agitación constante a 2 velocidades a la salida de 7 / 15 litros por minuto, pues la agitación afecta los fenómenos de reacción que ocurren en la superficie catalítica durante el proceso de depositación. Es de mencionar también que se siguieron las recomendaciones que Gutzeit y Krieg [1956], indicaron que debe de cumplir una solución autocatalítica, éstas son: a) La concentración de hipofosfito fue entre 0.15 y 0.35 mol/l, debido a que una concentración mayor ocasiona una descomposición repentina de la solución y 5 b) La relación molar optima del Ni2+/(H2PO2) estuvo entre 0.25 y 0.6, aunque es más preferible trabajar entre 0.3 y 0.45; esto debido que a valores más bajos que 0.25 se obtiene un depósito marrón oscuro, mientras que si excede el 0.6 se produce la descomposición de la solución. A mayor relación, más bajo es el contenido de fósforo en la deposición, también la eficiencia de la reacción del níquel (Ni2+) con el hipofosfito, en el proceso decae con el incremento de la relación molar. (Ver tabla 2) La velocidad de deposición, en el caso de las soluciones ácidas y alcalinas a base de hipofosfito son especialmente sensibles al pH, debido que al producirse las reacciones químicas, la concentración del ion hidrógeno (H+) se incrementa, cuando los cationes del níquel son reducidos para formar el metal. Para contrarrestar ese efecto, es necesario añadir un agente retenedor (para el caso se utilizó el hidróxido de potasio: KOH-) a la solución, compensando así la formación de los cationes de H+, que resultan en las reacciones, donde el agente retenedor es OH , para producir la reacción siguiente: 2H + + 2OH- 2H 2 O (1) Según las observaciones realizadas durante las deposiciones, cuando el proceso de catálisis inicia, habrá un cambio o descenso en el pH y también cuando en el proceso de una descomposición espontánea de la solución (formación de capas sólidas de níquel fósforo, dentro de la solución y en las paredes en contacto con la solución), habrá inestabilidad en el pH. Para el proceso pre-deposición, se siguieron las recomendaciones de las normas de la ASTM [B 183–79 (1997), B 322-99], tal como se presenta en las etapas siguientes: i- Desengrasado con jabón líquido, con agua o a vapor, se usó agua y jabón (Dove pH neutro), utilizar una cerda suave para aplicar el agua jabonosa al 5 % del volumen, durante unos 5 min o si la pieza es muy compleja, cuando se ha realizado la limpieza de todas las superficies. Luego aplicar, una solución de jabón alcalino fuerte (desengrasador). ii- 2 enjuagados con agua destilada, se recomienda reutilizar el segundo enjuague para otros enjuagues iníciales. iii- Secado con aire caliente, a unos 65 ° centígrados, se utilizó una secadora de cabello. iv- Desengrasado con soda cáustica al 10 %, durante 10 minutos y a temperatura de 60 °C. Se recomienda, utilizar una cocina de 2 quemadores y un depósito para calentar agua y 6 preparar la solución con la soda caustica, utilizar un agitador de vidrio u otro que no deje residuos en el proceso. Realizarlo en un área ventilada. v- 2 enjuagados con agua destilada. vi- 1Activación con la solución apropiada, para cada material (para los aceros al carbono, usar ácido clorhídrico al 20%, durante 1 minuto. Usar protección adecuada). vii- 2 enjuagados con agua destilada. Posteriormente, las probetas deben ser sumergidas inmediatamente en la solución, sin dejar que éstas se sequen; lo cual debe ser en un sostenedor adecuado, para que la pieza no toque el fondo y esté siempre inmersa durante el proceso. Por supuesto, que se siguieron las especificaciones dadas por la norma ASTM designación B733-97 y de la UNE 112042:1994 e ISO 4527:1987, la cual indica las especificaciones, referente al recubrimiento autocatalítico de níquel-fósforo. Fig. 3. Diagrama de flujo del desarrollo del subproceso, para preparar la solución autocatalítica. Fig. 4. Diagrama de flujo, del subproceso de preparación de la superficie a recubrir. 1 Para mas detalle, consultar Argueta Cruz/ Azucena Vásquez / Palma Flores, Diseño y construcción de un sistema para la deposición autocatalítica de recubrimientos de níquel-fósforo; el capítulo: 3. Tesario UES. San Salvador, 2002. 7 Fig. 5. Diagrama de flujo, del desarrollo del proceso de deposición, las flechas en color verde indican las etapas realizadas en la deposición en un reactor químico, el diagrama completo es como se llevó a cabo el proceso en el sistema. Fig. 6. Muestra de cómo se enmascaró un área que no se necesitó recubrir, en este caso de unas probetas (acero 1020 y 1045); también aparecen algunos especímenes y en la derecha, piezas (acero 4340) que se recubrieron con el sistema. Fig. 7. Listado de sustratos más comunes en los que puede aplicarse el recubrimiento de níquel químico. No se omite mencionar que también puede recubrirse plásticos y cerámicos. 8 Fig. 8. Fotomicrografías tomadas a un aumento de 500 veces; presenta el sustratorecubrimiento Ni-P, de los especímenes de 2 tipos de aceros utilizados (1020 y 1045). a) y b) recubrimientos obtenidos en el sistema; c) y d) recubrimientos obtenidos en un reactor. A continuación se enlistan en tablas, los químicos utilizados en los procesos de preparar la solución, limpieza con la activación y finalmente los utilizados en la pasivación del sistema. Tabla 2. Reactivos químicos utilizados en la preparación de un litro de solución autocatalítica. Reactivos Función Formula química Masa, g/l H2O 880.00 0.88 mol-g % mol 18.02 48.83 0.37 Agua destilada Solvente Cloruro de Níquel Catión de níquel NiCL2 ·6H2O 21.00 0.02 237.7 0.09 2690.54 Hipofosfito de Sodio Agente reductor NaH2PO2 ·H2O 24.00 0.02 105.99 0.23 468.08 Cloruro de Amonio Agente acomplejante NH4Cl 30.00 0.03 53.49 0.56 95.37 Citrato de Sodio Agente estabilizador Na3C6H5O7 ·2H2O 45.00 0.05 294.1 0.15 1922.11 925.00 0.93 18.02 51.33 0.35 Agua total /litro de solución Agregado Total 1000.00 100.00 709.30 49.86 5176.46 Hidróxido de potasio al 10% Agente retenedor KOH 100.00 0.10 56.11 1.78 31.48 9 % peso Peso, mol Tabla 3. Compuestos químicos utilizados en la limpieza y activación. Nombre, reactivos Función Agua destilada Enjuague y solvente Ácido clorhídrico al 20 % Activar la superficie Soda cáustica al 10% Limpieza final Jabón alcalino neutro Limpieza inicial Jabón líquido al 5 % Prelimpieza Formula química Masa, g/l Peso, mol H2O 1000 18.02 HCl al 33 % 200 36.46 + 18.02 NaOH al 10 % 100 40 + 18.02 30 a 120 5 a 10 Tabla 4. Compuestos químicos utilizados en la pasivación del sistema. Nombre, reactivos Función Formula Masa, g/l Peso, mol Agua destilada Enjuague y solvente H2O 1000 18.02 Ácido nítrico al 15 % Activar la superficie HNO3 al 50 % 150 63.01 + 18.02 4.2 Dificultades y problemas encontrados i- Con respecto al brillo de los recubrimientos, se conoce que en todo proceso de recubrimiento, el brillo de la superficie depende del pulido de la pieza antes de recubrir; es decir, entre más pulido este el substrato, más brillante será el recubrimiento, lo cual en las piezas (Acero 4340) recubiertas representó una dificultad, pues el acabado no era muy bueno. ii- Un problema que se encuentra comúnmente en las soluciones alcalinas es la acumulación de sales carbonatadas. Estas provienen de la disolución en la solución del dióxido de carbono en la atmósfera. iii- El baño y la calidad del depósito debe ser también estable dentro de un rango de variación, lo cual en ocasiones por no tener instrumental adecuado, generó en un par de ocasiones la deposición espontanea de la solución. Ver figura 10 en anexo. iv- La obtención de algunos químicos representa cierto grado de dificultad, pues en el país INQUIFAR o FEDEFARMA, importan los químicos por pedidos y la cantidad debe estar acorde al mínimo de venta por el productor; por lo cual en el caso de hipofosfito de sodio, se necesita comprar 25 kilos como mínimo, que para procesos en pequeña escala no es rentable. v- El filtrado manual de la solución, consume cierto tiempo, pues hacer pasar la solución por un papel filtro de 0.5 micras de m, no se puede realizar rápidamente. Además se debe de evitar el contacto del operario con la solución autocatalítica o que ésta se derrame. 10 vi- No realizar deposición sobre piezas recubiertas con Cd, Pb o Zn, pues esos átomos son venenos para la solución autocatalítica. vii- El proceso de calentar la solución autocalítica a una velocidad de 1 °C cada 6 minutos, implica tiempo que eleva los costos del proceso. Además es necesaria agitación durante el calentamiento para evitar calentamientos puntuales en la solución. También se debe procurar, que el pH se incremente proporcionalmente, tal como se hace con la temperatura hasta alcanzar el valor de 8, recomendado en la deposición. Viii- Se sabe, por medio de referencias bibliográfica, que en los recubrimientos electrolíticos se utilizan sales de cianuro, las cuales son altamente tóxicas. Aunque existen substitutos menos contaminantes que estas sales, sin embargo la utilización de estos substitutos, hace más tardado o más costoso el proceso electrolítico, lo cual representa una ventaja del recubrimiento autocatalítico, pues no utiliza esas sales, pero sigue inmerso los riesgos debido al uso de ácidos en los procesos de decapado (eliminación de óxidos de la superficie del metal), pasivación de los componentes metálicos del sistema en contacto con la solución y la activación de la superficie a recubrir. Utilizar implementos y protección adecuada. También al agua de los enjuagues debe verificársele el pH, si es muy bajo, debe neutralizarse con soda cáustica para poder verterse a un cuerpo receptor, o disponerla como desecho en un recipiente apropiado o evaluarla por algunos iones metálicos, que pueden haberse desprendido de la superficie, según recomienda la norma salvadoreña NSO 13.07.03:98, antes de verterla a un cuerpo receptor. 4.3 Comentarios finales i- Aparte de construir el sistema para pruebas, otro objetivo fue el de generar capas bien adheridas a un substrato (acero para el caso) con propiedades mecánicas, químicas y físicas requeridas, cuya velocidad de deposición a 40 °C fue de 1m/h; entre 50 y 60 °C fue de 2.5 m/h; a 70 °C la velocidad fue entre 5 a 6 m/h. Así, estos resultados son muy similares a los reportados en la literatura. ii- El uso del acero inoxidable es la tecnología o producto, que ha influido en disminuir la necesidad de aplicar recubrimientos de níquel y cromo; aún cuando, de acuerdo a un reporte reciente de Global Industry Analysts, para 20152 el mercado de los recubrimientos alcanzará los 13.64 billones de dólares a nivel mundial, que se considera será debido a las 2 _http://www.zimbio.com/Electroless+Nickel+Plating/articles/70_dk_Ddsu6/Global+Electroplating+Market+Reach+13+ 64+Billion: Global Electroplating Market to Reach $13.64 Billion by 2015, According to New Report by Global Industry Analysts, Inc. 11 tecnologías del níquel químico y el cromo duro, lo cual se espera que beneficie la producción basada en precios bajos de países en desarrollo como el nuestro. iii- Hablando de costos de producción del níquel químico, comparado con los procesos electrolíticos, existe una relación variable que puede considerarse el doble del precio por cm2. iv- Un buen recubrimiento autocatalítico, es el resultado de la experimentación práctica y habilidad para realizar el proceso, al poder controlar la velocidad de deposición mediante las variables adecuadas como lo son temperatura, concentración de hipofosfito, pH, etc. con la finalidad de obtener el espesor y las propiedades deseadas. Según la fuente3 de consulta de universidad de Navarra (España), se requieren las siguientes competencias: Capacidad de poder realizar tratamientos superficiales, controlando los productos obtenidos con criterios de calidad, seguridad y respeto al medio ambiente, así como el funcionamiento de los equipos e instalaciones, responsabilizándose de su mantenimiento de primer nivel. Fuentes de consulta recomendadas ‐ Azucena, C. O et. al; Tesis de Ingeniería Mecánica; Diseño y construcción de un Sistema para Depositar Recubrimientos Autocatalíticos de Níquel‐Fósforo. Universidad De El Salvador (2002) ‐ Berríos J. A; Comportamiento a la Fatiga del Acero AISI 1045 Recubierto con un Depósito Autocatalítico de Ni‐P. (1998), www.Elsevier.com; página; 17‐40; 51‐59 ‐ Brenner and Riddell; Proc. American Electroplaters Soc.33, (1946), página; 16. ‐ http://www.ceads.org.ar/casos/2000/Pleds%20Produc%20mas%20limpia%20en%20cromo.pdf____ Cromo Duro/Níquel Químico: Especificaciones Técnicas; Tecnocrom Industrial, S.A. - http://aias.es/pd; vicenç Moreno Torne Electro-durocrom,s.l, Jornada de recubrimientos y tratamientos de superficies; BCN Rail, 1 de Diciembre de 2009. Barcelona. http://dpto.educacion.navarra.es/cualificaciones/CualificacionesPDF/FME036_2.pdf; Anexo 36; cualificación 3 profesional: tratamientos superficiales 12 Anexos Figura 9 (superior lado izquierdo): muestra el sistema, durante uno de los procesos de deposición. Figura 10 (superior lado derecho): Muestra el descomposición momento de la de solución autocatalítica. Figura 11. Muestra en el lado izquierdo, las piezas recubiertas a ser utilizadas y en el lado derecho una similar, dañada debido que el material utilizado en su fabricación, no es adecuado para el ambiente corrosivo donde funciona; al material se le aplicó el recubrimiento y se comprobó que así resiste al ambiente corrosivo al que es sometido durante su uso. 13