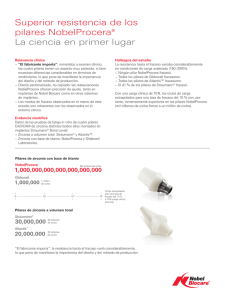

resistencia flexural de la zirconia monolítica sometida a diferentes

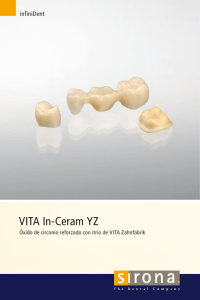

Anuncio