días - Repositorio Digital USFQ - Universidad San Francisco de Quito

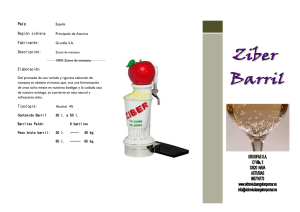

Anuncio