CAPITULO IV 1. DESCRIPCION DE LA PROPUESTA

Anuncio

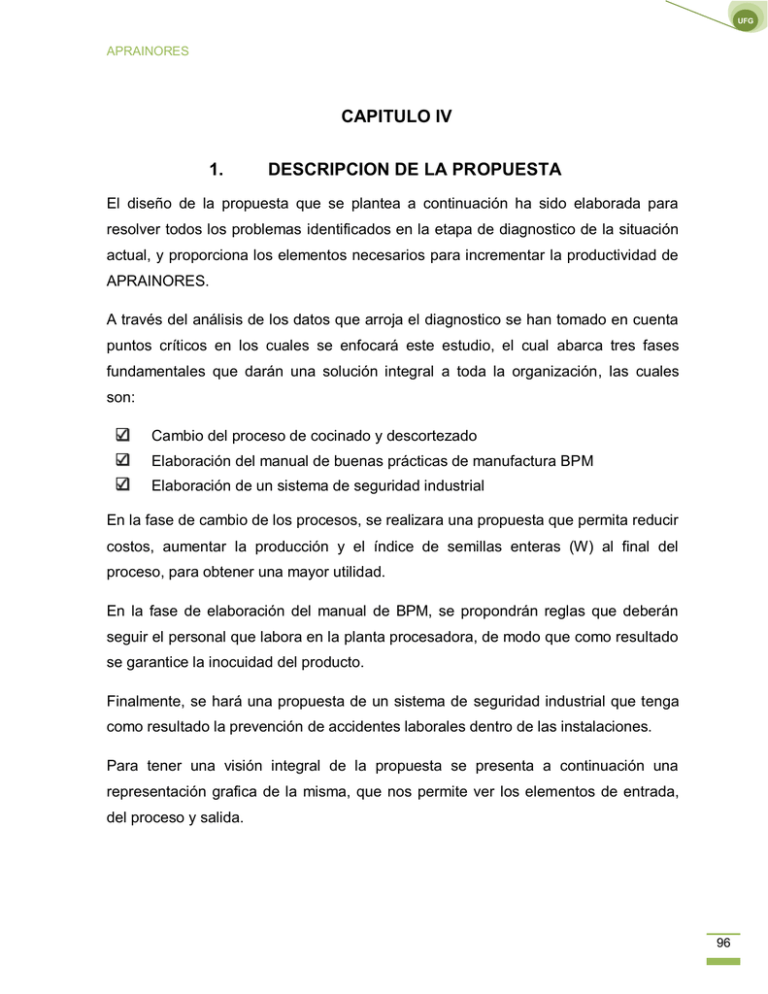

UFG APRAINORES CAPITULO IV 1. DESCRIPCION DE LA PROPUESTA El diseño de la propuesta que se plantea a continuación ha sido elaborada para resolver todos los problemas identificados en la etapa de diagnostico de la situación actual, y proporciona los elementos necesarios para incrementar la productividad de APRAINORES. A través del análisis de los datos que arroja el diagnostico se han tomado en cuenta puntos críticos en los cuales se enfocará este estudio, el cual abarca tres fases fundamentales que darán una solución integral a toda la organización, las cuales son: Cambio del proceso de cocinado y descortezado Elaboración del manual de buenas prácticas de manufactura BPM Elaboración de un sistema de seguridad industrial En la fase de cambio de los procesos, se realizara una propuesta que permita reducir costos, aumentar la producción y el índice de semillas enteras (W) al final del proceso, para obtener una mayor utilidad. En la fase de elaboración del manual de BPM, se propondrán reglas que deberán seguir el personal que labora en la planta procesadora, de modo que como resultado se garantice la inocuidad del producto. Finalmente, se hará una propuesta de un sistema de seguridad industrial que tenga como resultado la prevención de accidentes laborales dentro de las instalaciones. Para tener una visión integral de la propuesta se presenta a continuación una representación grafica de la misma, que nos permite ver los elementos de entrada, del proceso y salida. 96 UFG APRAINORES • Altos costos de Produccion • Baja produccion • Procesos anti-higienicos • Procesos inseguros ENTRADA PROCESO • Innovación de Procesos • Buenas Prácticas de Manufactura • Seguridad Industrial • Reduccion de Costos • Incremento de la Producción • Inocuidad de Productos • Seguridad para el Personal SALIDA 97 UFG APRAINORES 1.1 ELEMENTOS DE LA PROPUESTA Entrada Son todas los problemas identificados en el diagnostico de la situación actual de APRAINORES, que permitirán la implantación de la propuesta, y que están directamente relacionadas, para que se lleven a cabo los cambios. Proceso El procesador de la propuesta es un conjunto de procedimientos a seguir para dar solución a la situación problemática que enfrenta APRAINORES, en la que se abarcan las tres fases, para realizar una solución integral. Salida Como resultado de poner en práctica los procedimientos del procesador, tenemos como resultado estos elementos, que contribuirán al desarrollo social de APRAINORES, y por ende de la zona del bajo Lempa, específicamente el cantón San Carlos. 2. FASE 1 “CAMBIO DEL PROCESO DE COCINADO Y DESCORTEZADO” En esta fase se hará una propuesta de cambio de los métodos que hasta la fecha se utilizan en las operaciones de cocinado y descortezado, los propósitos primordiales con estos cambios son: Reducir costos Actualmente se utiliza aceite vegetal en el proceso de cocinado, al cocinar las semillas con aceite no se le agrega ni se le quita ninguna propiedad o elemento (sabor o color) a la nuez, únicamente se hace para endurecer la cascara que recubre la nuez, es por eso que se decidió buscar otra alternativa que produzca el mismo efecto en la cascara (endurecerla), esta nueva forma de endurecer la cascara debe eliminar la utilización de aceite. Al cambiarlo por otro elemento más barato se habrán reducido los costos. 98 UFG APRAINORES Aumentar la producción En el proceso de descortezado actualmente se genera un cuello de botella, es por eso que se ha decidido cambiar el método de este proceso, para que los operarios sean más productivos y puedan procesar mas semillas por jornada laboral que actualmente el promedio por cada trabajador está por 70lb/día de semilla, que equivalen a 14lb de nueces, para esto se buscará un método que permita procesar mas semilla de una forma mecanizada eliminando la piedra que actualmente se utiliza. Aumentar el porcentaje de nueces enteras (W) al final del proceso En el mismo proceso de descortezado se da otro problema, el cual es que se quiebra mucha nuez al momento de de impactarla con la piedra, la cual al final del proceso de transformación se maneja el porcentaje de 38%, esto hace que APRAINORES pierda utilidades al momento de la venta, ya que estas nueces son mejor pagadas que mitades o las quebradas, por consecuencia el cambio de este proceso debe producir dos impactos muy importantes, primero que le permita al operario descortezar mas semillas y que también se quiebren menos nueces. Se considera que con estos cambios APRAINORES será más productiva; en ninguno de estos cambios se considera recortar personal, ya que se perdería el propósito social de este proyecto, por el contrario, se pretende también incorporar más personal a la planta y con esto abrir la oportunidad a otras personas de la zona del bajo lempa. Los cambios de los procesos deben cumplir con dos límites que no se pueden dejar fuera, que sea técnicamente y económicamente factible, ya que no se puede por obviar que económicamente este tipo de organizaciones no tienen los recursos económicos para hacer cambios drásticos. Es por eso que la propuesta debe estar acorde con la realidad de APRAINORES. 99 UFG APRAINORES 2.1 PROPUESTA DE CAMBIO DEL PROCESO DE COCINADO A continuación se hará paso a paso la propuesta del cambio del método, que puntualmente tiene como objetivo eliminar el aceite. En el proceso de cocinado se utilizan los siguientes instrumentos e insumos: Cocina, que es donde se vierte el aceite y se calienta. Aceite: que es el que se utiliza como elemento para endurecer la cascara. Gas: se utiliza como combustible para hacer funcionar la cocina que calienta el aceite. Dos operarios: que se encargan de realizar esta operación. El método que se propone elimina los primeros tres elementos que son la cocina, el aceite y el gas. Para realizar este cambio de método se propone los siguientes cambios: COCINA AUTOCLAVE Auto clave El autoclave es un generador de vapor de agua, con el cual la cocción de las semillas será a través de este. A continuación se describen las características del autoclave (ANEXO 4). 100 UFG APRAINORES PROCEDENCIA Y PRECIO CIF Brasil US$5,000.00 DIMENSIONES: Largo: 1 metro Ancho: 1 metro Altura: 2.5 metros MATERIAL DEL QUE ESTA HECHO Acero inoxidable CAPACIDAD 500 libras 500 litros de agua COMPONENTES Cilindro Canasta de acero inoxidable Medidor de temperatura Medidor de presión Tapadera de acero inoxidable Válvula de desagüe 101 UFG APRAINORES ACEITE VAPOR DE AGUA Agua El agua será utilizada en forma de vapor para el endurecimiento de la cascara, por lo cual la semilla ya no se cocinará con aceite. GAS PROPANO CASCARA DE LA SEMILLA Cascara de semilla Para el calentamiento del agua, se utilizará la cascara que se quita de la nuez en el proceso de descortezado, con esto se estará haciendo el ahorro del gas propano para esta operación. 102 UFG APRAINORES En el cocinado de la semilla a través de vapor de agua consiste en lo siguiente: El autoclave cocina la nuez a través de vapor de agua, para que crezca con relación a la cáscara, lo que permite el despegamiento eficiente de la película, proporcionando las siguientes ventajas. La cáscara de la nuez se queda más dura, permitiendo su corte sin el comprometimiento de la almendra; El derramamiento del liquido de la cascara es el mínimo posible; Las almendras se mantienen con la película completamente pegada, protegiéndolas de contaminaciones. Las mitades se quedan pegadas entre sí, asegurando la obtención de un elevado porcentual de almendras enteras. 2.2 PROPUESTA DE CAMBIO DEL PROCESO DE DESCORTEZADO A continuación se hará paso a paso la propuesta del cambio del método, que puntualmente tiene como objetivo aumentar la producción y el porcentaje de nueces enteras. En el proceso de descortezado se utilizan los siguientes elementos e insumos: Piedra: que es con la que se golpea la semilla para quebrarla y poder extraer la nuez. Ceniza: que se utiliza para quitar el aceite que tiene aún la semilla, y evitar el deslizamiento de la misma al momento de impactarla. Guantes: que se utilizan para evitar que se resbale la semilla en su manipulación. Operarios: para esta operación se utilizan actualmente 26 personas. El método que se propone elimina los primeros dos elementos que son la piedra y la ceniza. Para realizar este cambio de método se propone lo siguiente: 103 UFG APRAINORES PIEDRA DECORTICADORA Decorticadora: Es una máquina herramienta, que utiliza una cuchilla para el corte de la semilla, cuando la cascara está dura, para poder extraer la nuez, evitando en que se quiebre. A continuación se describen las características de la decorticadora (ANEXO 4). PROCEDENCIA Y PRECIO CIF Brasil US$300.00 DIMENSIONES: Largo: 1 metro Ancho: 75 centímetros Altura: 1 metro MATERIAL DEL QUE ESTA HECHO Acero inoxidable CAPACIDAD 20.71 libras/hora COMPONENTES Mecanismo, bancada y cuchilla 104 UFG APRAINORES El proceso de descortezado con el nuevo método consiste en lo siguiente: Los decorticadores manuales se ajustan a los tipos de nueces y se fijan en bancadas metálicas. Dos operadores ejecutan la operación: uno corta la semilla y el otro saca la nuez de la cascara. Según datos del fabricante se estaría alcanzando un 65% de nueces W, 14% de S y un 21% de nueces P. 2.3 ESTUDIO TECNICO DEL NUEVO PROCESO A continuación se presenta un estudio técnico integral del nuevo proceso de producción, donde se abarca el volumen de producción, maquinas herramientas que se utilizarán, distribución de los días laborales, ritmo de producción, el balance de la línea de producción, la distribución de planta propuesta, descripción del nuevo proceso productivo, carta de proceso de la semilla de marañón y el diagrama del flujo de la semilla, diagrama de recorrido propuesto, puntos críticos de control y costos de implantación de la propuesta. Volumen de producción En base a la oferta de semillas con la cual cuenta APRAINORES por parte de sus proveedores, que es de 8,000qq, se ha determinado un estudio para 6,000 de estos. Tomando en cuenta la producción actual que se detallo en el capitulo anterior, se hará un incremento de 2,000qq anuales, que representa un crecimiento de producción del 50%. 4,000 𝑞𝑞 = 100% 6,000 𝑞𝑞 100 % − 100% = 𝟓𝟎% 4,000 𝑞𝑞 105 UFG APRAINORES Maquinaria y herramientas Para realizar las operaciones con el nuevo proceso se utilizaran las misma maquinas y herramientas que se utilizan actualmente, a excepción de las cocinas y las mesas metálicas del área de descortezado. A continuación se presenta un cuadro con el detalle de cada una de ellas. Tabla 4.1 Maquinas y herramientas CANTIDAD EQUIPO UTILIZACION Bancos de metal Para los obreros 1 Bascula de plataforma Para pesar la pepa en recepción de MP 1 Bascula electrónica digital Para bolsas de producto terminado 1 Autoclave Para el cocido de la pepa 1 Compresor de 4.5 H.P. Para la máquina de empaque 1 Empacadora electrónica Para sellar las bolsas al vacio 4 Equipo de aire acondicionado Para el área de despeliculado y clasificado Estantes de acero inoxidable Para el almacenamiento de la pepa 6 Extintor Para uso en caso de incendio 4 Horno industrial Para dorar la almendra 6 Mesa cubierta de acero inoxidable Para el despeliculado y clasificado 1 Regulador de oxigeno Para la máquina de empaque 1 Sistema industrial de gas propano Para las cocinas y los hornos 18 Decorticadoras Para el descortezado 106 UFG APRAINORES Días laborales Tomando en cuenta los asuetos nacionales, la distribución de los días laborales anuales para esta propuesta no sufrirá ningún cambio, a continuación se presenta el detalle de esta. Tabla 4.2 Distribución de días laborales Total de días en el año Días de descanso Días de asueto oficiales Vacaciones Días hábiles 365 78 9 15 263 Días de asueto: 1° de Enero. Jueves Santa). y 1° de Mayo. 6 de agosto. viernes (Semana 15 de Septiembre. 2 de Noviembre. 25 de Diciembre. 1 junio. Ritmo de producción Debido al aumento de la producción (que es de 2,000qq), se presenta a continuación el cálculo del nuevo ritmo, del cual se basa para hacer el balance de línea. Para realizar este cálculo se tomo en cuenta los 263 días laborales al año, con base a un total de 8 horas diarias, de las cuales se descontó 1 hora diaria que corresponde a media hora de almuerzo y dos recesos de 15 minutos cada uno (uno por la mañana y otro por la tarde), además se realizo en calculo en base a un eficiencia del 95%. 107 UFG APRAINORES 𝑃𝑟𝑜𝑑𝑢𝑐𝑐𝑖𝑜𝑛 𝑎𝑛𝑢𝑎𝑙 = 6,000 𝑞𝑞 𝑎ñ𝑜 𝐷𝑖𝑎𝑠 𝑙𝑎𝑏𝑜𝑟𝑎𝑙𝑒𝑠 𝑎𝑛𝑢𝑎𝑙𝑒𝑠 = 263 𝐻𝑜𝑟𝑎𝑠 𝑙𝑎𝑏𝑜𝑟𝑎𝑙𝑒𝑠 𝑝𝑜𝑟 𝑑í𝑎 = 8 𝑑í𝑎𝑠 𝑎ñ𝑜 ℎ𝑜𝑟𝑎𝑠 𝑑í𝑎 𝐸𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑖𝑎 = 95% 𝐻𝑜𝑟𝑎𝑠 𝑙𝑎𝑏𝑜𝑟𝑎𝑙𝑒𝑠 𝑎𝑛𝑢𝑎𝑙𝑒𝑠 (𝐻𝑙) = 263 𝐻𝑙 = 1,841 𝑑𝑖𝑎𝑠 ℎ𝑜𝑟𝑎𝑠 × 8 −1 𝑑í𝑎 𝑎ñ𝑜 ℎ𝑜𝑟𝑎𝑠 𝑎ñ𝑜 𝑀𝑖𝑛𝑢𝑡𝑜𝑠 𝑙𝑎𝑏𝑜𝑟𝑎𝑙𝑒𝑠 𝑒𝑓𝑒𝑐𝑡𝑖𝑣𝑜𝑠 𝑎𝑛𝑢𝑎𝑙𝑒𝑠 𝑀𝑒 = 1,841 𝑀𝑒 = 104,937 ℎ𝑟. 𝑚𝑖𝑛. × 60 × 95% 𝑎ñ𝑜 ℎ𝑟. 𝑚𝑖𝑛. 𝑚𝑖𝑛. ≡ 399 𝑎ñ𝑜 𝑑í𝑎 𝑞𝑞 6,000 𝑎ñ𝑜 𝑅𝑖𝑡𝑚𝑜 𝑑𝑒 𝑝𝑟𝑜𝑑𝑢𝑐𝑐𝑖ó𝑛 𝑅𝑝 = 𝑚𝑖𝑛. 104,937 𝑎ñ𝑜 𝑹𝒑 = 𝟎. 𝟎𝟓𝟕𝟏𝟕𝟕 𝒒𝒒 𝒒𝒒 𝒒𝒒 𝒍𝒐𝒕𝒆𝒔 ≡ 𝟐𝟒 ≡ 𝟑. 𝟒𝟑 ≡𝟕 𝒎𝒊𝒏. 𝒅í𝒂 𝒉𝒓. 𝒅í𝒂 𝑚𝑖𝑛. 399 𝑑í𝑎 𝑉𝑎𝑙𝑜𝑟 𝑅 = 𝑙𝑜𝑡𝑒𝑠 7 𝑑í𝑎 𝑹 = 𝟔𝟎 𝒎𝒊𝒏. 𝒍𝒐𝒕𝒆 108 UFG APRAINORES Balance de línea de producción A continuación se presenta paso a paso el cálculo del balance de línea para la producción de 6,000qq anuales, tomando en cuenta todos los datos presentados anteriormente. Para obtener los tiempos estándar de cada proceso, se recurrió, para el caso de cocción y descortezado a los datos proporcionados por el fabricante de las dos nuevas maquinas, para los procesos restantes se manejan los tiempos estándar actuales. Cocinado El proceso de cocinado de la semilla se realizará mediante el autoclave, los datos proporcionados por el fabricante indican que la semilla se debe cocinar por 50 minutos con vapor de agua para obtener los resultados deseados (el endurecimiento de la cascara), mas 10 minutos para retirar la semilla del autoclave y volver a cargarlo; tiempo total del proceso 60 minutos. Para el volumen de 6,000qq anuales se tiene lo siguiente: 𝑄𝑢𝑖𝑛𝑡𝑎𝑙𝑒𝑠 𝑝𝑜𝑟 𝑐𝑜𝑐𝑐𝑖ó𝑛 𝑄𝑐 = 0.057177 𝑄𝑐 = 3.43 𝑙𝑖𝑏𝑟𝑎𝑠 𝑞𝑞 ≡ 343 𝑙𝑜𝑡𝑒 𝑐𝑜𝑐𝑐𝑖ó𝑛 𝑄𝑢𝑖𝑛𝑡𝑎𝑙𝑒𝑠 𝑐𝑜𝑐𝑖𝑛𝑎𝑑𝑜𝑠 𝑑𝑖𝑎𝑟𝑖𝑜𝑠 𝑄𝑑 = 3.43 𝑄𝑑 = 24 𝑞𝑞 𝑚𝑖𝑛. × 60 𝑚𝑖𝑛. 𝑐𝑜𝑐𝑐𝑖ó𝑛 𝑞𝑞 𝑐𝑜𝑐𝑐𝑖𝑜𝑛 ×7 𝑐𝑜𝑐𝑐𝑖𝑜𝑛 𝑑í𝑎 𝑙𝑖𝑏𝑟𝑎𝑠 𝑙𝑜𝑡𝑒𝑠 𝑞𝑞 ≡ 2,400 ≡7 𝑑í𝑎 𝑑í𝑎 𝑑í𝑎 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 𝑑𝑒 𝑐𝑜𝑐𝑐𝑖ó𝑛 𝑇𝑐𝑐 = 𝑇𝑐𝑐 = 60 1 1 𝑙𝑜𝑡𝑒 60 𝑚𝑖𝑛 𝑚𝑖𝑛. 𝑙𝑜𝑡𝑒 109 UFG APRAINORES Enfriamiento Para esta operación se mantiene el mismo tiempo estándar que la anterior, que equivale a 15 minutos. 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 𝑑𝑒 𝑒𝑛𝑓𝑟𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜 𝑇𝑐𝑒 = 𝑇𝑐𝑒 = 15 1 1 𝑙𝑜𝑡𝑒 15 𝑚𝑖𝑛 𝑚𝑖𝑛. 𝑙𝑜𝑡𝑒 Descortezado El nuevo método para el proceso de descortezado será realizado con maquinas herramientas llamadas decorticadoras, que son procedentes de Brasil. Los tiempos estándar proporcionados por el fabricante son de 20.71 libras de semilla por hora descortezadas por hora, con un porcentaje de semillas enteras del 71% después de este proceso. Teniendo en cuenta estos datos tenemos: 𝑙𝑖𝑏𝑟𝑎𝑠 𝑑𝑒𝑠𝑐𝑜𝑟𝑡𝑒𝑧𝑎𝑑𝑎𝑠 𝑒𝑠𝑡á𝑛𝑑𝑎𝑟 𝑝𝑜𝑟 𝑝𝑢𝑒𝑠𝑡𝑜 𝑑𝑖𝑟𝑎𝑟𝑖𝑎𝑠 𝐿𝑑𝑝 = 20.71 𝐿𝑑𝑝 = 144.97 20.71 𝑙𝑖𝑏𝑟𝑎𝑠 ℎ𝑟. ×7 ℎ𝑟. 𝑑í𝑎 𝑙𝑖𝑏𝑟𝑎𝑠 𝑑í𝑎 𝑙𝑖𝑏𝑟𝑎𝑠 ℎ𝑟. 𝑙𝑖𝑏𝑟𝑎𝑠 𝑙𝑜𝑡𝑒 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 𝑝𝑎𝑟𝑎 𝑑𝑒𝑠𝑐𝑜𝑟𝑡𝑒𝑧𝑎𝑑𝑜 𝑇𝑐𝑑 = 𝑙𝑖𝑏𝑟𝑎𝑠 20.71 ℎ𝑟. 343 𝑇𝑐𝑑 = 16.56 ℎ𝑟𝑠. 𝑚𝑖𝑛. ≡ 993.72 𝑙𝑜𝑡𝑒 𝑙𝑜𝑡𝑒 110 UFG APRAINORES Horneado Este proceso será igual que el que se utiliza actualmente, únicamente se hará el cálculo para obtener el número de hornos que se necesitan para el nuevo balance de línea. 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 ℎ𝑜𝑟𝑛𝑒𝑎𝑑𝑜 = 90 𝑚𝑖𝑛. 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑝𝑎𝑟𝑎 𝑐𝑎𝑑𝑎 ℎ𝑜𝑟𝑛𝑜 = 12 𝑙𝑎𝑡𝑎𝑠 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑝𝑎𝑟𝑎 𝑐𝑎𝑑𝑎 𝑙𝑎𝑡𝑎 = 3 𝑙𝑖𝑏𝑟𝑎𝑠 𝑙𝑎𝑡𝑎 𝐿𝑖𝑏𝑟𝑎𝑠 𝑑𝑒 𝑐𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑝𝑜𝑟 ℎ𝑜𝑟𝑛𝑜 (𝐿ℎ) = 12 𝑙𝑎𝑡𝑎𝑠 × 3 𝑙𝑖𝑏𝑟𝑎𝑠 𝑙𝑎𝑡𝑎 𝐿ℎ = 36 𝑙𝑖𝑏𝑟𝑎𝑠 𝐿𝑖𝑏𝑟𝑎𝑠 𝑑𝑒 𝑛𝑢𝑒𝑧 𝑒𝑠𝑡á𝑛𝑑𝑎𝑟 𝑑𝑒𝑠𝑝𝑢𝑒𝑠 𝑑𝑒𝑙 𝑑𝑒𝑠𝑐𝑜𝑟𝑡𝑒𝑧𝑎𝑑𝑜 𝐿𝑛 𝐿𝑛 = 343 𝑙𝑖𝑏𝑟𝑎𝑠 𝑠𝑒𝑚𝑖𝑙𝑙𝑎𝑠 × 20% 𝑛𝑢𝑒𝑧 𝑠𝑒𝑚𝑖𝑙𝑙𝑎 𝐿𝑛 = 68.6 𝑙𝑖𝑏𝑟𝑎𝑠 𝑛𝑢𝑒𝑧 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 𝑝𝑎𝑟𝑎 ℎ𝑜𝑟𝑛𝑜 𝑇𝑐ℎ = 𝑇𝑐ℎ = 90 1 1 𝑙𝑜𝑡𝑒 90 𝑚𝑖𝑛. 𝑚𝑖𝑛. 𝑙𝑜𝑡𝑒 Enfriamiento Luego del horneado las nueces se dejan reposar para su enfriamiento por un tiempo de 15 minutos, para luego pasar al despeliculado. El tiempo de ciclo del enfriamiento es igual al anterior. 111 UFG APRAINORES Despeliculado Este proceso se mantiene como actualmente se está realizando, únicamente se realiza el cálculo para balancear la línea en este volumen de producción. Tomando en cuenta que cada operario promedia en este proceso 20 libras de nueces diarias. 𝐿𝑖𝑏𝑟𝑎𝑠 𝑑𝑒 𝑛𝑢𝑒𝑐𝑒𝑠 𝑑𝑖𝑎𝑟𝑖𝑎𝑠 𝑁𝑑 = 2,400 𝑁𝑑 = 480 14.28 𝑙𝑖𝑏𝑟𝑎𝑠 𝑠𝑒𝑚𝑖𝑙𝑙𝑎 × 20% 𝑠𝑒𝑚𝑖𝑙𝑙𝑎 𝑛𝑢𝑒𝑧 𝑙𝑖𝑏𝑟𝑎𝑠 𝑛𝑢𝑒𝑧 𝑙𝑖𝑏𝑟𝑎𝑠 ℎ𝑟. 𝑙𝑖𝑏𝑟𝑎𝑠 𝑙𝑜𝑡𝑒 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 𝑝𝑎𝑟𝑎 𝑑𝑒𝑠𝑝𝑒𝑙𝑖𝑐𝑢𝑙𝑎𝑑𝑜 𝑇𝑐𝑑𝑒 = 𝑙𝑖𝑏𝑟𝑎𝑠 14.28 ℎ𝑟. 343 𝑇𝑐𝑑𝑒 = 24.01 ℎ𝑟𝑠. 𝑚𝑖𝑛. ≡ 1,440.6 𝑙𝑜𝑡𝑒 𝑙𝑜𝑡𝑒 Clasificado Para esta operación se mantiene la que se utiliza actualmente, el tiempo estándar promedio por operario es de 35 libras diarias. En base a ese dato se hace el cálculo para determinar el número de operarios que se necesitan en esta área. 𝑁𝑑 = 480 25 𝑙𝑖𝑏𝑟𝑎𝑠 𝑛𝑢𝑒𝑧 𝑙𝑖𝑏𝑟𝑎𝑠 ℎ𝑟. 𝑙𝑖𝑏𝑟𝑎𝑠 343 𝑙𝑜𝑡𝑒 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 𝑝𝑎𝑟𝑎 𝑐𝑙𝑎𝑠𝑖𝑓𝑖𝑐𝑎𝑑𝑜 𝑇𝑐𝑠 = 𝑙𝑖𝑏𝑟𝑎𝑠 25 ℎ𝑟. 𝑇𝑐𝑠 = 13.72 ℎ𝑟𝑠. 𝑚𝑖𝑛. ≡ 823.2 𝑙𝑜𝑡𝑒 𝑙𝑜𝑡𝑒 112 UFG APRAINORES Empaque El empaque se realizará de la misma forma que se está realizando actualmente, el tiempo estándar para el empaque de una caja de 25 libras equivale a 12 minutos. Para este balance de línea se hace el cálculo del tiempo. 𝑙𝑖𝑏𝑟𝑎𝑠 68.6 𝑛𝑢𝑒𝑧 𝑁ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑐𝑎𝑗𝑎𝑠 𝑝𝑎𝑟𝑎 𝑙𝑎𝑠 68.6 𝑙𝑖𝑏𝑟𝑎𝑠 𝑑𝑒 𝑛𝑢𝑒𝑧 (𝐶𝑛) = 𝑙𝑖𝑏𝑟𝑎𝑠 25 𝑐𝑎𝑗𝑎 𝐶𝑛 = 2.74 ≡ 3 5 𝑐𝑎𝑗𝑎𝑠 𝑛𝑢𝑒𝑧 𝑐𝑎𝑗𝑎𝑠 𝑙𝑖𝑏𝑟𝑎𝑠 𝑠𝑒𝑚𝑖𝑙𝑙𝑎 ≡ 625 ℎ𝑟. ℎ𝑟. 𝑙𝑖𝑏𝑟𝑎𝑠 343 𝑙𝑜𝑡𝑒 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 𝑝𝑎𝑟𝑎 𝑒𝑚𝑝𝑎𝑐𝑎𝑑𝑜 𝑇𝑐𝑒𝑚 = 𝑙𝑖𝑏𝑟𝑎𝑠 625 ℎ𝑟. 𝑇𝑐𝑒𝑚 = 0.548 𝑚𝑖𝑛. ℎ𝑟𝑠. ≡ 32.928 𝑙𝑜𝑡𝑒 𝑙𝑜𝑡𝑒 Una vez determinados los tiempos estándar para cada operación se presenta el siguiente cuadro resumen de los mismos. Un lote equivale a 343 libras de semillas. En el siguiente cuadro se presenta el resumen de cada operación y el número de puestos y operarios necesarios para cada una. 113 UFG APRAINORES Tabla 4.3 Resumen del balance de línea VALOR R TIEMPO DE CICLO N° ESTACIONES MAQUINAS NECESARIAS OPERARIOS POR OPERACION TIEMPO PROMEDIO DE CICLO % DE CARGA Cocinado 60 60 1 1 1 60 100 Enfriado 60 15 1 0 1 15 25 Descortezado 60 993.72 18 18 36 55.2 92 Horneado 60 90 2 4 1 45 75 Enfriado 60 15 1 0 1 15 25 Despeliculado 60 1,440.6 26 0 26 55.4 92.33 Clasificado 60 823.2 15 0 15 54.88 91.46 Empacado 60 32.928 1 1 1 32.928 54.88 82 333.408 OPERACIÓN Total 65 Distribución en planta Para los cambios en los proceso de cocinado y descortezado, la distribución en planta no sufre ningún cambio, únicamente el cambio de las cocinas por el autoclave que estará ubicado en la misma área, igualmente para el descortezado. 114 UFG APRAINORES DISTRIBUCION DE PLANTA PROPUESTA GAS 9.1m 2.5m 2.8m 14.1m 2.9m BODEGA 3.8m 4.0m 1.0m HORNO 1 AUTOCLAVE HORNO 2 HORNOS 7.7m DESPELICULADO BODEGA DE PRODUCTO TERMINADO 2.4m BODEGA DE MATERIA PRIMA PILA DE SECADO 9.0m 5.5m 19.1m 6.1m 13.0m palet DESCORTEZADO 5.4m CLASIFICACION 8.8m 4.5m EMPACADO 3.4m BODEGA 1.8m 5.5m BODEGA 6.4m 45.4m UNIVERSIDAD FRANCISCO GAVIDIA ESCALA 1 : 200 DISTRIBUCION EN PLANTA EMPRESA: APRAINORES CORTEZ BAÑOS, CARLOS DISEÑADO HERNANDEZ, LUIS POR: MONGE ALEMAN, JOSE 115 UFG APRAINORES Descripción del nuevo proceso productivo A continuación se presenta una descripción paso a paso del proceso de producción propuesto que se realizará en APRAINORES. El fruto es recibido y pesado en el área de recepción, luego se almacena en la bodega de materia prima. Luego el fruto es trasladado desde la bodega hacia el área de cocinado. En la operación de cocinado o pre-cocido de la fruta se ubicará un operario, el cual se encargara de cocinar los lotes de 343 libras de semilla cada uno, con 300 litros de agua cada dos cocidas, en el autoclave a 400 °F por un tiempo de 50 minutos, donde se endurece la cascara de la semilla, este proceso sirve para que se desprenda la cascara y se pueda extraer la nuez con más facilidad. Posterior al cocinado el contenido de lote será vertido en la pila de enfriamiento donde se deja reposar por 15 minutos. Luego que las semillas están a temperatura ambiente pasarán a la operación de descortezado o descascarado, que se realizará con las máquinas decoticadoras, donde las cáscaras serán retiradas, El operario deberá Acá se determina la cantidad de nueces enteras (W), mitades (S) o pedazos (P) y es aquí donde son separadas. Luego las nueces son puestas en bandejas de lámina para el horneado, para que la piel que cubre la nuez sea desprendida. Se utilizan hornos de panadería con capacidad de 12 bandejas cada uno, el tiempo de horneado es de 1 ½ horas a una temperatura de 300°F, se deja reposar en estantes durante 15 minutos para su enfriamiento. Luego las nueces se trasladan a el área de despeliculado o deshollejado en bolsas. Este proceso consiste en quitar la piel adherida a la nuez mediante raspadura con una navaja afilada. 116 UFG APRAINORES Luego las nueces se trasladan al área de clasificación donde son separadas por color (morenas y blancas) y posteriormente son embolsadas y llevadas al área de empacado. Luego que las nueces han sido clasificadas, se procede a empacarlas en bolsas de polipropileno de 25 libras al vacio; el proceso se realiza con una maquina empacadora semiautomática; luego la bolsa es introducida en una caja de cartón con la identificación pertinente; al final es trasladada hacia la bodega de P.T. Ubicación del punto crítico de control (HACCP) Debido al tipo de proceso y producto, hay dos factores que se deben controlar: la acidez y la humedad; la acidez es un factor que es controlado ya que es un producto natural al que no se le agrega ningún otro componente químico en el proceso, y que tiene niveles aceptables de este. Lo que respecta a la humedad es el factor crítico que se debe controlar en el proceso, debido a esto el punto donde se debe estar controlando es después del proceso de horneado, al enfriarse la semilla. En este punto se tomara lectura con un instrumento de medición de humedad, donde se permitirá un máximo de un 4% de humedad. De esta lectura se llevara un registro periódico. En la imagen se muestra el instrumento para la medición de humedad. 117 UFG APRAINORES Carta de operaciones del proceso de la semilla de marañón propuesto CARTA DE OPERACIONES DEL PROCESO DE LA SEMILLA DE MARAÑON DIAGRAMA N° APROBADO POR: ING. SAUL GRANADOS OBSERVACION: PARA EL PROCESO ACTUAL EL LOTE ES DE 100 LIB. PARA EL PROPUESTO ES DE 343 LB. LUGAR: APRAINORES COMPUESTO POR: CARLOS BAÑOS, LUIS HERNANDEZ, EFRAIN MONGE ACTIVIDAD R E S U M E N ACTUAL PROPUESTA ECONOMIA OPERACION 8 7 1 INSPECCION 2 2 0 241 380 TIEMPO (minutos) SEMILLA DE MARAÑON VAPOR DE AGUA 60 MINUTOS 1 COCINAR A 400°F 15 MINUTOS 2 ENFRIAR 56 MINUTOS 3,1 90 MINUTOS 4 HORNEAR A 300 °F 15 MINUTOS 5 ENFRIAR 56 MINUTOS 6 DESPELICULAR 55 MINUTOS 2 CLASIFICAR POR COLOR 7 EMPACAR EN BOLSA E INTRODUCIRLO EN CAJA DESCORTEZAR Y CLASIFICAR EN W, S, P BOLSA, CAJA 33 MINUTOS 118 UFG APRAINORES Diagrama de flujo de la nuez de marañón propuesto DIAGRAMA DE FLUJO DEL PROCESO DE LA SEMILLA DE MARAÑON DIAGRAMA N° APROBADO POR: ING. SAUL GRANADOS OBSERVACION: PARA EL PROCESO ACTUAL EL LOTE ES DE 100 LIB. PARA EL PROPUESTO ES DE 343 LB. LUGAR: APRAINORES COMPUESTO POR: CARLOS BAÑOS, LUIS HERNANDEZ, EFRAIN MONGE ALMACEN DE MATERIA PRIMA ACTIVIDAD OPERACION TRANSPORTE ESPERA INSPECCION ALMACENAMIENTO DISTANCIA (metros) TIEMPO (minutos) R E S U M E N ACTUAL PROPUESTA 8 7 8 8 0 0 2 2 2 2 67 67 241 380 ECONOMIA 1 0 0 0 0 0 0 1 15 METROS 1 HACIA EL AREA DE COCINADO 60 MINUTOS 1 COCINAR A 400°F 7 METROS 2 HACIA PILA DE SECADO 15 MINUTOS 2 ENFRIAR 5 METROS 3 HACIA EL AREA DE DESCORTEZADO VAPOR DE AGUA 56 MINUTOS 3,1 DESCORTEZAR Y CLASIFICAR EN W, S, P 9 METROS 4 HACIA EL AREA DE HORNEADO 90 MINUTOS 4 HORNEAR A 300 °F 15 MINUTOS 5 ENFRIAR 8 METROS 5 HACIA EL AREA DE DESPELICULADO 56 MINUTOS 6 DESPELICULAR 7 METROS 6 HACIA EL AREA DE CLASIFICADO 55 MINUTOS 2 CLASIFICAR POR COLOR 8 METROS BOLSA, CAJA 7 HACIA EL AREA DE EMPACADO 33 MINUTOS 7 EMPACAR EN BOLSA E INTRODUCIRLO EN CAJA 8 METROS 8 HACIA LA BODEGA DE PRODUCTO TERMINADO 2 EN BODEGA DE PRODUCTO TERMINADO 119 UFG APRAINORES DIAGRAMA DE RECORRIDO DEL PROCESO DE LA SEMILLA DE MARAÑÓN PROPUESTO GAS 9.1m Ubicación punto critico de control 2.5m 2.8m 14.1m 2.9m BODEGA 3.8m 4.0m 1.0m HORNO 1 AUTOCLAVE HORNO 2 HORNOS 7.7m 1 4 5 6.1m 2.4m 5 4 6 1 2 9 5.5m BODEGA DE MATERIA PRIMA BODEGA DE PRODUCTO TERMINADO DESPELICULADO 2 19.1m 1 13.0m palet 3 3,1 3,1 8 DESCORTEZADO BODEGA 2 7 CLASIFICACION 5.4m 8.8m 4.5m 7 EMPACADO 3.4m 5.5m BODEGA PILA DE SECADO 9.0m 2 6.4m 45.4m UNIVERSIDAD FRANCISCO GAVIDIA ESCALA 1 : 200 DISTRIBUCION EN PLANTA EMPRESA: APRAINORES CORTEZ BAÑOS, CARLOS DISEÑADO HERNANDEZ, LUIS POR: MONGE ALEMAN, JOSE 120 UFG APRAINORES 2.4 INVERSION PROCESO Y PROGRAMACION PARA EL CAMBIO DE Inversión Para llevar a cabo los cambios propuestos es necesario realizar inversiones en la compra de las decorticadoras y el autoclave, así como los impuestos de ingreso y los gastos de instalación de los mismos. El cuadro que a continuación se presenta muestra los valores de las maquinas con precio CIF (puesto en el puerto de Acajutla) en US$. Tabla 4.4 Costos de Fase I CANTIDAD DESCRIPCION 18 DECORTICADORAS 1 AUTOCLAVE 1 COSTO UNITARIO MONTO 300 5,400 5,000 5,000 IMPUESTOS DE INGRESO 10% - 1,220 1 FLETE ACAJUTLA-APRAINORES - 500 1 INSTALACION DE AUTOCLAVE - 300 2 TECNICOS BRASILEÑOS - 6,000 1 IMPREVISTOS 2% - 370 TOTAL 18,790 Programación La programación para el cambio de las cocinas e instalación de las decorticadoras estará a cargo del gerente general de la planta, el cual se encargará de realizar el contacto con la industria metalurgia MECOL ubicada en Brasil, para realizar el pedido y coordinar el traslado del autoclave y las decorticadoras. A continuación se presenta un cuadro de la programación de este proceso, el cual detalla el pedido, traslado, instalación y entrenamiento proporcionado por los técnicos brasileños. 121 UFG APRAINORES PROGRAMA PARA LA PUESTA EN MARCHA DE LA PROPUESTA APRAINORES El Gerente General será el encargado del pedido, y se hará a través de orden de compra escrita. 2 3 El pago de la maquinaria se hará a través de transferencia bancaria 4 5 6 7 8 9 La preparación y traslado del equipo correrá por cuenta de MECO, y tarda 17 días 10 11 12 13 14 La instalación la realizaran dos personas enviadas por MECOL 15 16 17 18 19 20 1 Pedido de autoclave Y decorticadoras 21 22 23 El entrenamiento lo impartirán los dos enviados de MECOL a un precio de $6,000 24 25 26 27 28 29 30 19 - 24 Instalación de Autoclave y decorticadoras 2 - 19 Preparación y traslado MECOL, Brasil – APRAIONRES, El Salvador 24 - 31 Entrenamiento en autoclave 21 - 31 Entrenamiento en decorticadoras NOTA Todo el tramite se hará En 34 días hábiles 122 UFG APRAINORES 2.5 BENEFICIOS DE LA PROPUESTA Al realizar los cambios propuestos se obtendrá como resultado beneficios sociales y económicos, ya que en ninguna etapa de la propuesta se contempla el recorte de personal debido a la introducción de maquinas, por el contrario esta propuesta utilizará once puestos más en el área de producción que el método actual; además los ahorros en insumos y gastos son considerables. Por consecuencia de esto se desarrolla la zona del bajo Lempa, además de producir con menos costos, el método propuesto aumenta la capacidad instalada de la planta. A continuación se presenta un resumen cuantitativo de los beneficios de la propuesta del cambio de método de cocinado y descortezado en la planta APRAINORES. Producción y clases Como se detalló en el capítulo III de este documento, APRAINORES actualmente trabaja un turno de 8 horas, esto quiere decir que opera con el 33% de su capacidad instalada, no es posible aumentar la producción abriendo otro turno laboral debido a la falta de mano de obra de la zona, ya que deberían ser como mínimo 71 personas más para un nuevo turno, lo cual no es factible. Con el cambio de estas dos operaciones APRAINORES estará siendo más productiva, debido al incremento de semilla procesada anualmente, la cual se estima según este estudio en un 50% sobre la capacidad actual, alcanzando los 6,000qq de semilla. Por otro lado, como consecuencia del cambio de método de la operación de descortezado, los índices de las clases de nueces al final del proceso se estarían mejorando considerablemente con respecto al método actual, ya que se esperan en un corto tiempo, cuando el personal se adapte a las decorticadoras, alcanzar mejores índices de nueces enteras y mitades, así como reducir el índice de las nueces en pedazos. A continuación se presenta un cuadro donde se detalla más específicamente estos beneficios. 123 UFG APRAINORES Tabla 4.5 Análisis del método actual y el propuesto METODO PRODUCCION W S P ACTUAL 4,000qq 38% 8% 54% PROPUESTO 6,000qq 65% 14% 21% 50% 27% 6% 33% MEJORAS Ahorros Como consecuencia de los cambios que se efectuarán en los procesos de cocinado y descortezado, además de incrementar la producción y mejorar los índices de nueces enteras y mitades, se reducirán los costos de operación. En primer lugar se tiene el costo del aceite que está plasmado en el capítulo III de este documento. Con este nuevo método se eliminará completamente este costo, que anualmente es considerable; además se reducirá en un 33% el consumo de gas GLP que utilizaban las cocinas, ya que se utilizará el 50% de la cascara de las semillas para calentar el autoclave; por consiguiente se reducirá el costo de mandar a botar la semilla en un 50% también. En el siguiente cuadro se cuantifican los ahorros anuales que estarán haciendo a APRAINORES más productiva. Tabla 4.6 Ahorro anual propuesto INSUMO ACEITE GAS BOTAR BASURA COSTO ACTUAL COSTO PROPUESTO AHORRO 4,510 3,342 4,224 0 2,228 2,112 4,510 1,114 2,112 TOTAL AHORRO 7,736 124 UFG APRAINORES 3. FASE 2 “MANUAL DE BUENAS PRACTICAS DE MANUFACTURA (BPM)” 3.1 GENERALIDADES Por tratarse de una planta procesadora de productos alimenticios es necesario contar con un manual de buenas prácticas de manufactura que garantice la inocuidad del producto. A continuación se presenta un manual de buenas prácticas de manufactura con las recomendaciones que deben tomarse en cuenta para cada una de las áreas de la planta de producción. El presente documento es una guía general sobre los manuales requeridos para las buenas prácticas de manufactura en una empresa de alimentos. En él se establecen una serie de normas o disposiciones de acatamiento obligatorio que forman los lineamientos de buenas prácticas de manufactura que se deben seguir en APRAINORES. Todo el personal que labora en APRAINORES deberá conocer, entender y cumplir estas disposiciones con el fin de que la nuez de marañón que APRAINORES procesa y comercializa, sea sana, segura y cumpla con las expectativas de calidad que los clientes esperan. 3.2 COMISION DE CALIDAD Deberá formarse una comisión de calidad, con personal de la planta, que vele porque estas obligaciones se cumplan. Funciones de la comisión La comisión de calidad de APRAINORES será responsable de establecer las políticas que se aplicarán para la higiene del personal y proporcionar los medios para que se lleve a cabo. 125 UFG APRAINORES La comisión de calidad de la organización delegará en forma escrita, todo lo relacionado con el control de higiene del personal, especificando deberes y responsabilidades en este manual. La comisión de calidad de la organización deberá asignar a una persona como encargada del programa de higiene del personal (PHP), esta persona tendrá la autoridad para solicitar la colaboración del personal y para ejercer la supervisión de las medidas de control. 3.3 ENCARGADO DE PHP El encargado del PHP deberá velar por el cumplimiento de las medidas estipuladas en este manual y sus áreas de responsabilidad son las siguientes. Perfil del encargado del PHP Bachiller graduado Categoría y prestigio reconocidos Liderazgo dentro del grupo Capacidad de comunicación Tiempo disponible Conocimiento de las actividades de APRAINORES Funciones del encargado del PHP Vigilar el cumplimiento de lo estipulado en este manual sobre control de enfermedades en los empleados. Se deben llevar registros. Vigilar hábitos de Higiene en los empleados, de acuerdo a los estipulados en este manual. Vigilar estado general de limpieza en la planta. Vigilar estado y limpieza de los uniformes. Vigilar estado de las facilidades de higiene para los empleados, reportar y coordinar reparación de cualquier anomalía que se presente. Aplicar las sanciones definidas por la comisión de calidad de la organización, en caso que no haya cumplimiento de lo estipulado en este manual. Documentar cada día el cumplimiento de lo estipulado en este manual o cualquier anomalía que se presente. 126 UFG APRAINORES Inducir a cada nuevo empleado en las prácticas de higiene que debe cumplir, según sea la función que se le asigne. 3.4 DISPOSICIONES GENERALES Personal Toda persona que ingrese a trabajar en APRAINORES y entre en contacto con las materias primas, producto terminado o materiales de empaque, equipos y utensilios, debe practicar y observar las medidas de higiene que a continuación se describen. Control de enfermedades APRAINORES deberá procurar que el personal se someta a exámenes médicos en el unidad de Salud o más cercana, por lo menos una vez al año. Los resultados de dichos exámenes deberán registrarse y archivarse. En caso de que el empleado presente algún padecimiento respiratorio (resfriado, sinusitis, amigdalitis, alteraciones bronquiales, entre otras) y padecimientos intestinales como la diarrea o vómitos, deberá informarlo a su jefe inmediato. Si el empleado ha sufrido algún tipo de lesión como cortadas, erupciones en la piel, quemaduras y otras alteraciones, éstas deberán ser comunicadas al jefe inmediato. Ninguna persona que sufra de heridas o lesiones deberá seguir manipulando productos ni superficies en contacto con los alimentos mientras la herida no haya sido completamente protegida mediante vendajes impermeables. Además, en el caso de que las lesiones sean en las manos deberán utilizarse guantes. Las personas que sufran cualquiera de los padecimientos señalados anteriormente deberán ser retiradas del proceso o reubicadas en puestos donde no estén en contacto con los productos, material de empaque o superficies en contacto con los alimentos. En todos los casos, la ocurrencia del padecimiento o lesión deberá registrarse en la hoja de control de enfermedades (ANEXO 5). 127 UFG APRAINORES Uniformes El uniforme deberá traerse al trabajo dentro de una bolsa plástica limpia. Gabachas Las gabachas que se utilizan deben preferiblemente ser de color claro y estar limpias al comienzo del día y mantenerse en estas condiciones. Las gabachas deberán lavarse diariamente y esto deberá hacerlo cada persona en su propia casa. Las gabachas deberán mantenerse en buen estado; sin presentar desgarres, falta de cierres, partes descosidas o presencia de huecos. En las gabachas no se permiten bolsas que estén situadas más arriba de la cintura, para prevenir que los artículos que puedan encontrarse en ellas caigan accidentalmente en las nueces (ANEXO 6). Cuando por el trabajo que se realiza, se espera que los uniformes, gabachas o ropa exterior se ensucien rápidamente, entonces se recomienda que se utilicen sobre estos, delantales plásticos para aumentar la protección contra la contaminación del producto. Estos delantales plásticos deberán lavarse diariamente al finalizar el turno, por ningún motivo deberán lavarse en el suelo y una vez limpios deberán colocarse en un lugar específico mientras no se estén ocupando. Cobertor para cabeza Todo el personal que ingrese al área de proceso deberá cubrir su cabeza con una redecilla o gorra. El cabello deberá usarse de preferencia corto. Las personas que usan el cabello largo deberán sujetarlo de tal modo que el mismo no se salga de la redecilla o gorra (ANEXO 6). Cubre bocas o mascarillas Todo el personal que entre en contacto con las nueces, material de empaque o superficies en contacto con las nueces debe cubrirse la boca y la nariz con un cubre bocas o mascarilla con el fin de evitar la contaminación (ANEXO 6). Guantes Si para manipular las nueces se requiere de guantes; éstos deben estar en buenas condiciones, limpios y desinfectados, los mismos pueden ser de látex (hule) o vinil. 128 UFG APRAINORES El uso de guantes no eximirá al empleado de la obligación de lavarse las manos cuidadosamente (ANEXO 6). Zapatos Solo se permite el uso de zapatos cerrados y de suela antideslizante, de preferencia botas. Los mismos deberán mantenerse limpios y en buenas condiciones (ANEXO 6). Limpieza personal Todo el personal debe practicar los siguientes hábitos de higiene personal: Darse un baño diario, en la mañana, antes de ir al trabajo. Usar desodorante y talco. Lavarse frecuentemente el cabello y peinarlo. Lavarse los dientes. Cambiarse diariamente la ropa interior. Rasurarse diariamente. Las uñas deberán usarse cortas, limpias y sin esmalte. Las barbas y / o pelo facial largo, quedan estrictamente prohibidos para el personal. Se permite el uso de bigote siempre que se cumplan las siguientes condiciones: no más ancho que alrededor del borde de la boca, no debe extenderse más allá de los lados de la boca. Se permite el uso de patillas siempre que estén recortas y que no se extiendan más allá de la parte inferior de la oreja. Manos Todo el personal debe lavarse correctamente las manos: Antes de iniciar labores. Antes de manipular los productos. Antes y después de comer. Después de ir al servicio sanitario. Después de toser, estornudar o tocarse la nariz. Después de fumar. Después de manipular la basura. 129 UFG APRAINORES Forma correcta de lavarse las manos 1. Humedezca sus manos con agua. 2. Cúbralas con jabón desinfectante. 3. Frote sus manos entre sí, efectuando movimientos circulares por 15 a 20 Segundos. 4. Frote bien sus dedos y limpie bien las uñas, debajo y alrededor de éstas con la ayuda de un cepillo. 5. Lave la parte de los brazos que está al descubierto y en contacto con los alimentos, frotando repetidamente. 6. Enjuague sus manos y brazos con suficiente agua. 7. Escurra el agua residual. 8. Seque las manos y los brazos con toallas desechables o secador de manos. Conducta personal En las zonas donde se manipulen las nueces está prohibido todo acto que pueda resultar en contaminación de éstas. El personal debe evitar practicar actos que no son sanitarios tales como: Rascarse la cabeza u otras partes del cuerpo Tocarse la frente Introducir los dedos en las orejas, nariz y boca Arreglarse el cabello, jalarse los bigotes Exprimir espinillas y otras prácticas inadecuadas y antihigiénicas tales como: escupir. Si por alguna razón la persona incurre en algunos de los actos señalados anteriormente, debe lavarse inmediatamente las manos. El personal antes de toser o estornudar deberá alejarse de inmediato de las nueces que está manipulando, cubrirse la boca y después lavarse las manos con jabón desinfectante, para prevenir la contaminación bacteriana. Es prohibido meter los dedos o las manos en las nueces si éstas no se encuentran limpias o cubiertas con guantes, con el fin de no contaminarlas. 130 UFG APRAINORES Para prevenir la posibilidad de que ciertos artículos caigan en las nueces, no se debe permitir llevar en los uniformes: lapiceros, lápices, anteojos, monedas, etc., particularmente de la cintura para arriba. Dentro del área de proceso queda terminantemente prohibido fumar, ingerir alimentos, bebidas, golosinas (chicle, confites), escupir. No se permite introducir alimentos o bebidas a la planta, excepto en las áreas autorizadas para este propósito (comedor). Los almuerzos o meriendas deben guardarse en los lugares destinados para tal fin, y además deben estar contenidos en cajitas, bolsas (papel o plástico) o recipientes. No se permite guardar alimentos en los armarios o casilleros de los empleados. No utilizar joyas: aretes, cadenas, anillos, pulseras, collares, relojes, etc. dentro de la planta debido a que: Las joyas no pueden ser adecuadamente desinfectadas ya que las bacterias se pueden esconder dentro y debajo de las mismas. Existe el peligro de que partes de las joyas se desprendan y caigan en las nueces. Queda prohibido el uso de maquillaje Las áreas de trabajo deben mantenerse limpias todo el tiempo, no se debe colocar ropa sucia, materias primas, envases, utensilios o herramientas en las superficies de trabajo donde puedan contaminar nueces. Dentro de la planta, se deberá regular el tránsito de personas ajenas al proceso mediante el uso de algún tipo de barrera. Visitantes Se tomarán precauciones para impedir que los visitantes contaminen las nueces en las zonas donde se procede a la manipulación de éstas. Para esto los visitantes utilizarán cobertores para el cabello. 131 UFG APRAINORES Tanto los empleados del área administrativa como los visitantes deberán ajustarse a las normas de buenas prácticas de manufactura antes de entrar al área de proceso. Supervisión La responsabilidad del cumplimiento, por parte del personal, de todos los requisitos señalados anteriormente deberá asignarse específicamente al encargado del PHP. El encargado del PHP, deberá supervisar diariamente el cumplimiento de las disposiciones de higiene personal y llenar la hoja de registro correspondiente (ANEXO 7). Todas las disposiciones anteriores pueden recordarse al personal mediante la colocación de rótulos colocados estratégicamente en ciertos lugares de la planta de proceso (ANEXO 8). Es esencial que todos los empleados estén conscientes de las buenas prácticas de manufactura y las técnicas a emplear para proteger las nueces de la contaminación bacteriana mientras se trabaja en las operaciones de la planta. 3.5 COSTO DE PUESTA EN MARCHA EL MANUAL DE BPM Para implementar el manual de BPM es necesario realizar el presupuesto anual de todos los insumos necesarios y la capacitación necesaria para ponerlo en práctica, todo con el fin de garantizar la inocuidad del producto en el proceso productivo. Los insumos consisten en: el uniforme que se debe utilizar para evitar la contaminación del producto, además, guantes, zapatos y rótulos que serán colocados estratégicamente dentro y fuera de la planta de producción. El numero de uniformes por empleado que se propone es de dos anules, los cuales están constituidos por: pantalón blanco, camiseta blanca, cubre bocas y cobertor de cabeza; además se estima un par de botas anuales y dos pares de guantes de látex diarios para las operaciones de despeliculado y clasificado, y un par de guantes de 132 UFG APRAINORES tela tipo calcetín cada cinco días para la operación de descortezado, esto debido al tipo de método. La capacitación será impartida por personal del hospital de Jiquilisco, sección de saneamiento ambiental del ministerio de salud pública y asistencia social, quienes se encargarán de realizarla a un encargado por cada área. Estos encargados por área serán responsables de transmitir la enseñanza a todos los operarios que están a su cargo. La capacitación por parte del personal de la sección de saneamiento no tiene ningún costo y tiene una duración de cinco días, dos horas cada día. Una vez terminada el MSPAS emitirá un certificado que indica que se impartió la capacitación. A continuación se muestra el cuadro de los costos anuales para la fase II de este proyecto. Tabla 4.7 Costo fase II UNIDADES ANUALES COSTO UNTARIO $ PROVEEDOR 164 21 USAL 3,444 GUANTES CALCETIN 1,908 1.60 VIDRI 3,052 GUANTES LATEX 22,092 0.18 VIDRI 3,976 BOTAS DE HULE 82 11 VIDRI 902 DISEÑO DEL MANUAL 5 2 IMPRIMELO 10 CAPACITACION 1 - MSPAS 0 ROTULOS 1x1 5 20 USAL ITEM UNIFORMES PANTALON Y CAMISA GABACHA COBERTOR DE CABEZA CUBRE BOCA TOTAL ANUAL COSTO ANUAL $ 100 11,484 133 UFG APRAINORES 4. 4.1 FASE 3 “SISTEMA DE SEGURIDAD INDUSTRIAL” GENERALIDADES El objetivo de diseñar un sistema de seguridad industrial para APRAINORES, es crear las condiciones necesarias para hacer posible la prevención y mitigación de riesgos, preparando a los trabajadores para casos de emergencia o desastre, contribuyendo de esta manera al proceso de gestión y prevención de riesgos y la formación de una nueva cultura. La inspección de seguridad es un instrumento fundamental y ampliamente utilizado por aquellas entidades industriales cuyo objetivo primordial es mantener e implementar acciones en favor de la seguridad industrial para los trabajadores o personas que interactúen en los procesos efectuados en la planta. Para efectuar las inspecciones y obtener un análisis de los riesgos. Se utilizará el método de la hoja de inspección o checklist. Las inspecciones de seguridad deben además ser programadas en colaboración con los encargados de la planta industrial. Y aunque requieren una labor de escritorio deben incluir visitas integrales a cada área o sección de la empresa. 4.2 HOJA DE INSPECCIÓN La hoja de inspección de seguridad es una herramienta gráfica que permite conocer directamente en el lugar de trabajo la situación actual respecto a los riesgos ocupacionales. Tiene por objetivo identificar peligros, los resultados que emergen de este método son de tipo cualitativo. Este método debe de ser empleado periódicamente, según el encargado de esta inspección lo requiera 134 UFG APRAINORES Atendiendo la necesidad de prevenir accidentes, corregir actos, prácticas, y condiciones inseguras. Será necesario evaluar al personal que labora directamente en el departamento productivo y además al personal que esté involucrado indirectamente en este. También se deberá evaluar la infraestructura, equipos, herramientas y demás implementos utilizados en el departamento, dedicando una especial atención a los riesgos potenciales. En la hoja de inspección general (ANEXO 9) se han fijado tres categorías de resultado posibles (Acorde, Deficiente e Inexistente). De las que el evaluador deberá marcar la casilla correspondiente según su estimación. El contenido o áreas a evaluar se clasifica en: Protección contra incendios Señalización Herramientas Maquinaria y equipo Equipos de manejo de material Servicios sanitarios Equipo de primeros auxilios Tablero de anuncios Instalaciones eléctricas Infraestructura Practicas inseguras 4.2.1 INSPECCION DE SEGURIDAD POR AREA Para la inspección de seguridad por cada área del departamento se han fijado ocho factores, siendo necesario analizar las observaciones para los factores que presentan deficiencias, o donde sencillamente no existe ningún método o técnica que cumpla con los requisitos básicos del área. 135 UFG APRAINORES Protección contra incendios En la prevención de incendios se necesita que la instalación, sus operaciones, procedimientos, estructuras y equipo estén diseñadas y reciban mantenimiento de manera que no representen causas o sean auxiliares de combustión e incluyan medidas para que el personal pueda abandonar las instalaciones con facilidad y seguridad, en caso de que ocurra un incendio. Señalización Las señales deben cumplir con varios factores. Se determinará si atrae la atención de las personas a las que está destinado el mensaje, su interpretación, si su contenido cumple con la acción específica que debería seguirse en cada caso y su condición o estado. Orden y limpieza Los puestos de trabajo, pasillos y pisos. Deben mantener orden, considerando la eliminación correcta de los desperdicios que producen en el proceso de manufactura la semilla; además, la limpieza respectiva de los operadores de cada zona es muy importante. Maquinaria y equipo Es necesario conocer los principios de diseño (hoja de descripción de maquinaria o equipo), evaluar las funciones del operador y la máquina, para poder determinar su estado, si la ubicación es la ideal y el mantenimiento que recibe la maquina o el equipo. Equipos de protección personal Es necesario hacer una evaluación de las actividades realizadas en cada área, tomado en cuenta las herramientas, procesos, equipo e infraestructura. Para determinar la importancia del uso de gafas o mascara, zapatos de seguridad y guantes. Tablero de anuncios Constituyen una herramienta importante para la transferencia de información y el establecimiento de reglas internas para cada área. Su ubicación en un punto estratégico, atención que le prestan las personas a las que está destinada la 136 UFG APRAINORES información del tablero, el mantenimiento y renovación de información; son los factores más importantes a tomar en cuenta para su evaluación. Instalaciones eléctricas Los fallos en las instalaciones eléctricas pueden desembocar en serias lesiones. La forma de evitarlos será actuando sobre el origen de los mismos, es decir logrando que las instalaciones estén en las adecuadas condiciones de seguridad. Los interruptores, fusibles, tableros, conexiones a tierra, iluminación, toma corriente, diferencial de potencial (voltaje), son los factores que debemos evaluar apoyándonos de equipo especiales, como voltímetros o comprobadores de polo tierra, para la determinación del estado y el buen funcionamiento de ellos. Infraestructura: Se debe evaluar el tipo de construcción, sus pisos, pasillos, techos, ventanas y ventilación. 4.2.2 INSPECCIÓN DE SEGURIDAD GENERAL Para la inspección de seguridad general de la planta se deberán hacer análisis de las observaciones realizadas en tiempo real de trabajo, para los factores que presentan deficiencias, o, donde sencillamente no existe ningún método o técnica que cumpla con los requisitos básicos. Los criterios de evaluación son los siguientes. Equipos de protección personal Es necesario hacer una evaluación de las actividades realizadas en cada área, tomado en cuenta las herramientas, procesos, equipo e infraestructura; además se debe evaluar si el uso de gafas, zapatos de seguridad, guantes, respiradores, o gabacha es correcto y acorde a la situación. Herramientas Es preciso evaluar el estado, limpieza, selección adecuada de la herramienta, para determinar si su aplicación no constituye un riesgo potencial o incida negativamente en la salud del operario. 137 UFG APRAINORES Equipos de manejo de material Es conveniente analizar los procesos llevados a cavo para cada área, concentrándonos en el desplazamiento de los materiales incluidos para la realización de las actividades; esto con el fin de determinar si los medios de transporte para dichos materiales cumplen con las exigencias de calidad y cantidad del desplazamiento. Servicios sanitarios Los sanitarios, deben ser considerados como servicios al personal. Por los que se debe considerar su limpieza, si la cantidad de sanitarios está acorde al número de operarios, accesibilidad y su estado. Equipo de primeros auxilios Los primeros auxilios son los cuidados inmediatos y temporales que se deben dar a la víctima de un accidente o una enfermedad repentina. Por lo que se debe hacer la evaluación de los recursos con que cuenta la planta para controlar las consecuencias de sucesos inesperados. Los puntos a evaluar son: botiquín, medicamentos, camillas, personal capacitado y accesorios. En este caso el personal capacitado será el encargado de cada área de la planta. Prácticas inseguras Es necesario evaluar si el personal encargado o los mismos trabajadores están concentrados en sus actividades, comportamiento en los pasillos de seguridad, uso adecuado de las herramientas, uso adecuado del equipo y el uso consiente de equipo de protección. 4.3 PROPUESTA GENERAL PARA LA MITIGACION DE RIESGOS A continuación se presenta un cuadro para observar de forma general la propuesta de mitigación de riesgos en la planta de producción de APRAINORES, sobre la cual se desarrollara el sistema de seguridad que garantice la salud física de los empleados. 138 UFG APRAINORES Tabla 4.8 Mitigación de riesgos INCENDIO SISMOS VULNERABILIDAD ACTIVIDAD DE MITIGACION Lámparas o focos pendientes del techo de la planta. Colocar regías o correas protectoras para evitar la caída de las lámparas. Ventiladores pendientes de la pared en el área de descortezado mal sujetados. Aumentar los puntos de sujeción de los marcos. La planta utiliza únicamente un acceso. Habilitar las puertas de bodega de producto terminado y el área de empacado al vació o crear un acceso extra en la pared occidente de la planta. Incendios causados por ignición eléctrica producto de equipos defectuosos, por sobrecargas o cortocircuito. El extintor en la zona de los hornos y el extintor afuera del área de despeliculado se encuentran en el suelo. Realizar inspecciones periódicas minuciosas a los sistemas eléctricos de la planta, con la misma frecuencia o contemplados con las inspecciones de seguridad. Y reparar los defectos localizados. Ubicar los extintores en la pared a una altura de 1.50Mt. Y en lugares de fácil acceso. 139 UFG COMUNCACION DE RIESGOS OBJETOS EN MOVIMIENTO ENERGIA ELECTRICA APRAINORES Caja térmica sin protección. Poner el protector o hacer un cambio de la caja si es necesario. Tomacorrientes en mal estado. Habilitar nuevamente o suprimir por completo el tomacorriente. Cables de conducción eléctrica con el recubrimiento aislante dañado. Cambio de cable. Materiales o equipo transportados hacia áreas de trabajo. Utilizar equipo adecuado para manejo de materiales (carretillas o mecanismos afines). Utilizar ropa y equipo de protección adecuado para el tipo de material a transportar. Señalizar: Pasillo de seguridad Ruta de evacuación Falta de señalización. Normas de seguridad y comportamiento para cada área Riesgos Ubicación del botiquín. 140 UFG APRAINORES 4.4 DESARROLLO DE LA PROPUESTA DE SEGURIDAD A continuación se presenta el desarrollo de la propuesta que se presentó anteriormente, donde se detalla paso a paso los puntos a seguir para lograr los objetivos propuestos. Los principales puntos a desarrollar son: Colocar tableros de anuncios en cada área, y uno general. Extintores, ubicación y rediseño de empotramientos. Señalizar. Creación de brigadas de seguridad. Programar inspecciones periódicas. Registrar accidentes. Realizar simulacros. 4.4.1 TABLEROS DE ANUNCIOS Se utilizan como métodos de comunicación interna, y nos sirven para identificar los problemas de seguridad en el trabajo, controlar el rendimiento y cumplir con los requisitos de seguridad mínimos dentro de la planta. Puesto que en la Planta de producción se desarrollan diversas actividades que están separadas por áreas, y cada área incluye diferentes métodos o procesos de trabajo, es necesario hacer del conocimiento de los ocupantes las normas de comportamiento y seguridad que deben obedecer para evitar los riesgos del trabajo. Los tableros deben cumplir con las siguientes especificaciones: Deben estar ubicados en un lugar visible para áreas abiertas y en la entrada para áreas cerradas. Deben de ser fáciles de comprender (nitidez). Debe ser atractivo para la vista. Los tableros para cada área deben de contener las normas de seguridad y equipo que se debe utilizar para los operarios, será un tablero único para cada área y será 141 UFG APRAINORES colocado en cada una de ellas. A continuación se presenta el tablero modelo para utilizar. Ilustración 4.1 Tablero general para cada área de la planta de producción 142 UFG APRAINORES El tablero principal debe contener las normas de comportamiento general para todos los que laboran dentro de la planta de producción; este tablero será único para toda la planta y debe colocarse a la entrada de la planta de producción. A continuación se presenta el tablero modelo para utilizar. Ilustración 4.2 Normas de conducta para toda la planta de producción 143 UFG APRAINORES 4.4.2 EXTINTORES Según las normas de seguridad presentadas por la Organización Internacional del Trabajo (OIT), la ubicación de extintores debe de ser a 1.50mt. del suelo, debe de ser accesible para el personal que va a utilizarlo, debe estar claramente visible de todos los ángulos y no debe de estar obstruido el acceso al extintor. Actualmente los extintores son colocados en el suelo y expuestos a cualquier tipo de golpe por parte de los trabajadores, además no se encuentran en lugares visibles, por lo que en una emergencia no se podrá acceder a ello fácilmente. La estrategia propuesta consiste en colocar los extintores en lugares visibles y fáciles de acceder para los trabajadores en caso de emergencia, y se recomienda su ubicación según el plano propuesto (ver plano de evacuación y señalización). 4.4.3 SEÑALIZACION Se entiende por señalización el conjunto de estímulos que condicionan la actuación del individuo que los recibe, frente a circunstancias (riesgos, protecciones necesarias a utilizar) que se pretenden resaltar. Tipos de señales Prohibición Precaución Obligación Emergencia 144 UFG APRAINORES En la actualidad la planta de producción de APRAINORES carece de cualquier tipo de señalización que ayude a los trabajadores a reconocer los peligros dentro de su área de trabajo. Los peligros a los que están expuestos Las salidas en casos de emergencia Los corredores de seguridad La ubicación y el tipo de extintores Las áreas de trabajo Por lo tanto es necesario implementar normas que ayuden a mejorar estos aspectos, para ello hacemos la observación siguiente: Se presenta en el plano una propuesta de ubicación para las señales que se deben utilizar en la planta industrial y las ubicaciones para cada una de ellas, incluyendo la ruta de evacuación a seguir en caso de emergencias. Además de las señales, se recomienda colocar afiches informativos sobre las rutas de evacuación o guías de que hacer en casos de incendio. Estos afiches son proporcionados sin costo alguno por el COEN (Comité de Emergencia Nacional). A continuación se presenta el plano propuesto de la ubicación de los extintores, las rutas de evacuación y las señalizaciones correspondientes. 145 UFG APRAINORES HORNO 2 SALIDA HORNO 1 SALIDA BODEGA SALIDA SALIDA PLANO DE RUTAS DE EVACUACION Y SEÑALIZACION PROPUESTO Oficina 24.0 m cuadr Oficina 56.1 m cuadr Oficina 7.6 m cuadr Oficina Oficina 22.7 m cuadr 28.7 m cuadr Oficina 7.6 m cuadr Oficina 1.5m 6.9 m cuadr 1.6m 1.6m PILA DE SECADO 1.6m BODEGA Oficina 6.4 m cuadr 6.4 m cuadr Oficina 22.5 m cuadr Oficina 6.4 m cuadr 1m 21.3 m cuadr 1.2m Oficina Oficina 22.8 m cuadr Oficina Oficina 52.8 m cuadr BODEGA Oficina 4.5 m cuadr 1.7m SALIDA Oficina 19.9 m cuadr Oficina 11.0 m cuadr Oficina 4.5 m cuadr SIMBOLOGIA DELIMITACION EXTINTOR RUTA DE EVACUACION SALIDA DE EMERGENCIA Oficina 98.6 m cuadr BOTIQUIN DE EMERGENCIA ESCALA SALIDA 1 : 200 SALIDA UNIVERSIDAD FRANCISCO GAVIDIA PLANO DE EVACUACION Y SEÑALIZACION EMPRESA: APRAINORES DISEÑADO POR: CORTES BAÑOS, CARLOS HERNANDEZ, LUIS MONGE, JOSE EFRAIN 146 UFG APRAINORES 4.4.4 BRIGADAS DE SEGURIDAD Se debe crear una estructura organizada (comité de emergencia), que emplee todos sus esfuerzos en conjunto con el fin de reaccionar y activar un plan previamente establecido, para la minimización de consecuencias producidas por una situación de emergencia. La organización está diseñada con el objetivo de amplificar los esfuerzos de los responsables de las brigadas, para la puesta en marcha de medidas de mitigación y respuesta. La estructura está compuesta por un coordinador general, que es el gerente de la planta, un sub-coordinador, en este caso será el supervisor de la planta y los coordinadores de brigadas, que deberán ser escogidos según sus capacidades por el sub-coordinador del comité. Las brigadas propuestas son las siguientes: Primeros Auxilios y Rescate Evacuación Prevención y Extinción de Incendios Para facilitar el establecimiento del comité, se incluyen funciones antes, durante y después, los objetivos y algunas actividades específicas de los coordinadores y sus miembros. Ilustración 4.3 Organigrama de la brigada de seguridad coordinador Subcoordinador Primeros auxilios y rescate Evacuación Prevención y extinción de incendios 147 UFG APRAINORES Descripción de puestos Coordinador Objetivo • Activar plan de emergencia del departamento y toma de decisiones administrativas del plan de emergencia. Actividad • Informar a las autoridades de APRAINORES de todas las actividades que se realizan en el departamento en caso de emergencia. ANTES • Responsable de la planificación y coordinación para el diseño y ejecución del plan de emergencia. • Brindar informes a las autoridades de APRAINORES sobre el plan de emergencia. • Gestionar la capacitación del personal que conforma la estructura organizativa para situaciones de emergencia. • Revisar el plan de emergencia por lo menos una vez al año. DURANTE • Implementar y supervisar el plan de emergencia durante situaciones de emergencia. • Brindar informes preliminares a las autoridades de APRAINORES. • Facilitar la transición de respuesta a la rehabilitación de todas las actividades. DESPUES • Brindar un informe general a las autoridades de APRAINORES, haciendo una evaluación de los daños humanos y materiales. • Evaluar la efectividad del plan de emergencia. • Adoptar las medidas correctivas necesarias para mejorar la capacidad de respuesta en base a la evaluación realizada. 148 UFG APRAINORES Sub-coordinador Objetivo • Coordinar la toma de decisiones administrativas del plan de emergencia en ausencia del coordinador general. Actividad • Informar al coordinador general y coordinar activamente todas las acciones que se realizan en el departamento en caso de emergencia. ANTES • Coordinar con los jefes de brigadas para elaboración de planes de capacitación. • Coordinar simulacros para la evaluación de la capacidad de respuesta de cada brigada. • Verificar la disponibilidad de recursos de la planta para atender emergencias. • Ejecutar simulacros en coordinación el personal que labora en APRAINORES. DURANTE • Verificar que los jefes de brigada desarrollen las actividades del plan de emergencia. • Facilitar todos los recursos necesarios para la operatividad del plan ante un suceso adverso. DESPUES • Elaborar un informe de los recursos actuales. • Elaborar un informe de las necesidades para el restablecimiento de las actividades laborales. 149 UFG APRAINORES Funciones de las brigadas Brigada de primeros auxilios y rescate Objetivo • Salvar vidas y brindar primeros auxilios a personas que lo necesiten ANTES • Solicitar capacitación para los miembros de la brigada al subcoordinador. • Solicitar los recursos necesarios para las labores de primeros auxilios. • Ubicar los equipos como botiquines, camillas entre otros elementos, en lugares estratégicos. • Participar en simulacros para probar y mantener actualizados los procedimientos de atención. DURANTE • Atender a personas lesionadas. • Registrar y llevar a cavo actividades de control de lesionados. DESPUES • Mantener un control de registro de todas las personas atendidas, para presentar informes periódicos de accidentes. • Solicitar los recursos necesarios para el reestablecimiento de equipo e implementos utilizados. 150 UFG APRAINORES Brigada de evacuación Objetivo • Evacuar a un lugar seguro a los ocupantes de la planta en caso de emergencia. ANTES • Deberá identificar las rutas de evacuación más seguras en caso de emergencia. • Deberá identificar las áreas más seguras dentro y fuera de la planta. • Solicitar capacitación para los miembros de la brigada. • Participar en simulacros para probar y mantener actualizados los procedimientos de atención. DURANTE • Aplicar y dirigir el plan de evacuación. • Dar la orden de evacuación. • Apoyar la evacuación de heridos al área de atención. • Mantener informado al sub-coordinador de las acciones que realizan y los requerimientos que tuviera para la ejecución. DESPUES • Presentar un informe al sub-coordinador de las actividades desarrolladas. • Identificar las fortalezas y debilidades de las acciones tomadas. • Adoptar medidas correctivas para mejorar la capacidad de respuesta. 151 UFG APRAINORES Brigada de prevención y extinción de incendios Objetivo • Prevenir y combatir incendios. ANTES • Solicitar capacitaciones para los miembros de la brigada. • Deberá identificar las cajas térmicas e interruptores para cortar la energía. • Participar en simulacros para probar y mantener actualizados los procedimientos de atención. DURANTE • Alejar a los ocupantes cercanos al fuego. • Llamar al cuerpo de bomberos más cercano. • En la medida de lo posible combatir el fuego, teniendo en cuenta el tipo de fuego y el método que debe utilizar para combatirlo. • Apoyar a los bomberos en las actividades de que ellos dispongan. • Si es necesario evacuar, coordinar con el coordinador de la brigada de evacuación. DESPUES • Reconocer perdidas materiales y humanas. • Elaborar un informe de lo sucedido al sub-coordinador. • Identificar las fortalezas y debilidades de las acciones tomadas. • Adoptar medidas correctivas para mejorar la capacidad de respuesta. 152 UFG APRAINORES 4.4.5 PROGRAMACIÓN DE INSPECCIONES PERIÓDICAS Las inspecciones internas son un factor importante en el mantenimiento de un nivel adecuado de salud y seguridad en el trabajo; son apropiadas para todas las empresas y pueden constituir un elemento importante de prevención. La Organización Internacional del Trabajo (OIT) considera que el requisito mínimo debe consistir en que cada lugar de trabajo se someta a una inspección interna por las autoridades encargadas de llevarla a cabo al menos una vez al año. Se recomienda que las inspecciones de seguridad sean realizadas por lo menos una vez cada año, y que deben ser incluidas como parte de las actividades programadas en la empresa, y que se deba involucrar a todo el personal que labore dentro de la empresa. Las inspecciones deberían cumplir con ciertos requerimientos para su documentación y elaboración de registros formales de seguridad. Los requisitos básicos son: Identificación de riesgos. Análisis de riesgos. Propuestas para mitigación de riesgos. Recopilación de registros de accidentes. Interpretación de registros de accidentes. Recopilación de evaluaciones de simulacros. Interpretación de datos recopilados a partir de las evaluaciones de simulacros. Propuestas de mejoramiento de simulacros. Conclusiones. 153 UFG APRAINORES 4.4.6 REGISTRO DE ACCIDENTES El registro consiste en la recopilación ordenada de los datos que proporciona el accidente para posteriormente efectuar los estudios pertinentes. Los expertos han señalado que la recopilación, el registro y la notificación de datos relativos a los accidentes de trabajo y las enfermedades profesionales, son instrumentos para la prevención y se destaca la importancia de identificar y analizar las causas de dichos accidentes y enfermedades, con el fin de establecer las medidas preventivas correspondientes. Se recomienda llevar un registro formal y cuantitativo de accidentes, además de realizar informes o notificaciones de accidentes, para poder analizar la frecuencia o tendencia con que se presentan las situaciones adversas en la planta. Dicho registro facilitara la toma de decisiones y la elaboración de informes, para evaluar y poner en marcha obras de corrección o disminución de riesgos (ANEXO 10). Los registros de accidentes deberán contar con la información siguiente: Datos de la persona que registra el accidente. Datos de testigos oculares del incidente. Nombre del lesionado. Tipo de sangre. Tipo de lesión. Parte del cuerpo lesionada. Información sobre el accidente. Otros. 154 UFG APRAINORES 4.4.7 REALIZACION DE SIMULACROS La forma en que una persona reacciona en caso de emergencia depende del papel que asume, de la experiencia anterior, de la educación, la personalidad, la percepción de amenaza de la situación, las características físicas, las vías de escape disponibles y la actuación de las demás personas que comparten con ella esa experiencia. Entrevistas y estudios realizados a lo largo de 30 años por la OIT, han confirmado que los episodios de comportamiento de pánico se producen raras veces y en condiciones específicas. El comportamiento en caso de emergencia suele estar determinado por el análisis de la información, que genera acciones de cooperación y altruistas. El comportamiento humano pasa por varias fases, y hay varias alternativas para pasar de una a otra. De forma resumida, una emergencia presenta tres fases generales: La persona percibe las señales iniciales y las investiga o malinterpreta. Una vez que la emergencia ya es visible, la persona intenta obtener más información, ponerse en contacto con otras personas o abandonar el lugar. Después, la persona intenta luchar contra la emergencia, interaccionará con otros o escapará. Las actividades previas a una emergencia son un factor importante para que las personas puedan reaccionar favorablemente ante la situación adversa. Al igual que un atleta se entrena para estar preparado a la hora de competir o un estudiante ejercita previo a una prueba, igual debe ser entrenado o ejercitado al personal para afrontar las emergencias en situaciones de evacuación. 155 UFG APRAINORES Por tanto se recomienda que todas las personas o trabajadores dentro de la planta deben ser asesorados verbalmente sobre su forma de actuar durante y después de una evacuación, y de ser posibles realizar un simulacro con cada uno de dichos grupos. Es importante que todos los empleados participen en la mayor cantidad de simulacros posibles. Ejecución de Ejercicios de Evacuación En cada área de trabajo se deberán preparar bases para que en forma organizada realicen simulacros, que tendrán como consecuencia la aplicación del plan de evacuación. Los simulacros deberán realizarse primeramente sin mover recursos humanos y materiales (planificación del ejercicio y mejoramiento del mismo), posteriormente, con fecha y hora establecida, con la participación de todo el personal de la planta, y por último, se organizarán simulacros sorpresivos, para evaluar la participación y nivel de preparación que tiene el personal. Actividades Previas al Simulacro Los integrantes de las brigadas de seguridad, realizarán las siguientes tareas: Establecer el punto de reunión en el exterior del edificio. Implementar y probar el sistema de alarma interna. Evaluar el plan y hacer propuestas de mejoramiento. Hacer del conocimiento del personal las actividades a realizar durante una evacuación. Designar funciones. Procedimiento Operativo Los responsables de las actividades de evacuación o de brigadistas, realizarán lo siguiente: Activarán el sistema de alarma interno. Dirigirán y controlarán al personal de su área. Iniciarán el desalojo cuando se les indique. Apoyarán a los demás brigadistas. 156 UFG APRAINORES Auxiliarán a las personas discapacitadas. Indicarán al personal que proceda en orden, en silencio y caminando con rapidez. Indicarán a los visitantes las rutas de evacuación. Verificarán que no haya quedado ninguna persona en su área. Evitarán que alguien regrese a su área de trabajo. En el punto de reunión, realizarán el censo del personal y entregarán la información al sub-coordinador. Reportarán las personas que por alguna causa no participaron o hayan entorpecido el desarrollo del ejercicio. Coordinarán el reingreso a la planta, indicando al personal que lo haga en orden. Darán por terminado el ejercicio participando y dando opinión en la reunión de evaluación, con el fin de retroalimentar el plan de evacuación. Rendirán el Parte de Novedades. Cada simulacro realizado deberá ser evaluado, y en el informe se detallará el estado del sistema de evacuación y elementos que necesitan corrección junto a posibles métodos de solución para el problema (ANEXO 11). El Sub-coordinador realizará el informe final con los resultados del ejercicio: número de participantes, tiempo oficial y si se presentó algún incidente no considerado en el plan previo. 4.5 COSTO DE LA FASE III Para llevar a cabo esta fase de la propuesta se presenta a continuación un presupuesto estimado de los costos en los cuales APRAINORES deberá incurrir para su realización. El sistema de seguridad industrial (SSI) propuesto tiene como objetivo primordial salvaguardar la integridad física y mental del empleado, y así desarrollar la planta procesadora de APRAINORES. 157 UFG APRAINORES De igual forma que en la fase II de este proyecto habrá que realizar el manual del SSI, con un total de cinco ejemplares, uno para cada área de APRAINORES. Además se estimará el costo de la señalización y rotulación de la planta. Los extintores que se utilizaran son de dos clases, de tipo A para el área de cocinado y de tipo B para el área de horneado. La capacitación para el uso de extintores la realizará el proveedor de los mismos, y se impartirá a los encargados de cada área, sin ningún costo adicional y se llevara a cabo en un lapso de dos horas. Los simulacros contra incendios, serán coordinados con el cuerpo de bomberos de la zona, y no tendrá ningún costo. En estos simulacros se incluirá a todo el personal de la planta, y tendrá una duración de cuatro horas. Tabla 4.9 Costo fase III UNIDADES ANUALES COSTO UNTARIO $ PROVEEDOR 5 2 IMPRIMELO 10 11 8 USAL 88 10 20 USAL 200 EXTINTORES TIPO A 2 90 SERVIPRISA 180 EXTINTORES TIPO B 2 225 SERVIPRISA 450 PINTURA 2 GALON 39 VIDRI 78 BOTIQUIN 1 20 FARMACIA S NICOLAS 20 CAPACITACION 1 - SERVIPRISA 0 SIMULACRO 1 - BOMBEROS 0 ITEM DISEÑO DEL MANUAL TABLEROS DE ANUNCIO 0.20x0.20 TABLEROS DE ANUNCIO 1x1 TOTAL ANUAL COSTO ANUAL $ 1,026 158