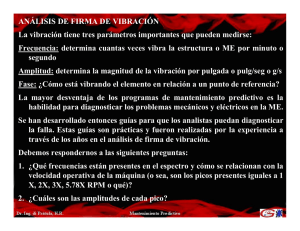

Figura 7.- espectros amplitud vs frecuencia

Anuncio